Plackett-Burman试验联用响应面法优化枯草芽孢杆菌产α-淀粉酶培养基营养成分

2022-01-12李达孙慕白苗欣宇牛红红孙瑞悦王景会

李达,孙慕白,苗欣宇,牛红红,孙瑞悦,王景会*

(1.吉林省农业科学院农产品加工研究所,长春 130033;2.延边大学 食品科学与工程学院,吉林 延吉 133002)

淀粉酶是工业上重要的酶,约占世界酶市场的65%[1]。其中食品工业应用最为广泛的α-淀粉酶主要用于水解淀粉制造葡萄糖[2]等糖类原料,以及生产糊精[3]、醋[4]、果汁[5]和味精等调味料,还用于面包等面制品生产品质改良剂[6]、食品原料澄清工艺[7]等加工业,是一种潜在价值极高的食品用酶[8]。枯草芽孢杆菌因其菌种可靠性、易于操作和生产成本低廉的大规模生产工艺等特点被用于淀粉酶的商业生产[9]。

微生物生产酶类的关键因素之一是获得高产能(单位时间内单位体积形成的酶类产品数量)。微生物高密度生产酶类培养技术主要核心在于提高生产率,该技术还有其他优点,如减少培养体积,减少废水,减少设备投资和加强下游处理。优化发酵液的营养组成成分是获得高密度生产酶类最常用的技术之一[10]。培养基中常见的必需营养素来源是碳、氢、氮、氧和磷。微生物通常以有机形式吸收碳。有机碳通常是生物的产物[11]。氮的另一种基本营养素是蛋白质、DNA、RNA和ATP结构的一部分。氮对异养生物的生存非常重要,但必须降解成氨基酸等基本成分才能使用[12]。无机盐是细胞生命物质和能量转移的重要参与者。没有足够的无机盐,生物就会停止生长[13]。因此,适宜的营养环境是微生物高浓度生产酶类的必要条件,也是生产工艺调控的重要手段之一。

先前对枯草芽孢杆菌发酵的研究发现,包括碳源、氮源和无机盐在内的培养营养成分是影响细胞生酶的主要因素,而响应面法(RSM)是优化枯草芽孢杆菌产酶量的有效策略。与传统的统计分析优化方法相比,RSM是一种省时、省力的方法,主要有中心组合设计(CCD)、Box-Benhnken(BBD)、单因素设计、优化设计、用户定义设计和历史数据设计。RSM已成功用于许多产品的生产优化,包括酶、抗生素和生物燃料。在这项研究中,我们使用RSM和BBD来优化枯草芽孢杆菌CGMCC5174发酵液营养成分组成配方,以提高微生物活产酶量。

1 材料与方法

1.1 材料与试剂

枯草芽孢杆菌CGMCC5174:由吉林省农业科学院农产品加工研究所食品微生物团队提供。

葡萄糖、甘油、麦芽糖、甘露醇、棉子糖、山梨糖醇、淀粉、蔗糖、木糖、(NH4)2SO4、大豆蛋白胨、胰蛋白胨、酵母粉、牛肉膏、尿素、盐酸、磷酸氢二钠(Na2HPO4)、磷酸二氢钠(NaH2PO4)、磷酸氢二钾(K2HPO4)、磷酸二氢钾(KH2PO4)、氯化钠(NaCl)、硫酸锰(MnSO4)、硫酸镁(MgSO4)和氯化钙(CaCl2):均为分析纯,上海鼎国生物技术有限公司;糖蜜(食品级):购于山东传承化工有限公司。

1.2 仪器与设备

Olympus生物显微系统 日本Olympus公司;PB-10型酸度计 德国赛多利斯公司;MLS-3780高压灭菌器 日本Sanyo公司;HZQ-Q振荡培养箱、BCN-1360B 型无菌超净工作台 哈尔滨市东联电子技术开发有限公司;DP-756P分光光度计 上海光谱仪器有限公司。

1.3 试验方法

1.3.1 枯草芽孢杆菌CGMCC5174基础发酵培养条件

枯草芽孢杆菌液体基础培养基:胰蛋白胨10 g/L、牛肉膏5 g/L、氯化钠5 g/L,使用去离子水定容到1 L,摇动容器使物料全部溶解后,用1 mol/L NaOH溶液调节培养基pH值为7.4,放置高压灭菌锅中121 ℃灭菌15 min。

在培养过程中,控制液体培养基初始pH值为7.4,装液量为50 mL/250 mL,接种量为3.5 mL/dL,放入振荡培养箱中,培养温度37 ℃,转速为150 r/min,培养时间14 h后开展后续试验。

1.3.2 发酵液粗酶产品的制备

取发酵完毕的枯草芽孢杆菌CGMCC5174发酵液,4500 r/min离心15 min,取上清液经0.22 μm微孔滤膜过滤,添加(NH4)2SO4至溶液饱和度为85%,4 ℃冷藏保存12 h,9000 r/min离心30 min,取底部沉淀放于pH 6.0的磷酸缓冲液中,使用截留分子量7~1.4 kDa的透析袋在4 ℃冷藏温度下透析16 h,将透析液冷冻干燥后,得到枯草芽孢杆菌CGMCC5174粗酶粉。

1.3.3 淀粉酶活力测定方法[14]

采用国家标准GB/T 24401-2009的测定方法,略作改动。

称取上述制得的粗酶冻干粉末1 g,用pH 6.0的磷酸缓冲液充分溶解,定容至100 mL,配制20 g/L可溶性淀粉溶液后,取出20 mL放于比色管中,加入磷酸缓冲液(pH 6.0)5 mL,放于振荡器振荡5 min,置于60 ℃水浴锅中恒温预热10 min。加入1 mL稀释好倍数的待测酶液,迅速摇匀,准确计时反应5 min。吸取1 mL反应液迅速加入预先装有0.5 mL盐酸溶液(0.1 mol/L)和5 mL稀碘液的比色管中,快速振荡摇匀,以0.5 mL盐酸溶液(0.1 mol/L)和5 mL稀碘液混合液为空白对照,在分光光度计在660 nm波长下,使用10 mm比色皿测定吸光度(A)。按照GB/T 24401-2009附录A(吸光度与测试α-淀粉酶浓度对照表),根据吸光度值,计算待测液中酶类的浓度。

根据下式计算得到枯草芽孢杆菌CGMCC5174粗酶粉中α-淀粉酶酶活(c)。

X=c×n。

式中:X为枯草芽孢杆菌粗酶粉酶活力(U/g);c为待测液中的酶活力(U/g);n为样品稀释倍数。

1.3.4 枯草芽孢杆菌发酵培养基碳源及添加量优化

发酵培养基碳源的选择根据前期参考文献[15]中条件选择葡萄糖、甘油、麦芽糖、甘露醇、棉子糖、山梨糖醇、淀粉、蔗糖、木糖、糖蜜。以枯草芽孢杆菌CGMCC5174基础发酵培养条件发酵液为对照,发酵培养后测定枯草芽孢杆菌发酵液中酶活力。

选择发酵液中酶活力最高的碳源为最佳碳源,改变液体培养基碳源添加量为5,10,15,20,25,30 g/L,培养基其他成分保待不变,发酵条件为基础培养工艺条件,发酵培养后测定枯草芽孢杆菌发酵液的酶活力。

1.3.5 枯草芽孢杆菌发酵培养基氮源及添加量优化

以上述碳源优化试验结果为基础,发酵培养基中氮源的选择根据前期参考文献[16]中条件选择大豆蛋白胨、胰蛋白胨、酵母粉、牛肉膏、尿素、硫酸铵,氮源添加量为15 g/L。以枯草芽孢杆菌CGMCC5174基础发酵培养条件发酵液为对照,发酵培养后测定枯草芽孢杆菌发酵液中酶活力。

选择相互不显著、较优的几种氮源做氮源比例复合试验,发酵培养基其他营养成分条件不变,发酵条件为基础培养工艺条件,发酵培养后测定枯草芽孢杆菌的酶活力。以优化比例的氮源为研究对象,发酵培养液其他营养成分不变,氮源总量分别为5,10,15,20,25,30 g/L,发酵条件为基础培养工艺条件,发酵培养后测定枯草芽孢杆菌的酶活力。

1.3.6 发酵培养液无机盐的优化

以上述碳源和氮源优化试验结果为基础,无机盐分别只添加磷酸氢二钠(Na2HPO4)、磷酸二氢钠(NaH2PO4)、磷酸氢二钾(K2HPO4)、磷酸二氢钾(KH2PO4)、硫酸锰(MnSO4)、硫酸镁(MgSO4)和氯化钙(CaCl2)中的一种,添加量为5 g/L,发酵条件为基础培养工艺条件,发酵培养后测定枯草芽孢杆菌的酶活力。

1.3.7 发酵培养基成分Plackett-Burman设计

根据上述优化结果,用Minitab 19.0软件进行Plackett-Burman试验设计,筛选出对枯草芽孢杆菌酶活力影响比较显著的因素,发酵条件为基础培养工艺条件,发酵培养后测定枯草芽孢杆菌的酶活力。

1.3.8 发酵培养基优化成分最陡爬坡试验

以上述筛选出的显著性因素为试验基础,为进一步确定培养基组成成分,通过最陡爬坡试验确定筛选出的显著性试验因素最佳使用区域。根据试验显著性正负效应,设计各个试验因素的合理步长,增加合理试验因素密集度,接近试验结果理论上的最佳区域。发酵条件为基础培养工艺条件,发酵培养后测定枯草芽孢杆菌以枯草芽孢杆菌CGMCC5174基础发酵培养条件发酵液为对照,发酵培养后测定枯草芽孢杆菌发酵液中酶活力。

1.3.9 发酵培养基响应面Box-Benhnken试验设计

响应面分析统计试验法通过合理地选取试验因素数据点和试验因素选择迭代策略,克服了传统试验设计统计方法的缺点,在对枯草芽孢杆菌培养基成分优化选择过程中取得了快速的效果[17]。采用Minitab 19.0软件根据上述优化试验结果设计,通过方差分析,依据二次多项式回归方程绘制试验结果响应面分析法三维立体分析图形,通过数据预测枯草芽孢杆菌发酵培养基组成成分理论最佳配方,并通过实际试验进行验证。

1.4 数据统计分析

2 结果与分析

2.1 枯草芽孢杆菌发酵培养基碳源及添加量优化

由图1中A可知,当发酵液的碳源是糖蜜时,枯草芽孢杆菌发酵液中酶活最高,其次是葡萄糖和蔗糖。糖蜜是制糖工业的副产品,其成分随着不同的糖原料和加工条件的变化而变化,主要含有大量的可发酵糖和生长刺激因子。不但能满足枯草芽孢杆菌生长繁殖的营养需求,还能刺激细菌大量分泌代谢产物[18]。其他单一碳源也能满足细菌生长的需要,但效果与糖蜜发酵明显不同,因此选择糖蜜作为发酵培养基的最佳碳源。

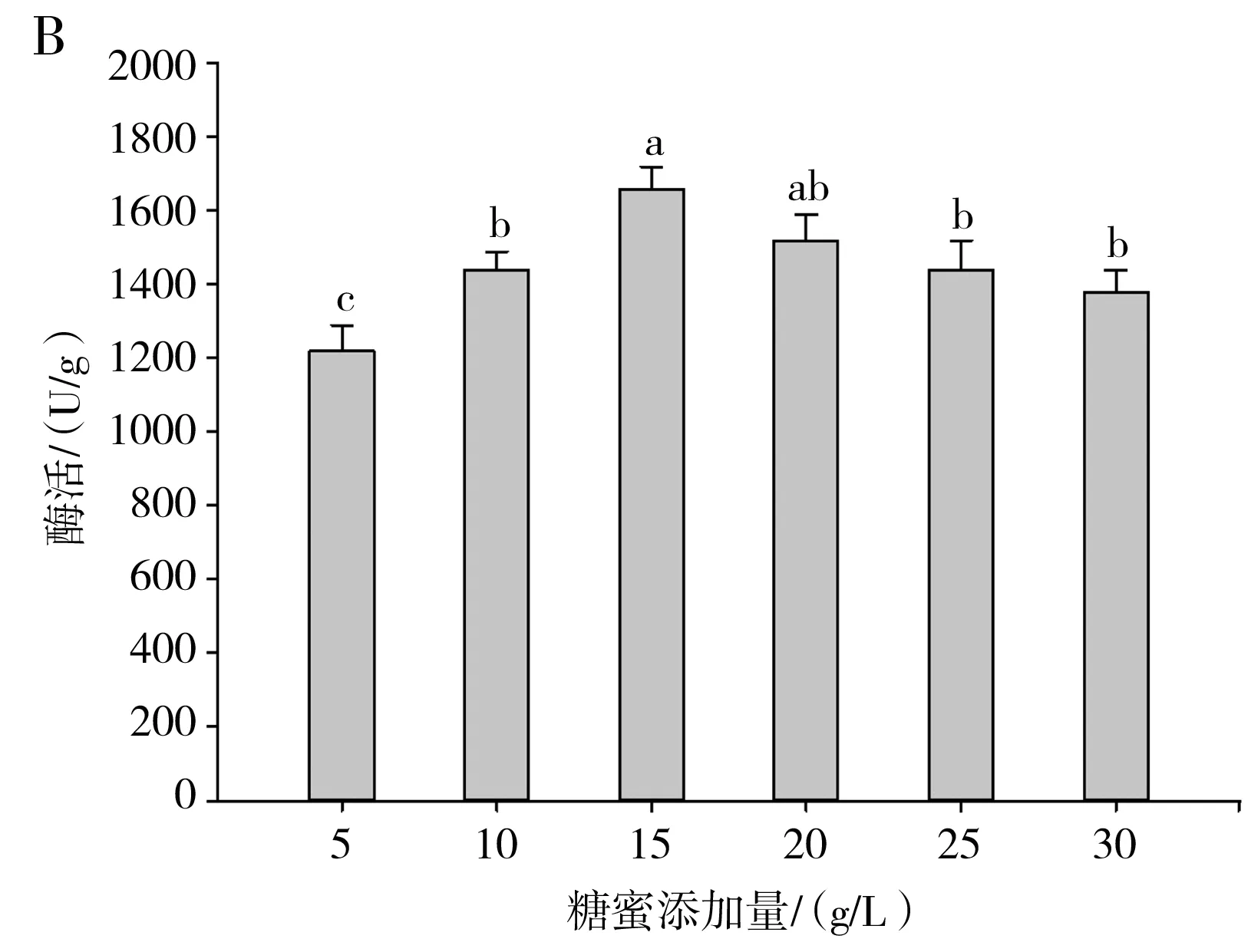

图1 碳源种类(A)及碳源添加量(B)对发酵液酶活的影响

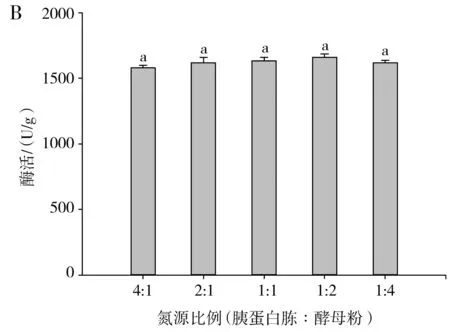

由图1中B可知,当碳源添加量为15 g/L时,发酵液中枯草芽孢杆菌发酵液中酶活最高,当碳源浓度过低时,微生物生长所需的营养物质供应不足,造成发酵液中活菌分泌酶类产量较低。但碳源浓度过高时,发酵液中营养物质反而抑制了菌体的生长和代谢产物的分泌;也可能与发酵液的整体黏度增大,影响到微生物生长过程中氧成分的吸收,导致活菌量降低,淀粉酶含量降低,故选择碳源添加量为15 g/L。

2.2 枯草芽孢杆菌发酵培养基氮源及添加量优化

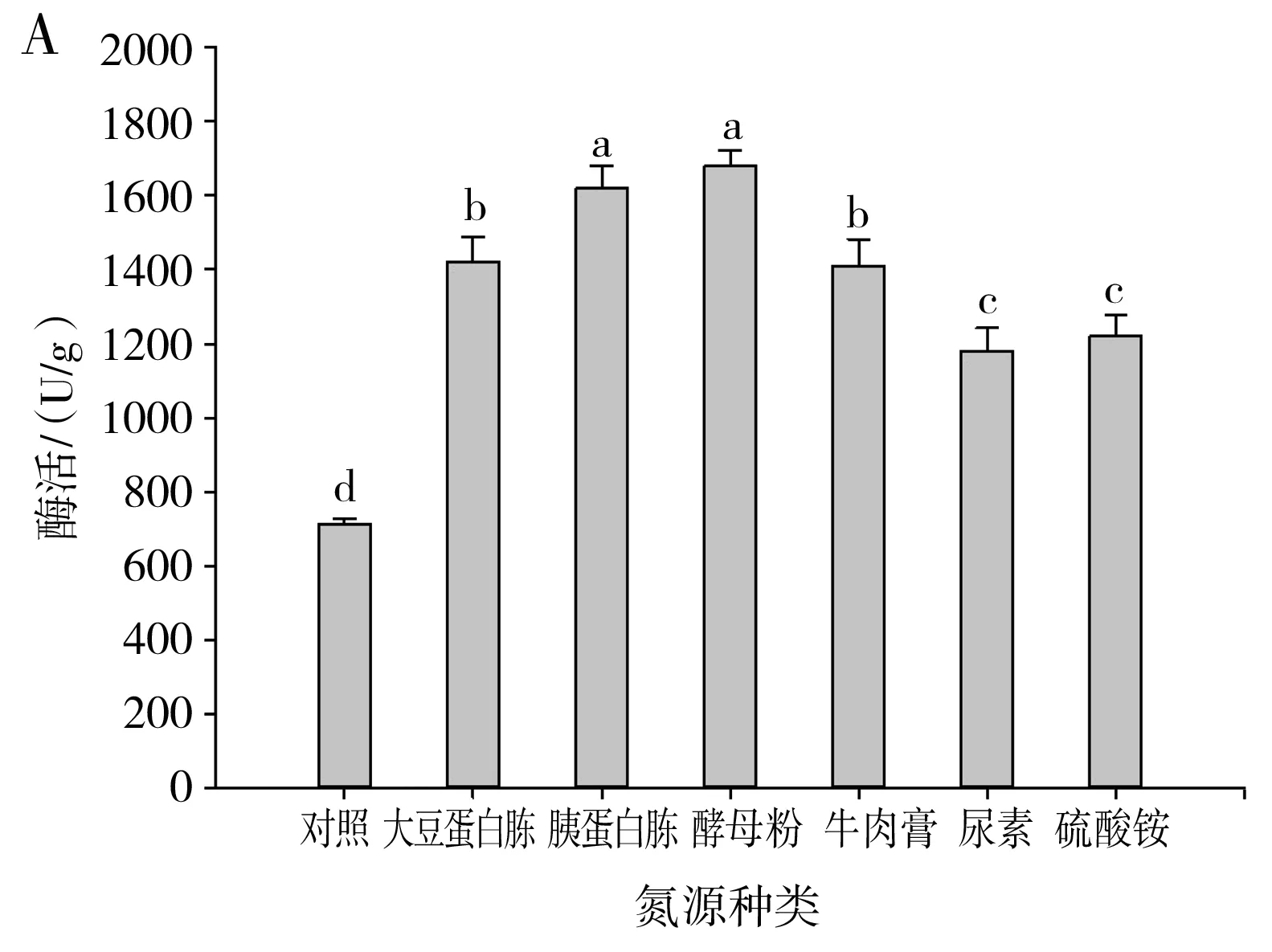

氮源是微生物生长繁殖必不可少的营养元素,是微生物合成细胞蛋白质和核酸的主要成分。因此,生长和培养环境中氮源的类型和数量对细菌的生长及生产代谢产物非常重要。由图2中A可知,使用不同氮源的菌株的产酶活力明显不同。试验中观察到有机氮源比无机氮源对枯草芽孢杆菌的生物合成代谢有明显的促进作用。因此,选择酵母粉和胰蛋白胨进行复合氮源配比试验。由图2中B可知,在上述两个重要因素结合后,菌株的产酶活力增加,但选择比例之间并无显著差异。因此,考虑到生产成本,选择了复合有机氮比例和胰蛋白胨∶酵母粉为1∶2。

图2 氮源种类(A)、比例(B)和添加量(C)对发酵液活菌量的影响

由图2中C可知,随着发酵培养基中氮源浓度的逐渐增加,通过消化分解利用氮源生长繁殖的菌株产酶活力也逐渐增加。当有机氮源添加量为20 g/L时,发酵液中活的枯草芽孢杆菌酶活力最高。超过20 g/L时,酶活逐渐减少,含氮物质浓度过高,开始抑制发酵液中微生物的生命活动进而导致酶活力快速降低。因此,氮源最佳的添加量为20 g/L。

2.3 枯草芽孢杆菌发酵培养基无机盐优化

无机盐一般作为菌体细胞重要组成成分和生理活性的参与者,在一定程度上对细菌的生长代谢有促进作用[19]。由图3可知,单独一种无机盐对菌株产淀粉酶的显著性影响中,磷酸氢二钠、磷酸二氢钠、磷酸氢二钾、磷酸二氢钾、氯化钙、硫酸锰显著性较大,所以选择上述无机盐类进行后续发酵营养培养成分Plackett-Burman筛选试验。

图3 无机盐种类对发酵液活菌量的影响Fig.3 Effects of inorganic salts' types on living bacteria amount of fermentation broth

续 表

2.4 培养基成分Plackett-Burman试验

通过对上述培养基成分单因素试验结果分析,确定了Plackett-Burman试验设计所需的试验数据,通过分析软件统计筛选到对枯草芽孢杆菌发酵培养液中活菌数有显著性影响的因素,进一步优化发酵培养基成分组成。按照Minitab 19.0软件设计,因子数9,次数20,试验设计表与结果见表1。

表1 营养成分Plackett-Burman试验设计表与结果

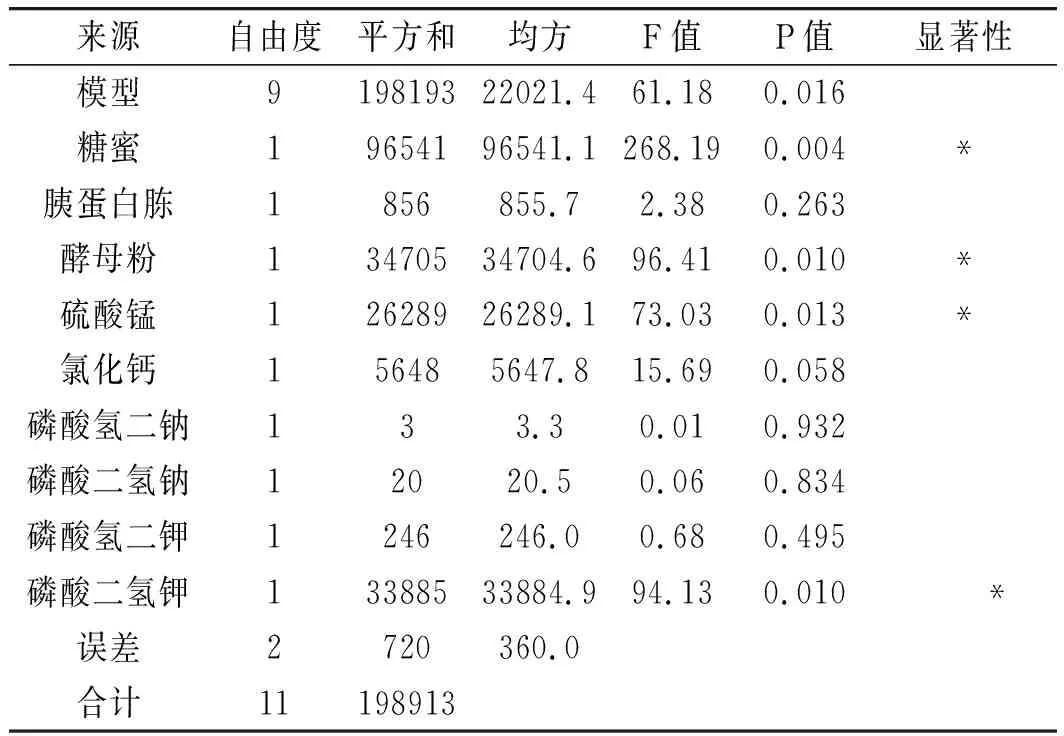

由表2可知,回归分析模型的P值<0.05,表明该模型数据效果显著。糖蜜、酵母粉、硫酸锰、磷酸二氢钾的P值在置信区间95%内小于0.05,该数据模型分析得出糖蜜、酵母粉、硫酸锰、磷酸二氢钾这4种发酵培养基成分是影响枯草芽孢杆菌发酵液中淀粉酶的显著性因素,都为正效应。由回归模型方差分析可知,误差占总误差的百分比为98.01%,表明该试验中98.01%的数据可以用上述模型解释。

表2 营养成分Plackett-Burman设计回归模型方差分析

2.5 发酵培养基营养最低添加量试验结果

通过Plackett-Burman试验筛选出影响枯草芽孢杆菌发酵液中酶活的不显著因素,即胰蛋白胨、氯化钙、磷酸氢二钠、磷酸二氢钠、磷酸氢二钾,做营养成分最低添加量试验,结果见表3。

表3 营养成分不显著因素的最低添加量试验

由表3可知,根据降低枯草芽孢杆菌实际生产成本和简化培养基配制生产工艺的原则,选择组成成分各影响因素下发酵液酶活量达到最大值所对应的添加量为最低添加量,即胰蛋白胨8.0 g/L、氯化钙 3 g/L、磷酸氢二钠0 g/L、磷酸二氢钠5 g/L、磷酸氢二钾1 g/L。

2.6 发酵培养基营养添加量最陡爬坡试验结果

通过Plackett-Burman试验筛选出影响枯草芽孢杆菌发酵液中酶活的显著因素,即糖蜜、酵母粉、硫酸锰、磷酸二氢钾。4个因素都为正效应,按照试验结果正负效应设定最陡爬坡试验,其他营养成分为上述最低添加量结果,即胰蛋白胨8.0 g/L、氯化钠 3 g/L、磷酸氢二钠0 g/L、磷酸二氢钠5 g/L、磷酸氢二钾1 g/L、磷酸二氢钾1 g/L。

由表4可知,当糖蜜、酵母粉、硫酸锰和磷酸二氢钾添加量分别为20,7,6,6 g/L时,枯草芽孢杆菌发酵液中淀粉酶活力最高,将其作为发酵培养基营养添加量Box-Benhnken试验的中心点,进一步优化营养组合添加量。

表4 营养成分最陡爬坡试验设计与结果

2.7 发酵培养基营养添加量响应面Box-Benhnken试验设计

通过最陡爬坡试验得到糖蜜20 g/L、酵母粉7 g/L、硫酸锰6 g/L和磷酸二氢钾 6 g/L为适宜最佳点,以枯草芽孢杆菌发酵液中淀粉酶活为响应值进行三因素三水平Box-Benhnken试验设计,见表5。

表5 响应面试验设计及结果

其他发酵培养基成分配方为:胰蛋白胨8.0 g/L、氯化钠 3 g/L、磷酸二氢钠5 g/L、磷酸氢二钾1 g/L。以淀粉酶活为响应值,利用Minitab软件构建了响应面二次模型方程,以未编码单位表示的回归方程为Y=1976.92+47.58X1+16.48X2-6.65X3+24.75X4-2.72X12-37.94X22-20.19X32+0.16X42+1.88X1X2+4.31X1X3+3.19X1X4+1.00X2X3+3.94X2X4+2.00X3X4。

由表6可知,其中X1、X2和X4对响应值有显著性影响。失拟项检验P值为0.757>0.05,说明该模型与枯草芽孢杆菌实际培养发酵情况拟合度良好,可以预测发酵培养基组成成分的最佳条件。由响应面分析预测枯草芽孢杆菌发酵液中淀粉酶极大值所对应的因素编码值分别为0.997,0.2929,-0.0101,0.993,换算成实际值,分别是糖蜜24.985 g/L、酵母粉7.5858 g/L、硫酸锰5.9899 g/L、磷酸二氢钾6.993 g/L。在此预测的最佳枯草芽孢杆菌发酵培养基下淀粉酶活可以达到2053.15 U/g。结合实际生产工作情况,调整枯草芽孢杆菌培养基配方为糖蜜25.0 g/L、酵母粉7.6 g/L、硫酸锰6.0 g/L、磷酸二氢钾7.0 g/L,3次重复试验平均发酵液中淀粉酶酶活为(2084±21)U/g。实际测量值与二次回归方程预测值2053.15 U/g相吻合。

表6 回归方程模型系数评估及其显著性检验

3 结论

结合Plackett-Burman筛选试验、营养组分最低添加量、最陡爬坡试验和响应面Box-Benhnken试验方法建立了枯草芽孢杆菌发酵液淀粉酶活响应模型。经二次回归方程的方差分析表明,模型具有统计学上的显著性意义,与实际试验值的拟合程度较好,适用于枯草芽孢杆菌淀粉酶活产量理论预测。用上述方程模型得到理论预测值为淀粉酶活2053.15 U/g,但优化因素值不适合实际试验使用。结合实际试验条件,调整枯草芽孢杆菌发酵培养基组成为糖蜜25.0 g/L、酵母粉7.6 g/L、硫酸锰6.0 g/L、磷酸二氢钾7.0 g/L、胰蛋白胨8.0 g/L、氯化钠 3 g/L、磷酸二氢钠5 g/L、磷酸氢二钾1 g/L,经3次重复验证试验,平均发酵液淀粉酶酶活为(2084±21)U/g。调整后实测值与二次回归方程预测值吻合良好。