两板式注塑机拉杆支撑结构的分析及改进

2021-12-30龚建康石则满

龚建康,石则满

(浙江旭昌昇装备科技有限公司,浙江 嵊州 312400)

0 前言

在我国的制造业中,注塑机属于重要的重型装备制造业设备,在国民经济中占据着极其重要的地位。注塑机生产的塑料制品广泛分布于生活中的各行各业之中,如:汽配行业、家电行业、物流包装行业、医疗行业等。随着市场对塑料制品需求量的不断增加,注塑机本身市场的需求量也在逐年快速上升,伴随着注塑机市场规模的不断扩大。作为国内众多注塑机设备研发、生产制造商中的一员,其每年生产、销售的注塑机数量也逐年增多。国内注塑机制造企业在大型化装备的研发上也逐步从传统的三板曲肘式结构转到了二板式结构[1]。拉杆作为注塑机合模机构中的重要组成部分,在注塑机的运行过程中,因拉杆断裂而导致生产过程中断,给客户和厂商造成巨大的经济损失[2]。目前,注塑机哥林柱断裂的主要原因有:疲劳破坏、过载拉断和复合应变所导致拉断[3]。针对拉杆这种非正常寿命的缩短,通过探讨两板式注塑机拉杆支撑结构,对现有两板式注塑机拉杆支撑结构进行分析并进行结构优化,再对优化后的拉杆支撑结构方案进行验证,目地是为了减小拉杆在锁、开模交变载荷受力条件下,降低拉杆的断裂风险、延长拉杆的使用寿命,为两板式注塑机拉杆支撑结构探寻一种全新的支撑思路。

1 现有的两板式注塑机拉杆支撑结构的分析

1.1 定模板与动模板同心双支撑拉杆

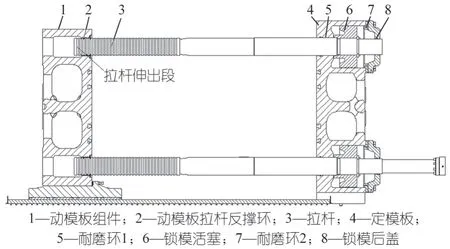

定模板与动模板同心双支撑拉杆结构为早期的一种拉杆支撑结构,此种结构为锁模大油缸为内置式结构,其主要由定模板、拉杆组件(含锁模活塞、锁模后盖等)、耐磨环、动模板支撑环、动模板支撑环固定板等组成。定模板上同心布置多道耐磨环,动模板上布置一道宽的动模板支撑环与定模板耐磨环安装孔处于同一中心线,拉杆同心支撑在多道耐磨环上(耐磨环安装在定模板上)和动模板支撑环上,拉杆支撑长度比较长,支撑效果也相对较好,能避免拉杆伸出段末端因挠度而产生的下垂。图1所示定模板与动模板同心双支撑拉杆结构有如下特点:

图1 定模板与动模板同心双支撑拉杆结构

(1)拉杆与动模板支撑环接触,能有效支撑拉杆,避免拉杆伸出段末端因挠度而产生的下垂。

(2)开、合闸部件抱、开闸动作过程中动作比较平稳,抱、开闸动作过程中抱、开闸动作更顺畅,拉杆承受的负载也比较小。

(3)不足之处的是:拉杆与动模板接触,锁、开模动作过程中有阻力,拉杆会受到偏载力,并且伴随着较大的拉杆锁、开模动作拉杆摩擦噪音;拉杆长度需要根据动板模的最大开距更改而变化,拉杆的长度相对会比较长,拉杆的本身制造成本也相对较高;动模板支撑环因与拉杆接触易磨损需润滑,油脂滴落易污染机床本身及机器周围环境,影响机器的整洁外观,并且当动模板支撑环因磨损严重需更时极不方便。

1.2 定模板同心双支撑拉杆

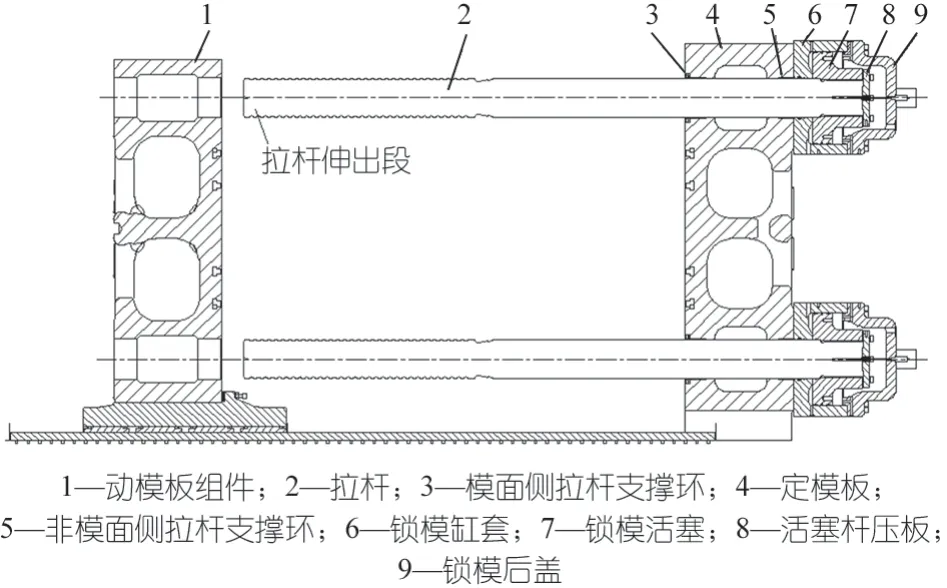

如图2所示为定模板同心双支撑拉杆结构为变更后的拉杆支撑结构。其主要由定模板、动模板、拉杆组件(含锁模缸套、锁模活塞、锁模后盖等)、模面侧拉杆支撑环、非模面侧拉杆支撑环等组成。定模板上在同一中心线上布置模面侧拉杆支撑环和非模面侧拉杆支撑环,拉杆支撑在两个同心的拉杆支撑环上,动模板与拉杆不接触,拉杆在两个同心的拉杆支撑环上支撑长度较短,拉杆自由伸出段长度比较长,拉杆伸出段末端因挠度作用会下垂。图2所示定模板同心双支撑拉杆结构有如下特点:

图2 定模板同心双支撑拉杆结构

(1)拉杆与动模板不接触,锁、开模动作时无阻力,不需要润滑,能减少对环境的污染,保持机器的外观干净整洁,并且锁、开模动作过程中更平稳,无接触拉杆在开、锁模动作时噪声小、更安静。

(2)拉杆长度与动模板最大开距无关,只与容模量相关,能极大的缩减拉杆的长度,降低拉杆原材料生产成本 。

(3)不足之处为:拉杆在定模板的支撑长度较短,拉杆因自由伸出段悬出较长,拉杆因挠度的作用自然下垂量相对较大,抱、开闸部件抱闸动作时拉动拉杆自由端下垂量上抬,拉杆受到下垂负载较大,抱闸时噪音较大。

2 方案的提出

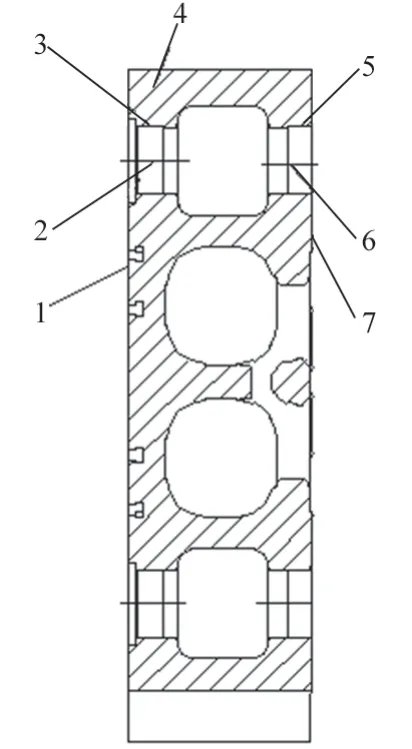

针对图2所示定模板同心双支撑拉杆结构不足之处进行改进,图3所示为改进后的结构:定模板不同心双支撑拉杆结构。其结构及零部件数量与图2所示一致,具体方案主要是在定模板上的拉杆支撑环安装孔作改进。定模板上有两个拉杆支撑环安装孔,图2所示结构是两个拉杆支撑环安装孔是同心的,优化后的方案是两个支撑环安装孔是不同心的状态。模面侧拉杆支撑环安装孔中心线比非模面侧拉杆支撑环安装孔中心线高出一定的距离A;距离A的尺寸需经过理论计算及试验验证才能获得比较理想的数值,得到的数值也比较小,以期达到抵消因拉杆伸出段由挠度而产生的自然下垂量,减小合闸时抱闸上抬拉杆的力,使注塑机在动作过程中拉杆受到的抱闸交变载荷力减小,拉杆使用寿命也会得到相对延长,机器开、合模运行的会更稳定、抱闸动作噪声小,动作安静。定模板的具体改进方案见图3。

图3 定模板不同心双支撑拉杆结构

3 方案的理论依据

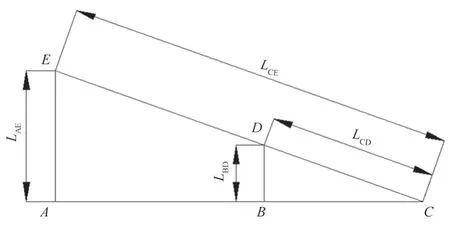

定模板不同心双支撑拉杆结构理论依据,详见下述的简化理论模型图4:

图4 定模板不同心双支撑拉杆结构理论模型

B点为模面侧拉杆支撑环重心位置;

C点为非模面侧拉杆支撑环重心的位置;

E点拉杆伸出段的末端;

LAE为拉杆的人为提升量(也是拉杆悬出端的自然下垂量);

LCE为拉杆末端到非模面侧拉杆支撑环重心之间的距离;

LBD为模面侧拉杆支撑环中心线与非模面侧拉杆支撑环中心线的高度差;

LBC为模面侧拉杆支撑环重心与非模面侧拉杆支撑环重心之间的距离。

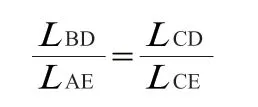

根据上述简化模型,由三角形的比例定理可得:

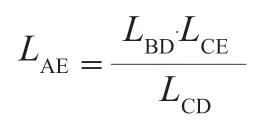

由上式可推导:

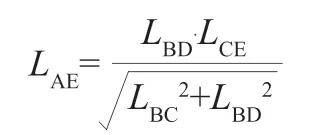

又由勾股定理可得:

故拉杆伸出段末端的提升量为:

拉杆伸出段末端的人为提升量LAE与拉杆的自然状态下伸出段末端因挠度作用下的自然下垂量相互抵消,理论上在理想状态下让拉杆在悬出端因自重下垂的状态近似水平,从而让拉杆与动板运行线轨安装竖直面上保持水平。

更改后的定模板不同心双支撑拉杆结构结合了上述两种现有的两板式注塑机拉杆支撑结构的优点如下:

(1)拉杆与动模板不接触,锁、开模动作时无阻力,不需要润滑,能减少对机器本身和机器周围环境的污染,保持机器的外观干净整洁,并且锁、开模动作过程中动作平稳、顺畅,开合闸动作噪声小,更安静。

(2)拉杆长度与动模板最大开距无关,只与容模量相关,能极大的缩减拉杆的长度,减小了拉杆制造长度,其成本更低。

(3)优化后的结构,拉杆伸出段的自然下垂量,作为人为位移的提升量;这样拉杆伸出端经提升后的自由水平状态能近似看作在拉杆竖直面内水平轴线与动板运行导轨轨在同一竖直面内保持相互平行,开、合闸部件抱闸动作过程中动作会更平稳、顺畅,自由端拉杆受向上的抬起力几乎没有,拉杆承受因自由端下垂需要提升的交变载荷近似为零。

(4)定模板的实际加工改动量比较小,实际操作、实现起来比较简单、方便;只需在加工定模板拉杆支撑环安装孔时不同心,模面侧安装孔比非模面侧安装孔高出一定的距离,成本也能得到有效控制。

4 方案的验证

拉杆支撑结构的优化方案经过多次反复讨论后,在两板式锁模油缸外置结构上进行验证。首先在装配过程中拉杆穿过两个有位置差的支撑孔十分顺畅,使拉杆穿过不同心的支撑孔成为可行。拉杆装配完成后,通过质检部门用厂内专用仪器对拉杆伸出段末端进行测量,对比图2所示定模板同心双支撑拉杆结构能有效抵消拉杆伸出段因挠度而产生的自然下垂量,使拉杆在悬臂梁状态下,自然下垂量抵消后整个拉杆轴线近似与动模板运行导轨轴线在竖直平面内平行,检测的结果与理论基本吻合,进一步验证了设想条件的理论合理性。再经过开机连续运行几百模,在这个过程中观察锁、开模动作平稳、顺畅、噪音小,开、合闸部件合闸动作稳定,拉杆所受的偏心下垂负载也小。经过厂内试制、装配、检验、全面完整调试、测试合格后出机到客户厂,在客户处正常生产,经后期跟踪现场实际使用情况,多次临时检测,各方面运行稳定。

5 结论

通过以上验证,改进后的定模板拉杆支撑孔相比未改前的拉杆支撑孔:拉杆在注塑机动作过程中承受载荷相比现有的拉杆支撑结构更小、起高压锁模过程更平稳、能有效延长拉杆的使用寿命,并且与现有的拉杆支撑结构相比改动极小,仅更改定模板拉杆支撑环安装位置的相对尺寸从而减小拉杆伸出段的自然下垂,成本相对低廉,为两板式注塑机拉杆支撑结构提供了一种全新的支撑思路,具有创新的实用意义。