双色塑料制品形状特性与模腔换位装置的适用性分析与综述

2021-12-30刘宏严厚明黎顺香

刘宏,严厚明,黎顺香

(东华机械有限公司,广东 东莞 523118)

0 前言

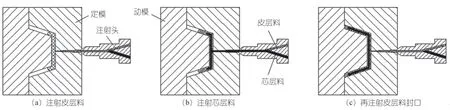

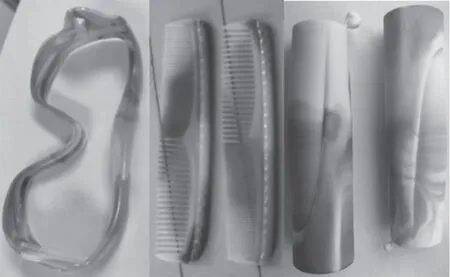

双色塑料制品在当今社会的日常生活、医疗保健、工业生产等领域中有着广泛的应用如图1,在色彩感观、软硬触感、强度支撑、功能密封、填料减材等方面有着优异的功用,例如双色的玩具部件,有着绚丽的感观色彩赏心悦目,深受喜爱;例如手工具外壳、运动器材握柄有着舒适的软硬触感,提供合适的抓紧力,避免打滑、增强抓持使用过程中的安全性;例如汽配件中的门柱塑壳、日用品中的容器盖、医用品的呼吸面罩,使用软质材料提供密封性能,使用硬质塑料满足结构强度;一体成型的双色塑料按键或旋钮,可以减少上色喷印、节能环保。

图1 双色塑料制品图例

这些各式各样,形状特异的双色塑料制品,生产时所用的设备装置也有所不同,下面将围绕形状特性与换位装置的配套适用性展开阐述。

1 制品形状一

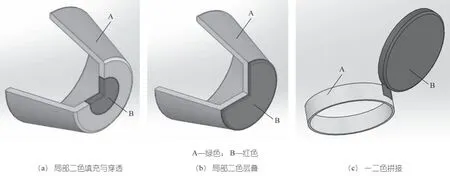

制品形状:局部二色填充、穿透、层叠,或一二色拼接。

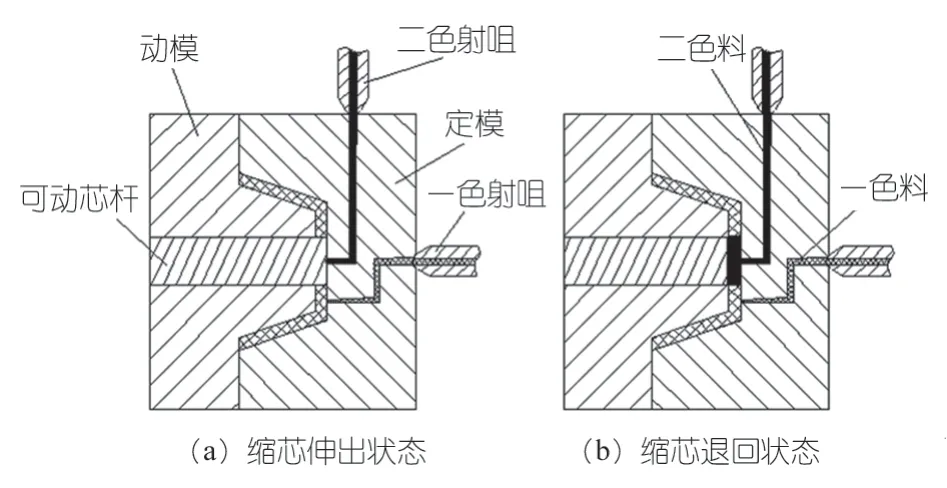

(2)如图3所示,为一种带有缩芯装置的双色模具结构,先注射一色胶料并使缩芯装置保持伸出状态图2(a),适度冷却使一色料能够定型,然后缩芯退回图2(b),即在一色基体上留下了二色料的填充空腔,再注射二色料完成双色制品生产。

图3 缩芯装置注射原理

(3)如图2(c)的示意形状,红色的二色料以局部小范围的熔接粘连方式与一色料拼接在一起,最简单的可以在模具的一二色流道拼接处设置一个闸板装置来实现生产。先关闭闸板将一二色流道阻隔断开,注射一色胶料并适度冷却,再打开闸板注射二色胶料,周期完毕之后即可得到完整的双色成品,例如图4的翻折盖。

图2 一级形状双色塑料制品示意

图4 翻折盖双色制品

(4)在这里将图2示意的形状定义为一级形状,具有局部二色填充、穿透、层叠,拼接等特征。它们不需移动一色基体即能够开展二色料的注射,形状简单,适用的设备结构也简单,但是要符合上述的形状特征才行,制品形状或一二色位置关系受限,设计自由度小。

(5)缩芯和闸板实现双色成型的方法,中间过程不需将一色基材半成品移动位置,在动定模保持闭合的状态下,抽退型芯镶件[1]或闸板之后注射二色料,一二色是按顺序先后注射的,周期完成,连续生产,每次开模即可得到双色成品。由于一色基材没有移动,所以能使一二色保持最佳的相对位置,中间过程不需二次开模,能够避免生产环境中的灰尘或油汽等微粒粘附到制品上,并且模具和注塑机设备的投资成本也较低。

2 制品形状二

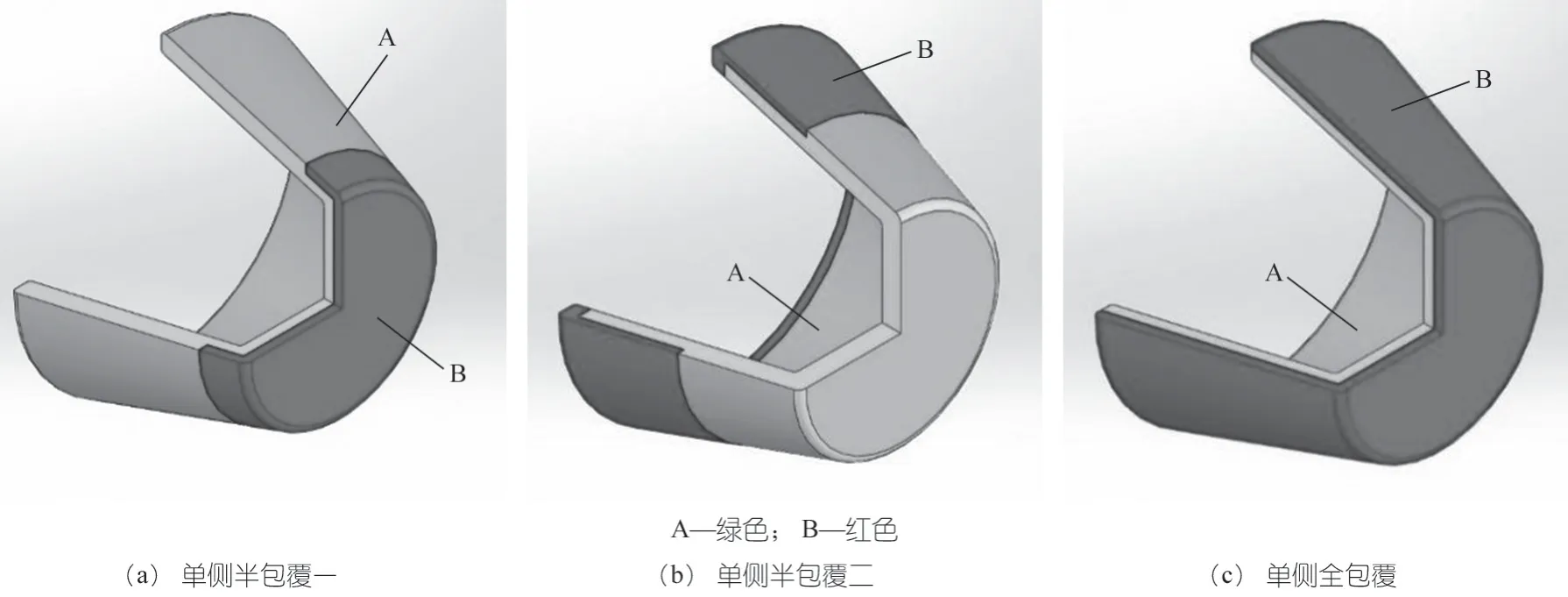

制品形状二:(单侧包胶,半包覆或全包覆)。

(1)如图5(a)的示意形状,二色料局部包覆在一色胶料的一侧;图5(b),二色胶料从一侧包裹至一色料的另一侧并保持平齐(未裹覆第二侧),包覆在一色料的局部;图5(c),二色料将一色料的一侧完全包覆。它们有一个共同点,无论是半包或是全包,二色料只是在一色料的某一侧。将它们定义为二级形状,具有单侧二色半包覆,或单侧二色全包覆的特征。

图5 二级形状双色塑料制品示意

(2)具备二级形状的双色制品,若使用缩芯的模具结构,模具的缩芯镶件形状结构、伸缩动作难度高,不易实现设计与制造,经济性、操作性、实施性都不好。从制品分析一色基材的一侧型面未被二色包覆,可以用来依附贴合在模具型壁上,开模后保持与模芯或模腔不分离的状态,转移到二色模具型腔中实施二色胶料的注射。双色模具设计中通常将需移动的模芯或模腔做成相同的2个一色模形,而不移动的另一半模具做成2个不同的形状,1个为仅容纳一色基材的形状,另1个为容纳双色成品的形状,称作“动模相同,定模不同”的第一简单设计原则[3]。所以二级形状的双色制品需要使用模腔换位或移位装置来实现生产,以首要简单原则来说有滑移装置或转盘装置可以选用。

印尼语言教育的有关法律规定印尼语是各教学单位的教学用语,小学三年级以下可以适当使用该地方的地方语,而外语只能在该外语课程教学中使用。确切地说,印尼语既是课程语言又是语言课程,而华语只是各教育阶段的语言课程,并仅为华语课程的课程语言。

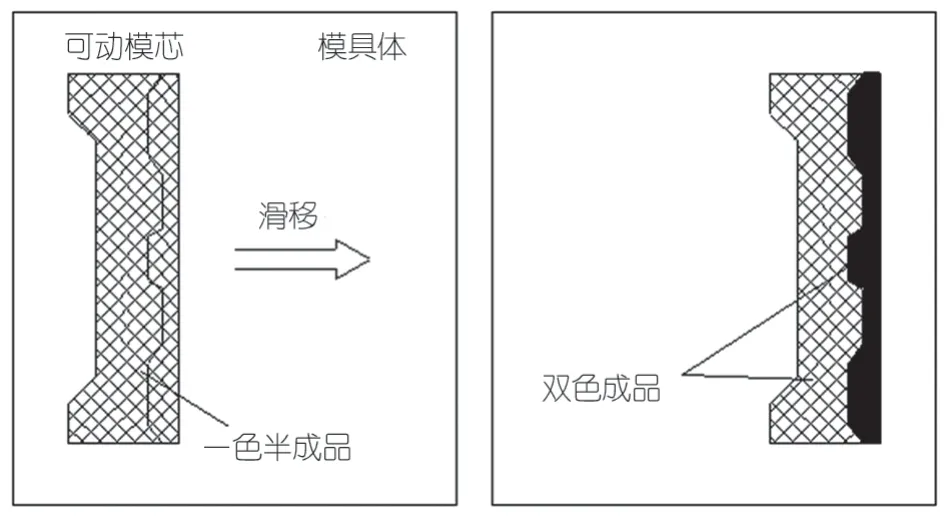

(3)滑移装置,通常为一个动模,两个定模的样式。如图6的滑移装置示意原理,动模先与一色定模闭合注射一色胶料,然后开模使用推拉机构将动模滑移对准二色定模,再次合模并注射二色料,完成双色制品生产。一二色是先后注射的,且两次开模才能获得双色成品,制品取出后还得做一次滑移动作将动模型芯复位与一色定模对准,以保证下一生产周期的连续进行,滑移之后的停止定位要比较精准,保证动定模闭合顺畅、无错位、无碰撞,才能保证双色制品的合格生产,效率很低。但是若能使用立式注塑机[2]配合输送装置实现多套动模连续地滑移,比如形成一个圆环形的输送回路,使注塑机的一二色胶料在模具闭合时的每个模次都同时注射,每次开模将带有双色成品的动模移到模区外进行脱模,不影响合模与注射,效率会大大提高,比较适用于品质要求不高的塑料制品。

图6 滑移装置动作原理

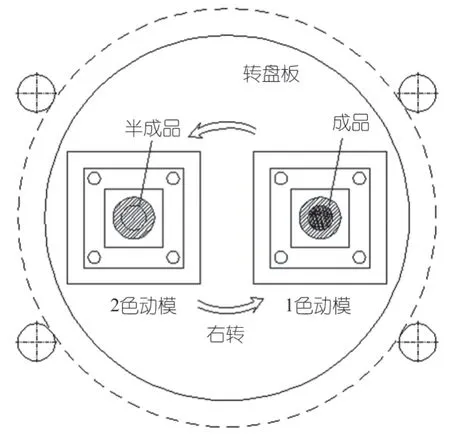

(4)转盘装置有横轴立面式和竖轴卧面式两种,可生产的双色制品案例如图7所示,以模具的工作面数量来区分则有单面平面式、两面式、四面式三种。图6所示为单面式转盘装置,当为横轴立面时用在卧式注塑机[2]上,当为竖轴卧面时用在立式注塑机[2]上。在转盘板上安装2副一样的动模,对制品来说,合模后先注射一色料,开模转盘板旋转180°,使2副动模交换了位置,再合模注射二色料。但在实际的生产周期中,是一二色胶料同时注射的,每次开模,其中1副模具中是双色成品,另1副是半成品,取出成品清空模腔,而保留半成品,二者旋转互换位置后再次合模注射,半成品则变成了双色品,清空的模腔又被注入了一色料,如此循环。另外,图8所示的2副分体的模具实际中也可以制成一体的,但具备至少2套型腔。

图7 转盘装置可生产的双色制品件图例

图8 单面转盘装置动作原理

(5)单面转盘装置的生产是连续性地、同时注射,每次开模都能获得双色成品,相比缩芯、闸板、滑移来说,生产效率高,但每模的成品产量是模腔数量的一半,这是与单色注塑机的产量差异。另外当卧式注塑机转盘板上挂装的动模负载较大时,由于重力影响会使转盘板侧倾下坠,对设备和塑件品质产生不良影响,所以当转盘板直径超大时需从设计角度设置合适的装置来应对这种缺陷。而在立式注塑机应用时,负载重力与转盘板轴线同方向且施压在转盘板平面上,无此影响。

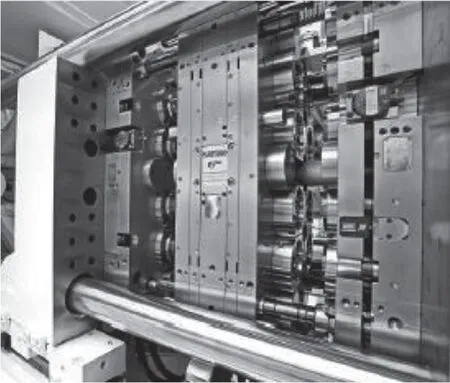

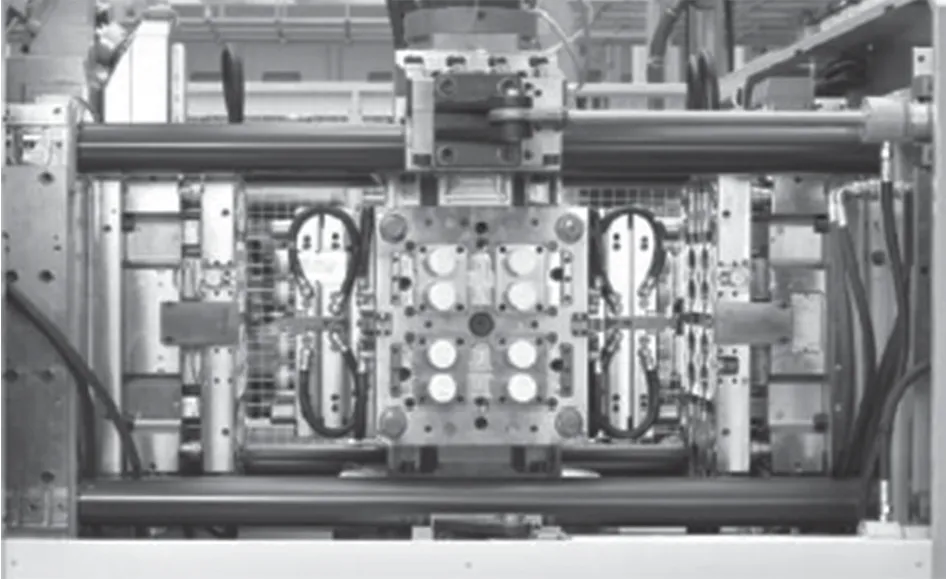

(6)图9所示,卧式注塑机配套竖轴卧面转盘,在转盘板上安装的动模有2个工作面,每次开模转盘板旋转180°,取出制品,再合模同时注射一二色胶料。这种两面转盘装置与图8的相同之处在于同样为两副动模和两副定模,但是每模次获得的双色成品却是单面转盘的2倍,并且竖轴卧面转盘装置避免了负载重力的不良影响。而图10所示的四面模具与转盘装置,转盘板上的动模有4个工作面,俗称立方体模具,每次旋转90°,可在合模注射的同时在脱离定模的2个动模工作面处取制品,即脱模与注射同步,周期时间更短,产量是单面转盘的4~5倍。

图9 双面模具与转盘

图10 四面立方体模具与转盘

3 制品形状三

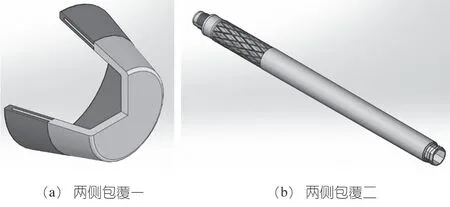

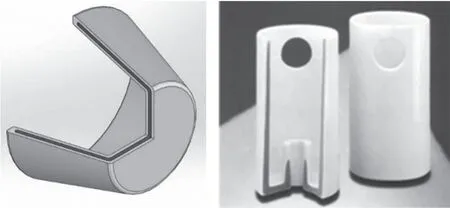

制品形状三两侧局部非全封包覆。

(1)如图11示意的制品形状,二色料局部地包覆在一色料的两侧,将它们定义为三级形状。这种形状已不能够像二级那样,保持一色基材的一整侧与模具型壁贴合而转移换位,贴合侧的一部分表面需要先脱离型壁,再作换位动作,并且两副动模的型腔已不是完全相同的了,不能做到“动模相同,定模不同”,因此适用转芯装置来作生产,转盘装置不适用。

图11 三级形状双色塑料制品示意

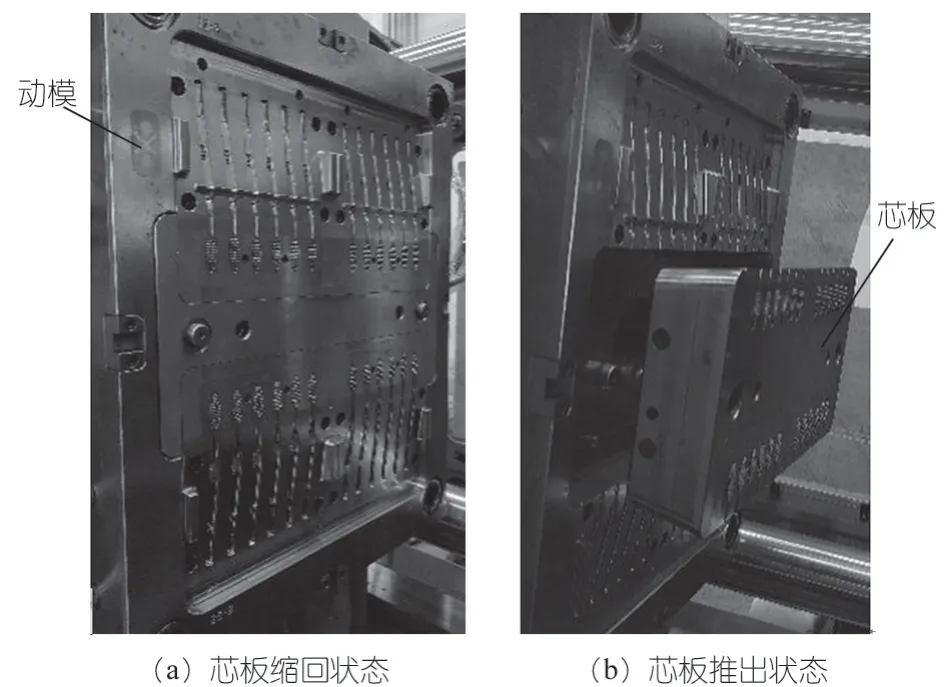

(2)某款转芯装置如图12所示,对制品件来讲一色基材先注射完毕并适度冷却定型开模,模具芯板被推出并带着一色基材,旋转180°到位对准二色型腔,芯板再被拉回复位嵌入到动模中,再次合模注射二色料。实际生产流程是一二色料同时注射,在芯板推出前或拉回后取出双色成品,而保留一色半成品。

图12 带转芯装置的模具

(3)转芯装置的动模型芯被分割成两部分,留在可动转芯板上的形状是相同的,留在动模上相对不动的形状又区分为一色动模型芯和二色动模型芯,总的来说两副动模型芯不相同,两副定模型腔也不同。生产的具有三级形状特征的塑件举例如图13所示,转芯装置还可兼容生产一级和二级形状的制品。每次开模都能获得型腔数一半的成品件,但因为转芯的一套完整动作比转盘多了推出和回拉,时间周期长,效率比转盘装置低。

图13 转芯装置可生产的双色塑件图例

4 制品形状四

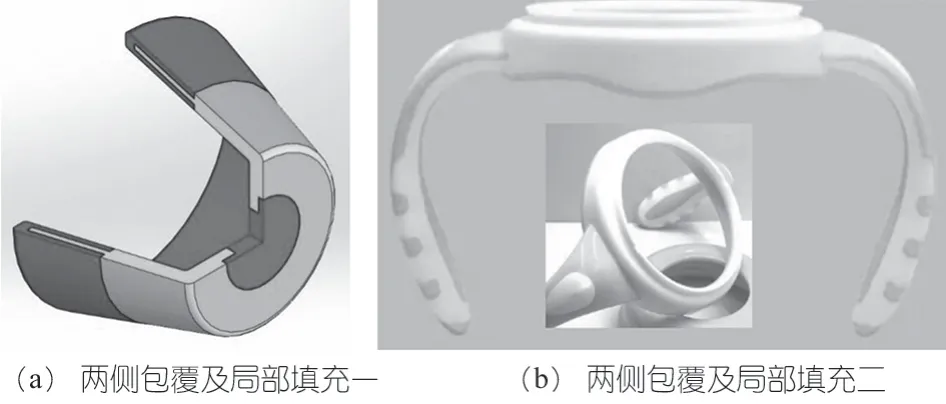

制品形状四:两侧包覆+局部填充。

(1)如图14所示意的双色形状,二色料不仅包覆到了一色料的局部两侧,而且还有局部范围的二色穿透或填充,定义为四级形状。二色料的面积占比又增大了,一色料的暴露位置越来越少,不论动模还是定模的型芯或型腔都是不同的,更加难以像转芯或转盘那样仅凭借塑件与模具的二者作用关系保持贴合而进行换位,需要引入第三方机构辅助执行一色基材的换位动作,例如人手或机械手。

图14 四级形状双色塑料制品示意

(2)使用机械手装置辅助生产,双色制品的设计自由度最大,限制条件少,可以灵活设计制品的一二色位置关系,但是生产周期长,效率低。另外机械手可用于生产一级、二级、三级和四级形状的双色制品,适用范围最广。

(3)例如在新产品开发试制的初期,可以暂缓在转盘或转芯等专用设备上的投资,暂用机械手替代试制,可以节省成本,待新产品试制验证成功、市场需求量增大时,再进行专用投资。

(4)实际上针对某款产量不大的双色制品,或者为了节约专用双色模具与双色注塑机投资,充分利用已有的单色机资源,可以把两台单色机摆放在一起,分别安装一色模和二色模,中间放置一台机械手,从一台机取出半成品而放入第二台机注射二色料,实现双色生产、优化利用现有资源,这种生产组织方式也俗称套啤。

5 制品形状五

制品形状五:全封闭夹层。

(1)如图15所示的形状,二色料被一色料完全封闭包覆在内,且不暴露在外,将它定义为五级形状,称为全封闭夹层,也俗称三明治夹层。这种双色制品的生产工艺和设备,与前述4种有着较大差异,不需要模腔换位,并且一色料与二色料共用一个浇注流道。例如图16所示的夹层注射原理,先定量注射一部分一色料,趁着一色料尚未冷凝定型,立即注射二色料,由于先接触到模腔壁的一色料会先行散热降温、粘度增大、流动性降低而粘附到模腔壁上,此时一色料的芯部还保持着高温和较好的流动性,在二色料注推下会裹覆着二色料继续向前填充模腔,同时又被二色料挤推与模腔壁接触,一色料的芯层变皮层又粘附到模腔壁上形成新的外壳层,最后再注射少量的一色料封口,将二色料完全封闭在一色料之内。二色料也称作芯层,一色料称作皮层或壳层。

图15 五级形状双色塑料制品示意

图16 夹层注射装置及原理

(2)夹层注射生产工艺的调制,与熔体温度、注射压力、注射速度、注胶量等因素有着非常大的关联,还与注射装置计量的准确性、一二色转换的灵敏性等息息相关。要实现芯层料填胶量的最大化,保证芯层料不突破皮层料而暴露在外,需对这些因素细致研究、熟练把控。

(3)夹层注射装置也可以实现混色生产,例如图17的塑料制品的两色之间边界线不清晰,两色在边界线处呈色泽渐变、渗入掺杂的特性,色条或色块的形状及分布呈不规则样式,一旦注射压力、速度、胶量等任一注射工艺参数有细微改变,成型后的制品花纹立即变化,与先前模次的制品花样不一致。混色制品生产还有这样的好处,可以用原有的单色模具配套夹层混色注塑机直接生产,旧模开新花,赋予旧模新生命,单色变双色,提高制品附加值。

图17 混色制品图例

6 总结

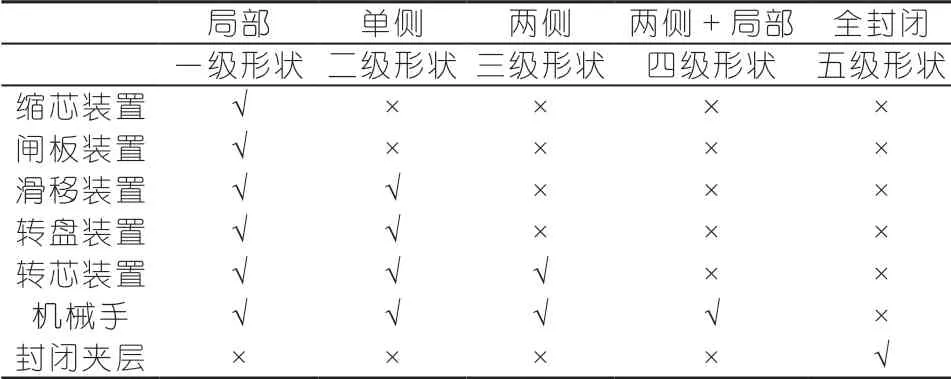

(1)本文依据制品件的外形构造特征、一色与二色的位置关系,将双色塑料制品分类归结为5个形状等级,各自有着不同的适用设备,塑料注塑领域从业者可针对制品件具体观察与分析,并综合考虑投资成本、生产效率、需求产量等因素,选用合适的设备开展生产。一级形状的双色制品不需模腔换位即可实现生产,但大批量生产时还是推荐用转盘装置兼顾生产效率; 五级形状是一个特殊的样式,不能与一级、二级、三级和四级的生产设备通用;从一级到四级的双色制品可选用的生产设备越来越少(如表1所示),但高级别的设备可以向下兼容低级别形状的制品生产。

表1 形状等级与换位装置的适用性(√适用,×不适用)

(2)转盘和转芯是最常见的两种模腔换位装置,在市场上得到了广泛的应用,产出的制品大约占双色制品总量的65%。近5年来逐步出现了二者集成兼容在同一套转盘装置中的实际应用,使用户仅投资一套设备,却能同时获得转芯和转盘的两种功用,在同一台双色注塑机上扩大了适用范围。

(3)在中国双色技术的发展已经越来越成熟,并已逐步向多色发展,例如三色、四色、五色等注塑机和模具设备已在现实中得到制造应用。与之配套相关的转盘和转芯装置,从最初的二工位旋转分度,发展出了三工位、四工位分度,从液压马达驱动发展到了伺服电机驱动,旋转快速平稳、分度定位更加精准。

(4)立方体模具及其关联的转盘技术、注塑机、生产技术是转盘装置发展的集大成者,生产效率超高,但结构复杂、设备价格昂贵,当前国内设备厂商对这种技术掌握还不够成熟,尚处在起步阶段。