浅谈汽车制动部件的清洁度控制

2021-12-29周迎冬叶青吴新中陈金梁

周迎冬,叶青,吴新中,陈金梁

(浙江亚太机电股份有限公司制动工艺科,浙江杭州 311201)

0 引言

国外很早就将零部件的清洁度控制视为产品的生命线,建立了成熟的清洁度控制产品设计体系、工艺体系和质量体系[1],国内零部件清洁度控制研究也逐渐趋于成熟。清洁度控制是基础性研究,有助于提高制动部件的可靠性和寿命,减少产品的故障和维修费用。

1 汽车制动部件的清洁度控制概述

汽车部件的清洁度,用规定方法从规定部位采集到的杂质微粒的质量、大小和微粒尺寸分布来表示。2005年德国汽车行业协会出版了VDA 19标准,2009年版的ISO 16232已经发展到与VDA 19标准完全兼容。如ISO 16232标准所述[2],颗粒物提取方式有:机械搅拌提取污染物的方法、高压水提取污染物的方法、超声波技术提取污染物的方法、多功能试验台提取污染物的方法。颗粒物分析方法有:质量分析法确定颗粒质量、显微分析法确定颗粒粒度和计数、显微分析法确定颗粒本性、用自动消光颗粒计数器确定颗粒粒度和计数。不同的检测方法和分析方法,必然会有不同的清洁度结果,因此需要选择合适的检测方法和分析方案。

颗粒污染对液压系统的影响研究随着液压系统的广泛使用而发展。液压系统中的颗粒污染造成液压元件磨损和失效[3],控制液压系统颗粒污染,提高液压系统清洁度显得尤为重要。以往的零部件清洁度研究多集中在液压系统和汽车发动机部件,针对制动系统清洁度的研究较少。液压制动的汽车制动部件颗粒物污染同样使制动零件磨损,可造成制动液泄漏,降低汽车制动效果,严重的可造成汽车制动失败。怎样提升汽车制动部件的清洁度是提升汽车质量的重要课题之一。文中提出根据制动部件在设计、制造和使用3个阶段产生的不同杂质,从杂质产生的源头进行研究,制定相应的控制方法。

2 汽车制动系统污染原因分析

汽车制动系统主要杂质包括金属颗粒杂质、非金属颗粒杂质、纤维,产生的原因有杂质残留、混入杂质、生产杂质[4]。

2.1 残留杂质

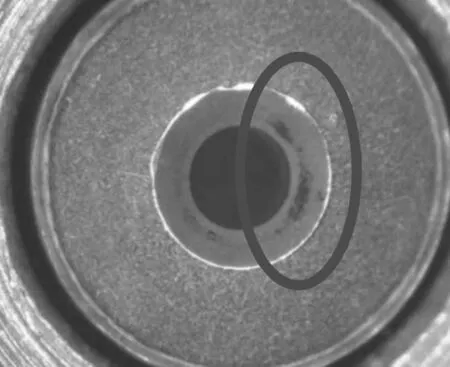

残留杂质指存在于零件上,经过清洗工艺后未除去的杂质,如机加件的毛刺(图1)、切屑、金属件表面的氧化皮等。例如,制动钳钳体中残留的切屑(图2),当切屑卡在密封槽内时,造成密封不良,会导致泄漏。

图1 机加件成品毛刺

图2 制动钳钳体中残留的切屑

2.2 混入杂质

混入杂质是指在装配、使用、维修过程中由于操作者和环境混入液压系统内部的杂质,如尘埃、有机物残渣及其他形式杂质等。例如钳体总成装配中,有地毯碎片异物进入工作腔内(图3),造成密封不良;泵总成正常装车使用一段时间后,工作腔内会有尘埃进入形成的泥灰(图4)。

图3 制动钳钳体总成混入异物

图4 维修件活塞上的泥灰

2.3 生成杂质

生成杂质包括磨损产生的磨粒、磨屑,正常压装产生的毛刺脱落,焊接产生的烟尘等。它们侵入摩擦副后,会加速产品的磨损过程,侵入密封结合处会造成密封不良、泄漏及其他性能不良。例如,阀类部件的控制孔口磨损产生的磨屑会加速孔口磨损,使阀类部件的控制效果及性能变差;进出液阀焊接产生的烟尘(图5),落在孔口易造成开关性能不良。

图5 进入液阀孔口的烟尘

制动部件生命周期的不同阶段会产生不同的杂质,需要从杂质产生的源头进行研究,在初始阶段进行控制,根据杂质的产生原因制定相应的控制方法。

3 汽车制动部件的清洁度控制措施

在考虑并确定某一特定零件或元件的清洁度要求(零部件装车前的清洁度要求)时,典型的参考资料有[5]:原始数据;现行的企业标准、行业标准、国家标准和国际标准;零件或元件的性能、可靠性和耐久性要求;同类零件或元件的数据。汽车制动部件的清洁度要求应由相关各方共同确定和认可。

汽车制动部件的清洁度需要从部件的生命周期总体考虑,在设计、制造和使用3个阶段均需要进行控制,亦需要从杂质来源的3个方面制定措施进行控制。

3.1 设计

设计人员需要在产品开发初始,从产品的整个生命周期考虑其清洁度的控制。

3.1.1 零件的选材及加工方式

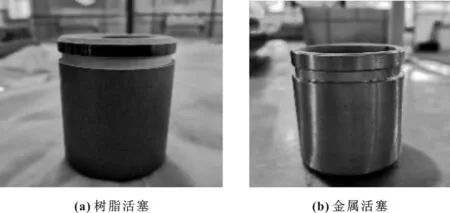

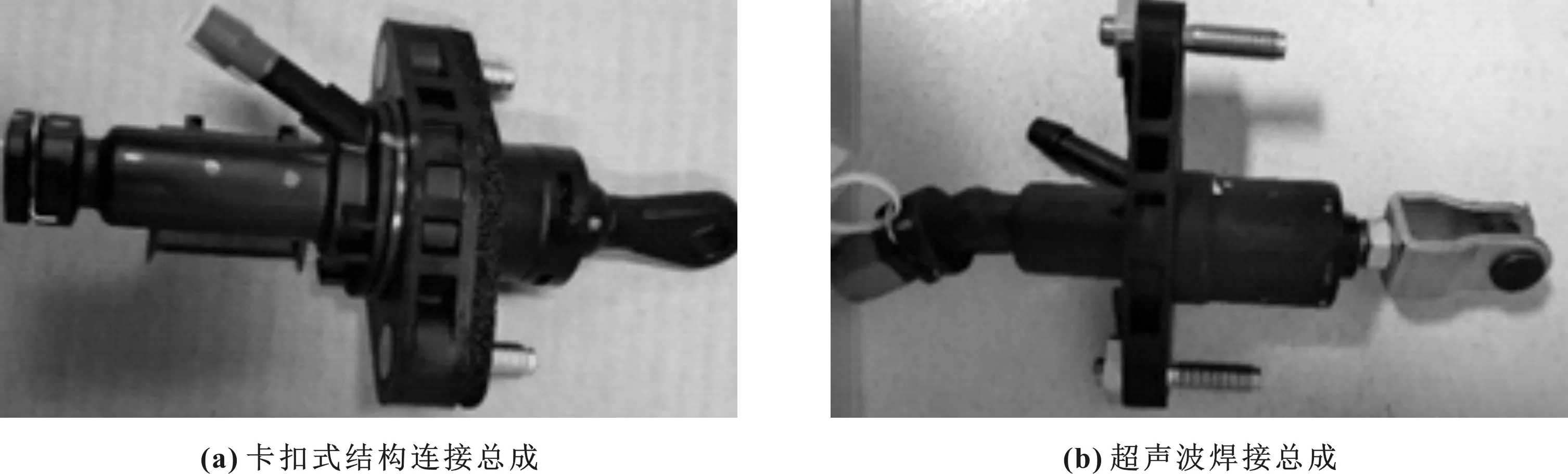

不同的材质,不同的加工方式,零件的残留杂质必然不同。例如,卡钳活塞,可以选择金属材质机加然后进行表面处理,同时也可以选择树脂材质成型后,再机加处理。金属活塞残留杂质多表现为金属颗粒,而树脂活塞残留杂质多表现为非金属颗粒。

试验选取直径相同、结构相似的两种卡钳活塞:一种为树脂材质(图6(a)),另一种为金属材质(图6(b))。分别选取5只,并在同一清洗机中清洗完成后送试验室做清洁度检测,试验数据见表1。

图6 两种卡钳活塞

表1 树脂活塞和金属活塞残留杂质对比

试验数据表明:金属活塞的杂质质量大于树脂活塞且金属颗粒尺寸也比树脂活塞大。

3.1.2 装配方式

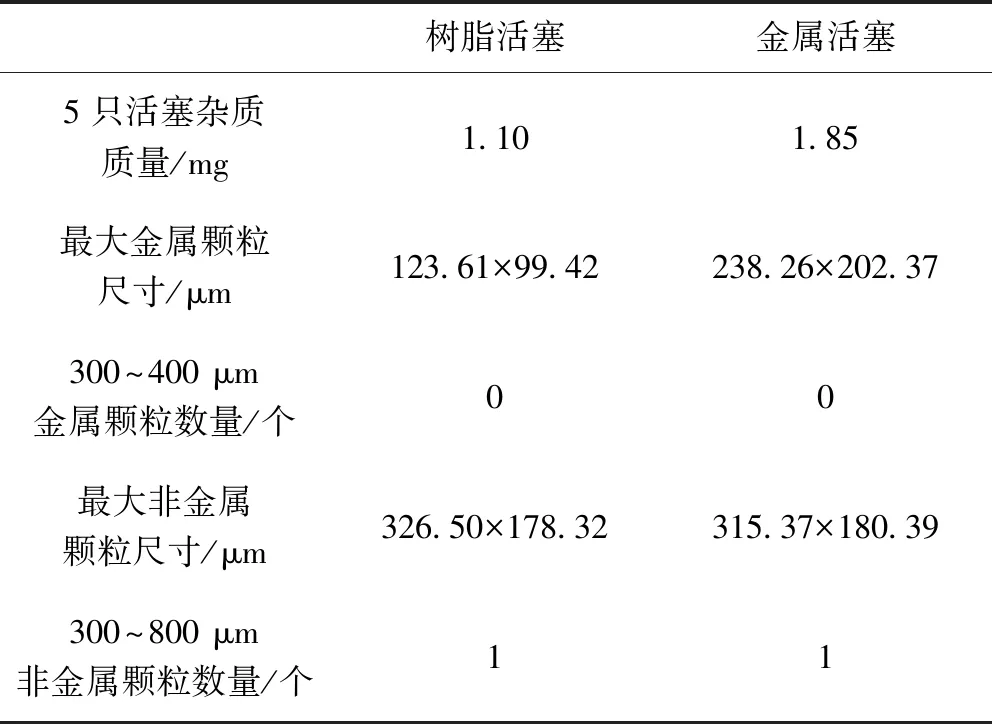

不同的连接方式,材料的表面状态,装配时产生的杂质大小和质量差异也较大。制动系统常用的连接方式有卡扣式结构连接、铆接、螺栓连接、焊接、黏接。螺栓连接在腔体外部,不影响腔体内清洁度;黏接主要使用在塑料件,不会生成杂质;卡扣式结构连接和铆接都会使材料脱落生成杂质,结合面越小、粗糙度越好、过盈量越小,产生的杂质就越少,所以设计需要综合考虑这些因素;金属焊接会产生烟尘,选择不同的焊接能源、焊接方式,生成的烟尘杂质大小必然会有差异,焊接工艺方式的选择也需要综合各方面因素考虑。

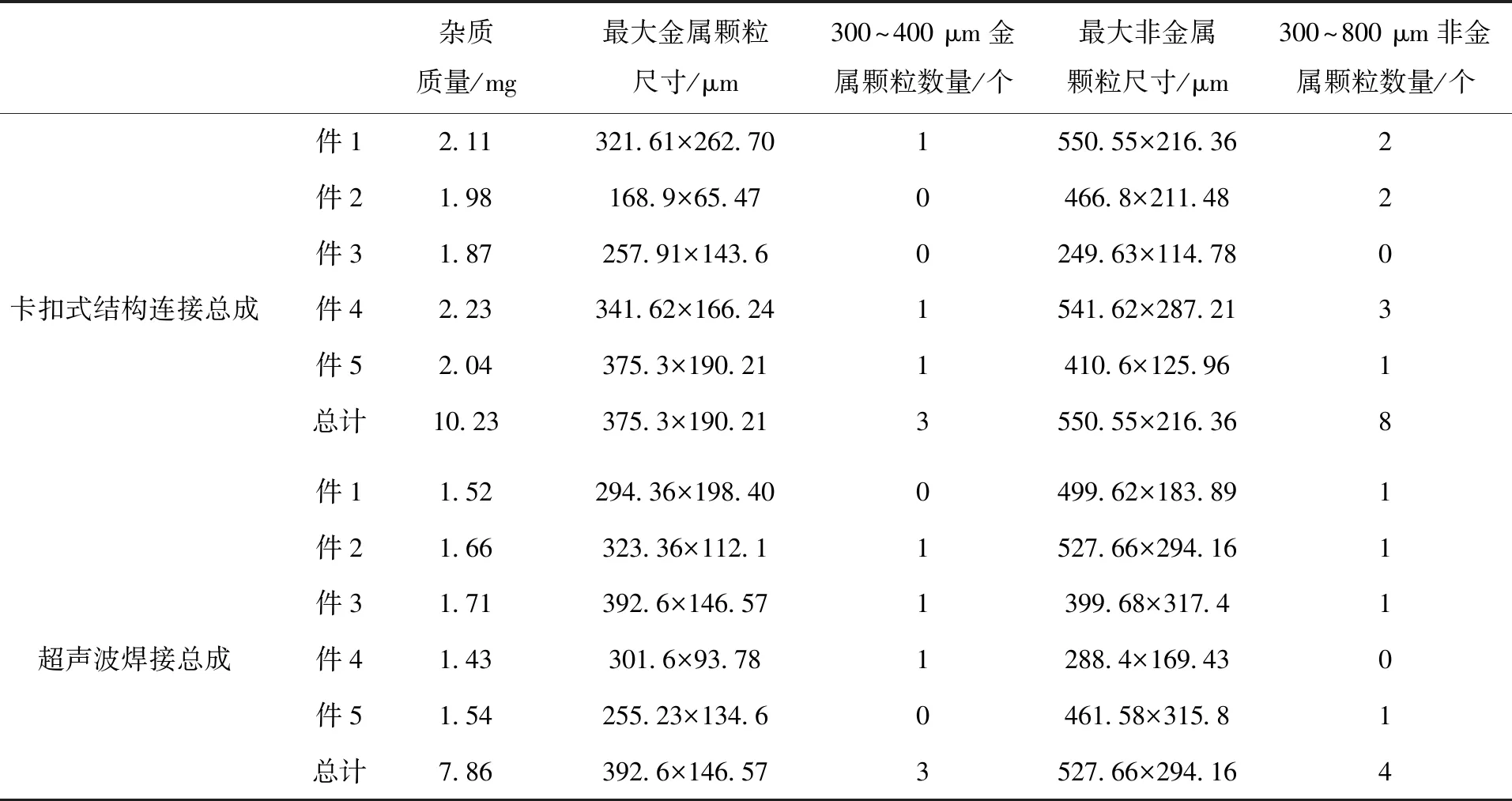

试验选取活塞、皮碗、垫圈等内部部件基本相同,且缸径相同的两种主缸总成,一种为卡扣式结构连接(图7(a)),另一种为超声波焊接(图7(b))。试验分别选取5只,总成合装成后送试验室做总成清洁度检测,试验数据见表2。

图7 两种主缸总成

表2 卡扣式结构连接和超声波焊接总成残留杂质对比

试验数据表明:卡扣式结构连接总成比超声波焊接总成的300~800 μm非金属颗粒数量多。

3.1.3 成品自身的防护及使用后的维修方式

设计要考虑成品自身的密封,既考虑半成品周转的防护也考虑成品上车后的密封防尘效果,既需要装配方便,也要密封防尘可靠,还要考虑维修更换容易获得,防尘件通用性好。

3.2 制造

制造过程清洁度控制是汽车制动部件清洁度控制的难点,也是清洁度保证的关键环节。VDA 19.2详细地描述了关于汽车零部件颗粒物清洁度的检测技术以及零部件在生产、加工、装配、物流等过程中的清洁度控制要求[6]。标准从环境、物流、人员、设备对影响清洁度的因素进行控制和改进。

汽车制动部件关注的是总成件的清洁度,总成清洁度不是简单的配件清洁度的加法运算,因为总成部件的测试方式并不能将所有配件的杂质清洗出,另外装配环境也会增加总成的杂质,最后装配工艺也会产生新的杂质,这才组成了总成的清洁度,由于装配工艺在设计时就已经确定,制造过程从配件来料清洁度和装配环境两个部分进行分析。

3.2.1 配件来料清洁度

要保证总成件的清洁度就必须先保证配件的清洁度, 配件来料的清洁度从3个方面保证:清洁的生产工艺、可靠的清洗技术、周转密封防尘防护方法。

清洁的生产工艺即产品生产时就产生较少的残留杂质,如通过调整机加的参数,或改制刀具,能杜绝毛刺残留和切削残留。是保证配件清洁度的重要手段。

可靠的清洗技术是保证配件清洁度的最后方法。要根据配件的材质、形状及残留杂质的状态选择清洗剂、清洗方式,不同的配件需要定制清洗方式、检查方式、检查频率、合格标准。

周转密封防尘防护方法是保证配件清洁度必不可少的环节。制动部件的零配件从供应商发料过来很多是不需要在制动器装配厂家再次清洗,所以配件在运输存储中必须要进行防尘防护及其管理,防止配件被污染,制动器装配厂家再次清洗的配件到上线装配也需要进行防尘防护。

3.2.2 装配环境

清洁的装配环境是杜绝混入杂质的保护伞,差的装配环境绝对是杂质入侵的方便之门。

装配环境包括配件容器,人员,与产品直接接触的设备、工装、台面,密封车间。

配件容器包括移动周转的容器和固定的容器,需要制定清洗方式、检查方式、检查频率、合格标准。

人员包括车间人员和非车间人员的进出管理,穿戴要求。

与产品直接接触的设备、工装、台面,需要制定清洗方式、检查方式、检查频率、合格标准。

密封车间也需要制定清洁方式、检查方式、检查频率、合格标准。

3.3 使用

制动系统正常使用时,清洁度不可避免会越来越差,与其他液压系统同理,制动系统中的颗粒杂质会使制动系统元件磨损,产生更多的杂质,然后使制动系统元件磨损程度增加,因此,定期更换制动液是提高制动系统清洁度、减少生成杂质的重要方法。同时也要检查制动部件的防尘护罩,及时更换破损的防尘护罩,防止外部杂质混入。

4 结束语

汽车制动部件的清洁度需要从部件的生命周期总体考虑,在设计、制造和使用3个阶段均需要进行控制,文中提出根据制动部件生命周期的不同阶段产生的不同杂质,从杂质产生的源头进行研究,制定相应的控制方法,为汽车制动部件清洁度的控制提供参考。

随着汽车控制技术的不断发展、制动系统的复杂性不断提高,制动系统零部件清洁度日益受到重视,客户对汽车制动系统零部件及系统清洁度的要求也越来越高。由于制动产品结构的优化升级,企业需要根据自身产品的特性以及生产情况对清洁度进行控制,因地制宜地实施清洁度管控措施,抓住重点,才能有效提高产品清洁度。