汽车排气系统金属波纹管结构参数与疲劳寿命的灵敏度分析

2021-12-29崔高健王均李绍松关晋松

崔高健,王均,李绍松,关晋松

(长春工业大学机电工程学院,吉林长春 130012)

0 引言

汽车排气系统金属波纹管是位于汽车发动机排气歧管与排气系统之间的柔性金属连接管,是排气系统中良好的密封元件、连接元件及位移补偿元件。汽车在行驶过程中,发动机自身运动和发动机本身产生的摆动,会使发动机相对于固定在车身上的排气系统产生相对位移[1],并将运动传递给排气系统金属波纹管。疲劳失效是汽车金属波纹管的主要失效形式,可以通过实车或台架试验进行波纹管的疲劳寿命测试,但耗时周期长,且成本较高。随着计算机及软件快速发展,CAE分析已经成为疲劳寿命分析的重要手段。文中通过金属波纹管在一定位移载荷下的有限元分析,获得金属波纹管的应力分布及应力集中区域,结合正交试验方法确定影响金属波纹管力学性能的主要因素,为金属波纹管的结构设计提供理论依据。

1 金属波纹管有限元模型建立

金属波纹管的主要结构参数有内径、波高、波距、波数、波径、壁厚等。对于某款具体车型而言,给定发动机排气歧管管径及排气歧管到排气系统的距离,可以确定金属波纹管的内径和波数。因此,文中将重点分析波纹管壁厚、波高、波径、波距4个参数对波纹管疲劳寿命的敏感性关系[2]。

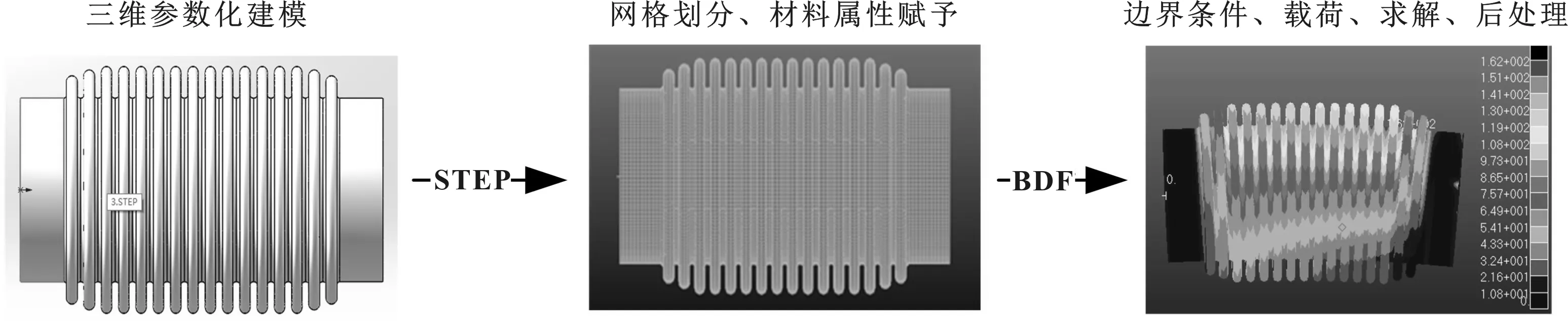

采用SolidWorks进行金属波纹管参数化建模,利用HyperMesh进行网格划分和材料属性设定。MSC.Patran具有较强的非线性分析能力,在MSC.Patran中进行应力分析和结果后处理。分析流程如图1所示,利用SolidWorks参数化建模后,将其STEP文件导入到HyperMesh中,对其进行网格划分和材料属性设定,并导出BDF文件,在MSC.Patran中对导入的模型设定边界条件和位移载荷并对其进行分析[3]。

图1 金属波纹管应力分析流程

2 金属波纹管有限元计算及结果分析

由于金属波纹管一端与排气系统连接,属于固定端约束;另一端与发动机排气歧管连接,承受着轴向和径向位移,并伴随着角度的转动[4]。

合作企业利用波纹管路谱采集设备采集波纹管的道路载荷谱,并通过自主开发的分析软件确定某车型波纹管的运动轨迹参数。以此为依据设定金属波纹管运动端轴向最大位移为0.385 mm,径向最大位移为4.543 mm,旋转角度为2.169°,金属波纹管材料属性如表1所示。

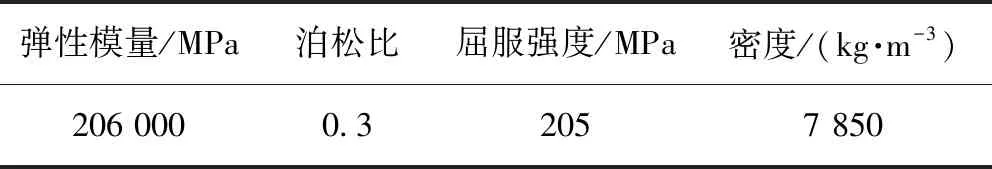

表1 金属波纹管材料属性

金属波纹管有限元模型建立后,应用MSC.Patran进行应力分析计算,得到金属波纹管的应力分布,如图2所示。

图2 金属波纹管应力云图

由图2可以看出,金属波纹管应力较大部分主要出现在被拉伸一侧,且应力最大位置位于金属波纹管拉伸一侧第三个波谷处,最大应力为164 MPa,此位置为波纹管最易发生疲劳损坏的区域。

3 波纹管结构参数与疲劳寿命的灵敏度分析

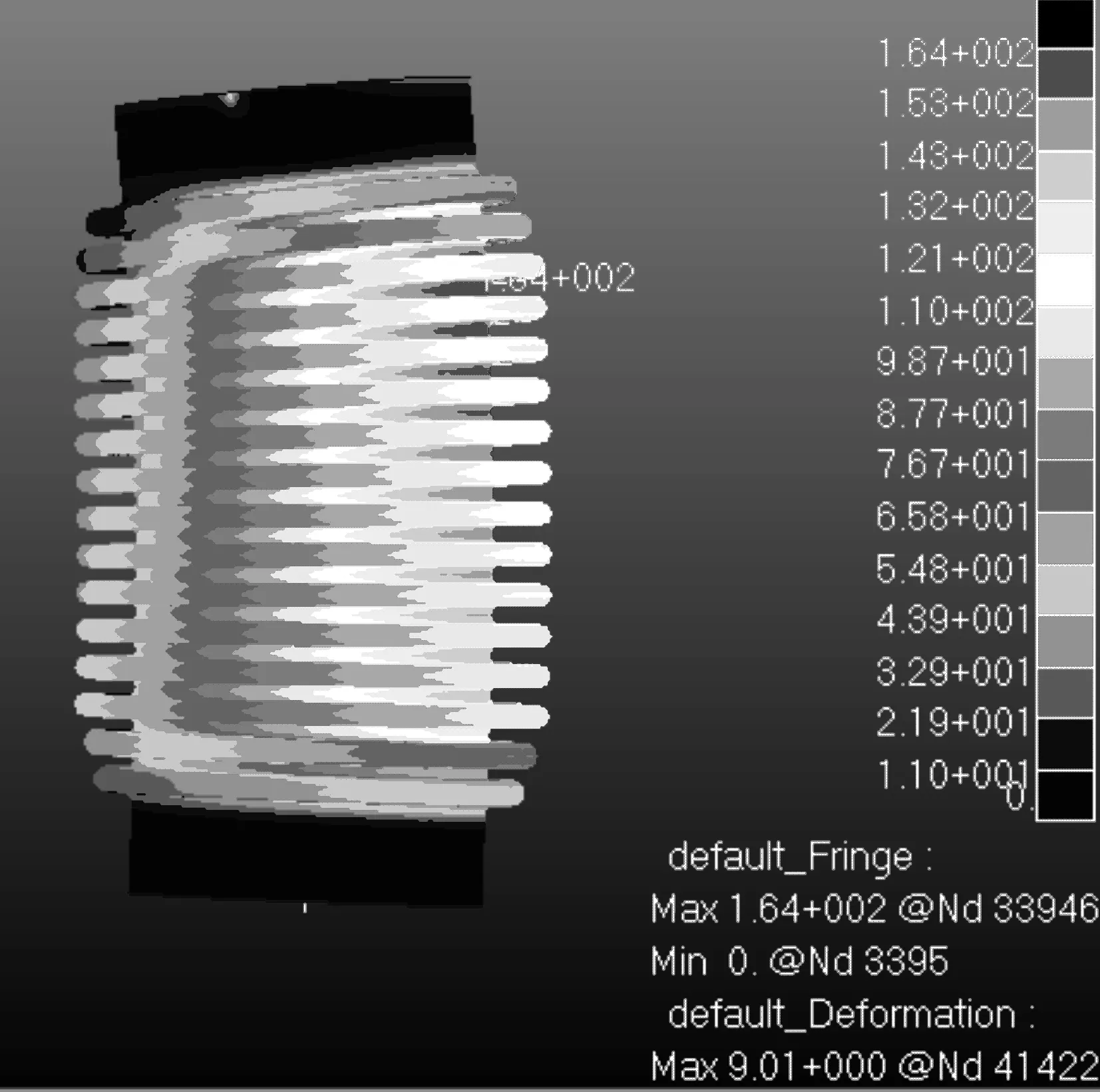

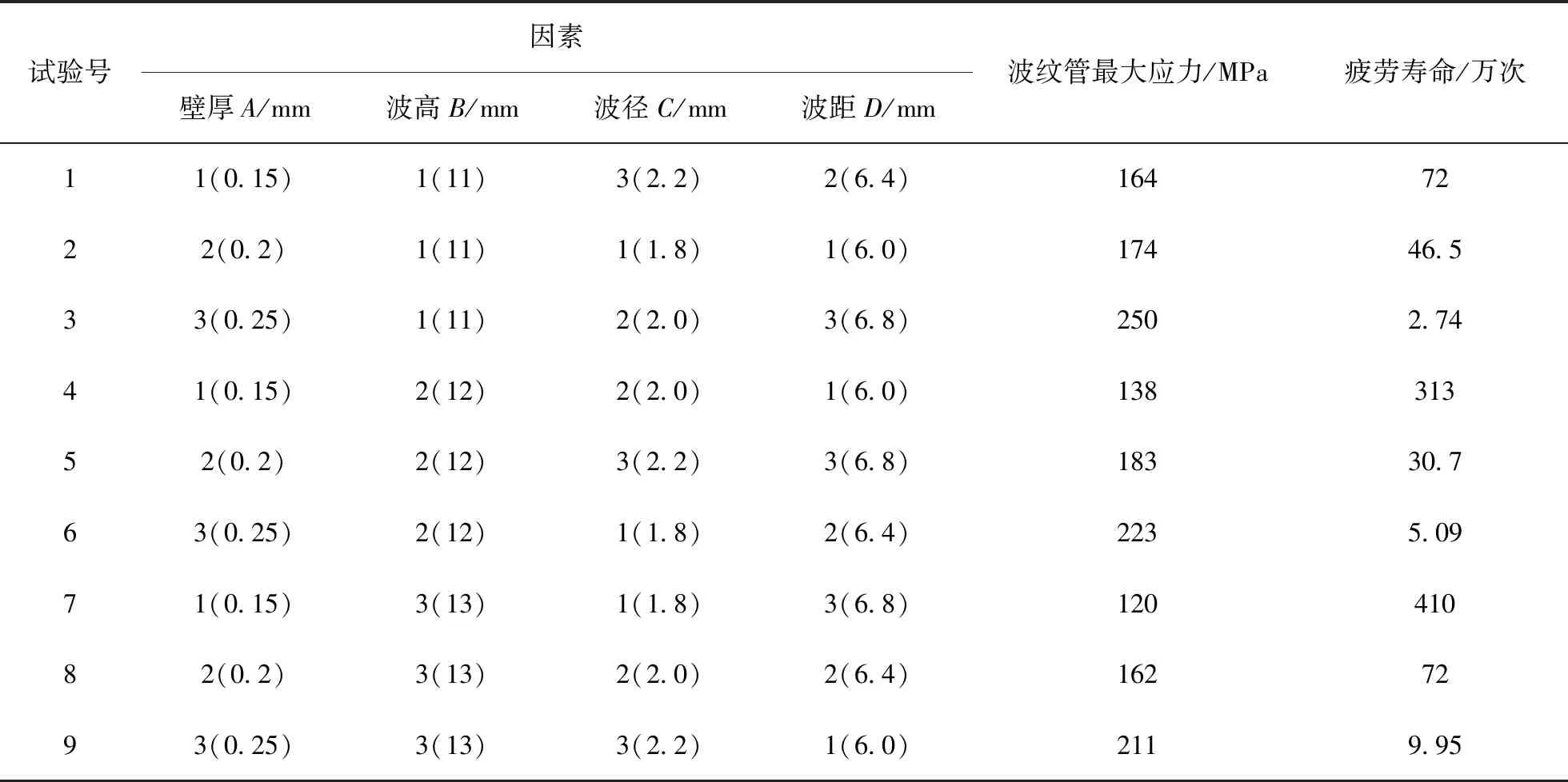

对于某车型金属波纹管,影响其使用性能的结构参数主要有壁厚、波高、波径、波距。对金属波纹管结构参数与疲劳寿命的灵敏度分析时,若进行全试验设计,则需要进行的试验次数太多。正交试验设计能从全面试验中挑选出一些有代表性的点进行试验,对于多因素影响分析来说,正交试验是一种快速、高效、经济的一种试验设计方法。文中将设计四因素三水平L9(34)的正交试验,以金属波纹管拉伸区域最大应力位置的损伤程度进行灵敏度分析[5]。结合合作企业多年来波纹管产品的产业化经验,确定波纹管结构参数的因素水平,如表2所示,正交试验及分析结果如表3所示,正交试验应力分析如图3—5所示。

表2 因素水平表 单位:mm

按照正交试验共进行9种不同组合的分析,运用正交试验极差分析方法,得到各因素对于试验指标影响大小的排序,确定最合适的因素水平搭配。

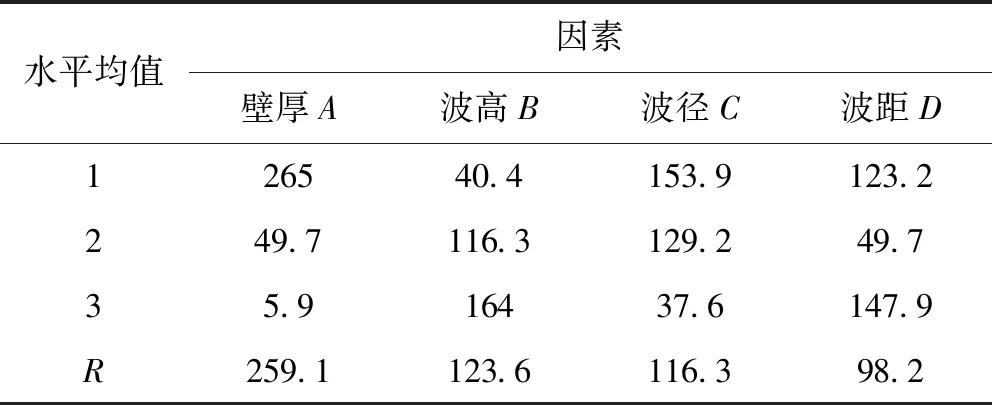

根据每列因素各水平所对应试验指标之和的平均值计算极差R,极差R越大反映该因素对试验指标的影响越大,称为主要因素,表4给出各结构参数在同一水平下的均值与各水平因素的极差。

表3 金属波纹管正交试验设计及分析结果

图3 试验号1—3的正交试验应力分析图

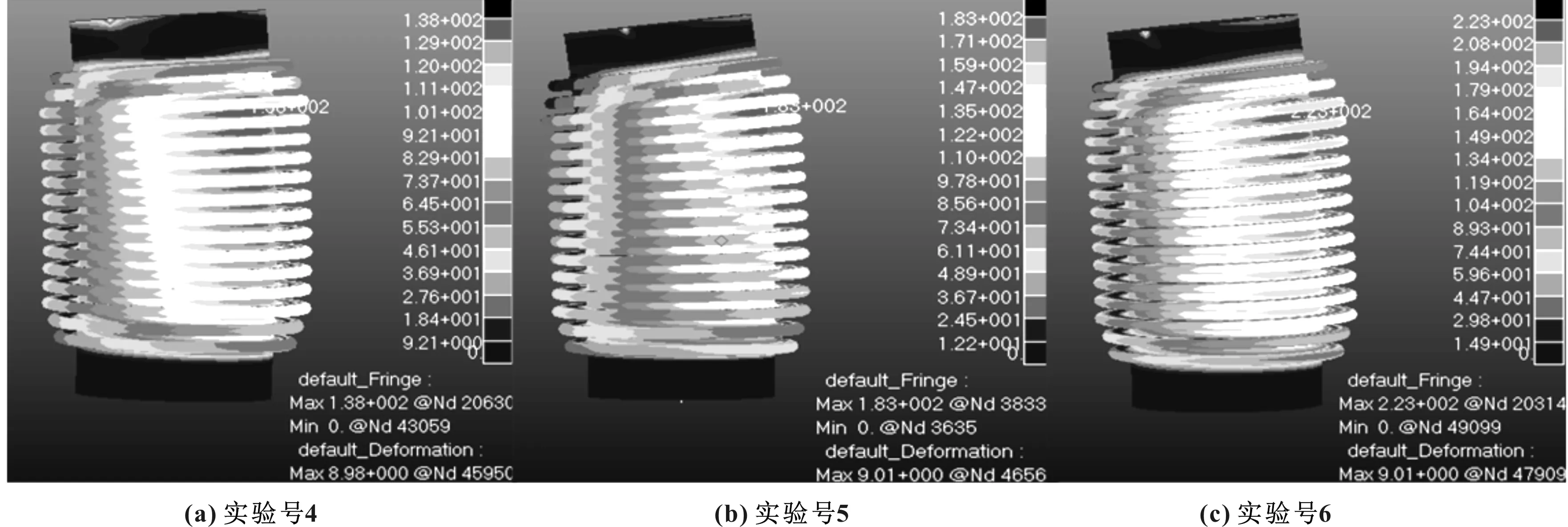

图4 试验号4—6的正交试验应力分析图

图5 试验号7—9的正交试验应力分析图

表4 金属波纹管各参数极差分析 单位:mm

由表4可以看出,壁厚对疲劳寿命影响最大,是关键因素;波高影响次之,是一般因素;波径和波距对应力变化影响较小。

对于壁厚A,当壁厚从0.15 mm增加到0.2 mm时,应力下降率为81.2%,当壁厚从0.15 mm增加到0.25 mm时,疲劳寿命下降率为88.1%,从中可以看出壁厚为0.15 mm时,金属波纹管疲劳寿命最大;对于波高B,当波高从11 mm增加到12 mm 时,应力增长率为188%,当波高从11 mm增加到13 mm时,疲劳寿命增长率为306%,从中可以看出波高为13 mm时,金属波纹管疲劳寿命最大;对于波径C,当波径从1.8 mm增加到2 mm时,疲劳寿命下降率为16%,当波径从1.8 mm增加到2.2 mm时,疲劳寿命下降率为75.6%,从中可以看出波径为1.8 mm时,金属波纹管疲劳寿命最大;对于波距D,当波距从6 mm增加到6.4 mm时,疲劳寿命下降率为59.7%,当波距从6 mm增加到6.8 mm时,疲劳寿命增长率为20%,从中可以看出波距为6.8 mm时,金属波纹管疲劳寿命最大。综上所述,通过正交试验计算法分析所得最佳组合方案为:A1B3C1D1,即壁厚为0.15 mm,波高为13 mm,波径为1.8 mm,波距为6 mm。从分析过程可以看出,各结构参数在一定范围内,金属波纹管疲劳寿命随着壁厚的增加而减小,随着波高的增加而增大,随着波径的增加而减小,随着波距的增加出现先减小后增大的情况[6]。

4 结论

波纹管最大应力位置出现在拉伸一侧第三波的波谷处,且应力集中主要分布在波谷位置。正交试验组合分析结果表明,金属波纹管壁厚对其疲劳寿命影响最大,波高影响次之,波径和波距变化对疲劳寿命影响相对较小。通过正交试验计算分析能够得到金属波纹管各结构参数的最优组合方案,指导波纹管的结构参数设计。