12Cr1MoVG水冷落渣管鼓包失效分析

2021-12-22孙坚单小云龚俊张洪金建荣刘成威陆海峰陈国星

孙坚 单小云 龚俊 张洪 金建荣 刘成威 陆海峰 陈国星

摘要:通过对落渣管进行金相组织、硬度、力学性能及扫描组织成分测试,分析鼓包原因。结果表明,落渣管鼓包处金相组织由铁素体和粒状贝氏体组成,明显区别于鼓包上方的铁素体和珠光体组织;鼓包处硬度较其他区域高;鼓包处向火侧存在大量Fe的氧化物和飞灰,落渣管底部积累/附着较多水垢/积渣。落渣管鼓包的原因是管道内部循环不畅,热量不能及时交换,超过最高使用温度,发生相变,导致材料部分区域强度下降,发生塑性变形。

关键词:落渣管;鼓包;飞灰;塑性变形

引言

循环流化床锅炉因为其燃烧效率高、污染排放少、燃料适应性广等优点在我国迅速发展,经过数十年的发展建设,我国的循环流化床总台数和锅炉蒸发量在世界上居于前列[1-3]。目前,国内外对于循环流化床锅炉技术的研究主要集中在锅炉管[4]、水冷壁[5,6]、省煤器[7,8]、脱硫[9]等方面,对于落渣管的分析比较少见。落渣管作为锅炉内极小部件,但是经常会发生因设计不当或服役环境问题,导致落渣管故障引发锅炉非停,影响锅炉连续运行率,带来安全隐患。

某火电厂CFB锅炉额定参数9.8MPa,540℃。在累计运行8万小时后,水冷落渣管发生鼓包爆管事故。通常情况下,循环流化床的落渣管由于排渣磨损原因,落渣管易在上部失效,而本次失效位置在落渣管的中下部,出现在不易发生失效的部位,引发爆管导致锅炉非停,影响电厂安全稳定运行。本文对鼓包的水冷落渣管进行失效分析,以期查明鼓包原因。

1 试验部分

1.1 试样材料

管道内壁变形鼓包处最薄处厚度为1mm,平均厚度为3~4mm,管道外壁水垢厚度为400μm。本试验从中进行取样测试分析,鼓包的落渣管材质是12Cr1MoVG,管道规格是φ273×20mm。

1.2 测试方法

对取样试样进行镶嵌,然后按照400/800/1200#砂纸顺序研磨、抛光,再采用硝酸酒精腐蚀10s,超声清洗吹干后,最后利用ZEISS金相显微镜观察试样金相组织;采用QNESS显微维氏硬度计进行硬度测试,载荷选择0.3kg,保载15s;采用SANS万能试样拉伸机对试棒进行拉伸实验,拉伸速率为0.5mm/min;采用SEM、EDS手段对试样的形貌和成分进行分析,探究落渣鼓包原因。

2 试验结果及分析

2.1 金相组织

为分析鼓包处内部组织的变化,在鼓包处向火侧、背火侧分别取样,进行金相分析,结果如图1所示。从图1(a)可以看出,管材向火侧处的金相组织为铁素体+珠光体+粒状贝氏体,晶粒尺寸较细;管材背火侧,即靠近冷却水一侧的金相组织也是铁素体+珠光体+粒状贝氏体,但与向火侧相比铁素体的晶粒尺寸有所增大,见图1(b)。因为此处的水垢、积渣导致水流受阻,局部温度增加,导致此处的

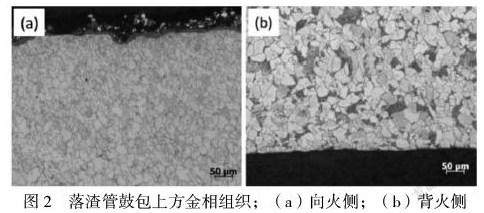

为进一步分析落渣管金相组织变化,在鼓包处上方取样进行金相实验,其金相组织结果见图2。由图可知,向火侧的金相组織为铁素体+珠光体;在由向火侧向背火侧移动时,试样内部金相组织中的珠光体开始分散,部分碳化物变成条状,部分晶界处析出碳化物,导致材料性能降低。

2.2 硬度测试

对落渣管鼓包处截面进行硬度分析,从向火侧到背火侧,平均选取5个点,观察硬度变化趋势,结果见图3。由图3可知,5个点的硬度值相差不大,平均值在250.2 HV0.3左右,较12Cr1MoVG的硬度有所增加,这是因为鼓包处贝氏体组织数量较多,贝氏体组织的硬度较铁素体高,这与金相组织的分析结果吻合。在鼓包上方试样上由表及里选取9个点进行硬度分析,试样背火侧的平均显微维氏硬度为157 HV0.3,不断靠近向火侧时,硬度逐渐增加,在向火侧的显微硬度值为178 HV0.3,这是因为根据金相组织分析,背火侧发生脱碳现象,导致材料硬度有所降低。

2.3 拉伸性能

在落渣管鼓包处上方取样进行拉伸试验,测试结果见表1。由结果可知,落渣管鼓包上方的拉伸性能符合GB 5310-2008中12Cr1MoV钢的拉伸性能标准,说明此时落渣管内部其他部分力学性能并未因为鼓包导致下降,但是此时落渣管的断后伸长率和收缩率都大于50%,说明此时管道塑性较好,极易发生塑性变形。

2.4 形貌及成分测试

为更好分析落渣管鼓包的原因,对其截面进行扫描形貌和成分分析。鼓包处截面背火侧凹凸不平,存在缝隙与孔洞,表面形成较多凝结物;根据的能谱分析,可以看出背火侧主要元素为O、Fe、Si,其含量分别为49.86 at.%、32.33 at.%和9.84 at.%,另外还存在少量Na、Al元素,说明此时背火侧表面存在大量水垢、硅酸盐等。鼓包处截面向火侧表面存在一层腐蚀氧化层,厚度为40μm,并且部分扩散进入试样内部,形成氧化腐蚀产物;成分分析结果显示,氧化腐蚀层中主要有O、Si、Ca、Fe元素,含量为50.79 at.%、13.87 at.%、10.25 at.%和17.10 at.%,还有一定含量的S、P、Al、Na等元素,说明氧化腐蚀层中主要由Fe的氧化物、燃料产生的飞灰落渣组成。

3 结论

(1)落渣管鼓包处的金相组织为铁素体+珠光体+粒状贝氏体,鼓包上方组织为铁素体+珠光体;鼓包处的金相组织发生变化,并且晶粒尺寸较为粗大,导致材料的性能降。

(2)管道鼓包处的微观硬度为250.2HV0.3,较管道其他区域高,主要是管道鼓包处含有贝氏体,使得此处的硬度较大,并对鼓包位置上方进行取样,检测显示力学性能符合标准;

(3)落渣管鼓包原因是锅炉长期运行,在落渣管内侧底部积累/附着较多水垢/积渣,发生“循环水流不均匀”现象,产生热量传导不均匀,局部温度逐渐升高,导致落渣管局部超时高温服役,材料力学性能下降,发生塑性变形,产生鼓包失效的现象。

参考文献

[1]骆仲泱,何宏舟,王勤辉,等.循环流化床锅炉技术的现状及发展前景[J].动力工程学报,2004,24 (6):761-767.

[2]周一工.中国循环流化床锅炉的发展:从低压到超临界[J].锅炉技术,2012,40(2):22-27.

[3]杨红红,姜森.循环流化床锅炉的简单介绍和发展前景分析[J].锅炉制造,2010,(3):14-16.

[4]赵永宁,岳增武.TP304H奥氏体耐热钢锅炉管的组织性能研究[J].热力发电,2009,38(3):56-60.

[5]郑准备,李秀广,杨占君,等.火电厂330MW锅炉水冷壁管泄漏原因分析[J].热加工工艺,2017,46(17):255-260.

[6]付红红,樊钊,陈伟民,等.锅炉水冷壁爆管原因分析[J].工业锅炉,2017,(4):51-55.

[7]孙澎,孙涛.电站锅炉省煤器管爆管原因分析[J].铸造技术,2017,38(9):2162-2164.

[8]卢洪波,辛东,宋志宇.300MW煤粉锅炉省煤器蛇形管流场及积灰特性分析[J].东北电力大学学报,2017,37(1):34-39.

[9]张建生.超临界350MW机组CFB锅炉脱硫脱硝经济性分析[J].热力发电,2017,46(11):114-118.

第一作者简介:孙坚(1975—),浙江绍兴,工程师,本科,从事热电行业热力系统管道、锅炉及环保等设备安装改造、检维修工作。