基于缺陷回复的晶体测温技术及其在工程技术领域的应用研究

2021-12-21张守超杨羽崔晓红陈洪雨李欣刘德峰朱飞张玲郭峰

张守超 杨羽 崔晓红 陈洪雨 李欣 刘德峰 朱飞 张玲 郭峰

摘要:高超飞行器表面、航空发动机叶片等重大装备关键高温构件工作环境极端恶劣,且处于高速运动或转动工作状态,高温热作用将直接影响构件工作性能及寿命,甚至威胁装备安全。由于工作环境和工作状态的极端性,传统的热电偶、示温漆以及薄膜热电偶等测温方法,已无法满足极端工况(高温、高压、高转速、高負荷等极端工况)复杂构件表面极限高温精准获取,迫切需要创新性发展新的无源分布式测温技术,增强我国在航空装备研发方面的科技实力。本文介绍的晶体温度传感技术有望解决以往测温技术测温上限低、测温系统复杂、受工况环境和空间限制等难题,可实现关重件表面温度精准测量。该技术基于晶体缺陷高温回复,可对工作目标异域分时进行温度读取,对解决在役在研关重件工作极限高温精准测量具有重要意义。

关键词:碳化硅;晶体温度传感器;晶格参数;峰值温度;测温原理

中图分类号:O77+4文献标识码:ADOI:10.19452/j.issn1007-5453.2021.11.002

受高温、高压、高转速等工况影响,极端环境中复杂构件表面温度测试,包括航空发动机涡轮叶片、燃气轮机涡轮转子叶片、高超声速飞行器表面等,常规热电偶、示温漆、蓝宝石光纤及红外辐射测温等受各自技术特点的限制,难以满足上述场景温度精准测量需求[1-6]。如何精准获取构件表面温度分布,成为制约关重件研制和性能提升的瓶颈问题。晶体测温技术为极端工况下复杂构件表面温度测量提供了一种解决方案。晶体测温的基本原理是高能粒子辐照晶体内部产生缺陷,缺陷的形成和微观结构演化将影响晶体的晶格参数、电学、热学及光学等物理性质。高温过程可使辐照缺陷全部或部分回复,缺陷回复程度受峰值温度和高温时长影响;与高温时长作用相比,峰值温度对缺陷的回复具有主导性作用。通过测量辐照晶体相关物理性质随高温过程变化,构建该物理量与高温过程峰值温度及高温时长的函数关系,利用物理量的变化判读晶体经历高温过程中的峰值温度,以此作为温度判读的依据。

与传统测温技术相比,晶体测温具有传感器尺寸微小、无源无引线、精度高、易于高密度阵列式布点等技术特点,对传统方法难以实现的特殊复杂构件表面温度测量具有显著优势。本文将重点介绍晶体测温技术特点、国内外研究进展以及在航空领域的应用。结合本团队在晶体测温技术领域的研究成果,对晶体测温技术存在问题进行总结,对如何提高晶体测温上限和精度,拓展晶体测温技术应用进行了讨论。

1晶体测温技术发展

1.1晶体测温技术原理

晶体测温技术源于辐照点缺陷产生的晶体辐照肿胀效应。碳化硅(SiC)具有优秀的抗高温、抗辐照以及极端环境下的稳定性,是晶体测温技术首选基质材料。高能粒子辐照可造成晶体内部缺陷产生,点缺陷是晶体肿胀的直接原因,空位、间隙原子等点缺陷均可破坏晶格点阵的周期性结构,产生晶格肿胀。一个空位增加约0.5个原子体积的晶格肿胀,一个间隙原子增加约一个原子体积的晶格肿胀[7]。SiC中的6种主要点缺陷包括C空位(VC)、Si空位(VSi)、C间隙原子(IC)、Si间隙原子(ISi)、C原子占据Si原子格点的反位缺陷(CSi)、Si原子占据C原子格点的反位缺陷(SiC),相比空位和间隙原子,反位缺陷对晶格肿胀贡献较小。SiC中Si原子的离位阈能是35eV,C原子的离位阈能是21eV,更容易级联碰撞出更多的C间隙原子至晶格的间隙位置。Sahoo和张修瑜[8-9]用LAMMPS软件,采用经典分子动力学模拟计算了6H-SiC中的线性级联碰撞过程,并结合Wigner-Seitz原胞法统计产生的主要点缺陷数量分布,最终产额大小排序:IC>VC>SiC>VSi>CSi>ISi,模拟结果如图1所示[9]。

晶格肿胀回复源于点缺陷复合。由间隙原子、空位以及Frenkel缺陷等点缺陷复合造成晶体体积随时间的变化符合式(1)所示的一级反应方程,即物理量(包括晶格参数、宏观尺寸等)取自然对数后的差值与退火时长呈直线关系;点缺陷的迁移和扩散受缺陷迁移能和温度的影响,符合Arrhenius方程(2)[10]。

式中:V为辐照晶体高温退火物理量;V0为未辐照晶体的物理量;k为回复速率;t为高温退火时长;Ea为缺陷迁移能;kB为玻耳兹曼常量;C为和迁移熵相关的常量;T为热力学温度。

科研工作者依据试验结果,结合理论分析,构建了点缺陷高温复合路径,对晶格肿胀高温回复物理机制形成一定共识。退火过程中点缺陷复合以Frenkel缺陷为主,Frenkel缺陷间距影响缺陷迁移能,J.Davidsson等[11-12]通过低温电子束辐照3C-SiC发现间距较远的Frenkel缺陷稳定性比间距较近的大很多;Jiang等[13]对纳晶3C-SiC进行了重离子辐照非晶化试验研究,发现辐照退火过程中只有间距小于2a0(a0为3C-SiC的晶格常数)的Frenkel缺陷才会发生复合。立方结构(3C)与六方结构(4H、6H)SiC空间结构致密,两种结构中C原子的离位阈能较Si原子低,高能粒子辐照更容易将C原子撞击出格位,形成C原子Frenkel缺陷。Debelle和Gao等[14-15]利用分子动力学理论计算分析了3CSiC中Frenkel缺陷迁移能,计算显示Frenkel缺陷的空位和间隙原子之间的距离d值对缺陷迁移能大小影响显著。d值不连续,Si原子Frenkel缺陷迁移能分布在0.28~1.05eV,C原子Frenkel缺陷迁移能在0.14~1.60eV,取分立值;Yano[16-19]等利用等温退火方法,通过测量辐照样品退火前后宏观尺寸的变化,试验研究了中、低通量(1019~1020n/cm2量级)中子辐照3C-SiC和6H-SiC在200~1300?C退火过程中缺陷迁移能分布情况。试验结果基本与Weber计算结果吻合。上述研究结果对理解晶体测温技术物理本质提供了很好的指导。

1.2晶体测温技术国内外发展现状

1.2.1国外晶体测温技术发展

晶体测温技术起源于20世纪60年代,碳化硅作为核燃料的包覆层的第一壁材料广泛使用。晶格肿胀是最基础、最显著的材料辐照效应。研究发现中子辐照后,退火温度高于辐照温度时,辐照引发的碳化硅晶格肿胀可逐渐消除,在金刚石中亦发现相同现象[20-21];Balarin等[22]对这种现象进行分析,认为肿胀与辐照点缺陷产生时造成的晶格畸变有关;Snead等[23-24]进行了模拟计算,计算显示不仅是点缺陷,小的间隙原子团也会产生肿胀。辐照剂量对晶格肿胀影响显著,快中子(E>0.1MeV)辐照剂量达5×1021n/cm2时,肿胀饱和。随着辐照剂量的增加,晶体内能持续升高,辐照剂量达1.7×1023n/cm2,碳化硅晶体产生非晶化,高温退火作用无法使晶体复原[16,25]。上述研究工作为碳化硅作为辐照温度监测器提供了理论和试验依据。

至今,美国一直使用碳化硅作为辐照峰值温度监测器使用。用于温度标识的物理量由宏观长度逐渐发展到晶格参数,热导率,密度、电阻率等物理量标识辐照峰值温度。目前,碳化硅判读辐照峰值温度误差已缩减至15℃以内[26],图2、图3分别为利用SiC宏观长度和电阻率进行輻照峰值温度判读。

随着研究的不断深入,科研工作者不断提高碳化硅晶体测温上限和精度,将晶体测温技术推广应用至更多领域。Nikolaenko等[28]利用晶格参数判读温度。考虑测量结果的准确性、应用的实用性及操作便利性等,晶格参数变化判读高温峰值温度已成为当前简洁高效的温度判读方法,晶格参数测量一般通过X射线衍射仪完成。目前,国外具有代表性的晶体测温团队主要是俄罗斯的库尔恰托夫原子能研究所和美国的LG Tech-Link公司。两家机构分别开发了晶体温度传感器(MTCS)[4,29]和晶体温度传感器(UCTS)[30-32],表1列出了两种晶体温度传感器的技术参数。晶体测温技术应已用于多个特定环境中温度测试,辅以模拟计算可完成温场分布测试分析。

根据密封材料和待测件导热特性,通过仿真模拟获取温度分布是晶体测温过程的重要环节。晶体温度传感器一般由盲孔方式安置于待测表面毫米深度以下,如图4所示,安置点温度和构件表面实际温度存在差距。埋设安置点与构件表面之间的热传递过程受构件热物理特性、密封材料的热物理特性和待测表面热流特性等因素影响,传热计算是测温精度提升重要工作环节,对温度精准测量和判读至关重要。Sheth等[32]分析了热通量、传感器位置和安装件的热特性等因素,对安装传感器的发动机涡轮叶片薄壁进行热传递过程的数值模拟,借助于热电偶温度测量结果对晶体温度传感器温度判读进行修正。为解决测试系统误差,Devoe等[32-33]采用有限元分析方法,通过嵌入式晶体温度传感器模拟了超临界流体系统的瞬态传热过程,为瞬态温度测试提供借鉴。李欣等[34]利用数值仿真方法评估安装方式对测温精度影响,为选择晶体安装方法提供理论依据。上述工作为温度精准判读提供了有力支撑。

1.2.2国内晶体测温技术发展

国内最早研究晶体测温技术的是天津大学阮永丰教授团队联合航空工业(现称中国航发)沈阳发动机设计研究所。起始国内并无高质量SiC单晶体,该团队通过研究电子、中子辐照MgO晶体辐照缺陷高温回复行为,初步掌握辐照缺陷高温回复机理[35]。随着国内碳化硅生长技术的进步和质量提高,该团队利用中子辐照6H-SiC成功制备了国内第一片测温晶体,并于2009年申请国内第一件晶体测温方法专利[36]。该方法利用6H-SiC晶体(006)晶面X射线衍射峰半高宽(Full Width of Half Maximum,FWHM)随高温变化作为温度判读依据,测温上限可达1600℃,测温精度±50℃,温度判读曲线如图5所示。该团队还研究了中子辐照6H-SiC晶体热导率、电导率、吸光率等物理量随退火温度的变化规律,研究成果丰富[37-41]。中国航发四川燃气涡轮研究院李杨、电子科技大学蒋洪川等[42-44]利用6H-SiC晶体(006)晶面衍射角2θ和X射线衍射峰半高宽(FWHM)随退火温度变化,如图6所示[43],对高温过程峰值温度进行判读,测温上限1400℃,测温精度±6.25℃。X射线测试单晶体某一晶面衍射峰,样品尺寸要求一般不低于5.0mm×5.0mm,该技术最大的特点是实现了微型晶体的衍射峰测量,晶体尺寸0.2mm×0.2mm×0.35mm,大幅提高了测温晶体的实用性。

1.3晶胞体积法温度判读

本团队对晶体测温技术开展了深入研究,在晶体遴选与处理、晶体微型化制备、晶格参数收集、测温数据读取等环节形成系统化、规范化的工作方案,研发的晶体温度传感器在尺寸、测温范围方面同步国外技术,测温精度接近国际水平。团队利用单晶X射线衍技术研究了晶胞体积随退火温度变化的规律,开发了SiC晶体温度传感器,申请了《一种基于微型晶体晶格参数变化的最高温度测量方法》专利[45]。较上述晶面间距d(hkl)、衍射角2θ和FWHM等参数判读温度,利用晶胞体积V判读温度的方法有独特特点[46]。开发的晶体温度传感器实际应用于某飞行器表面温度测试,与热电偶测试进行比对,测试结果良好。相关研究结果对深化认识晶体测温物理机制,推高测温上限,提高测温精度具有一定的指导意义。

1.3.1测温晶体遴选

晶体质量的均一性对测温精度影响显著。晶体温度传感器的关键指标之一是晶体质量均一性,国内外尚无标定方法和指标参数未公布。

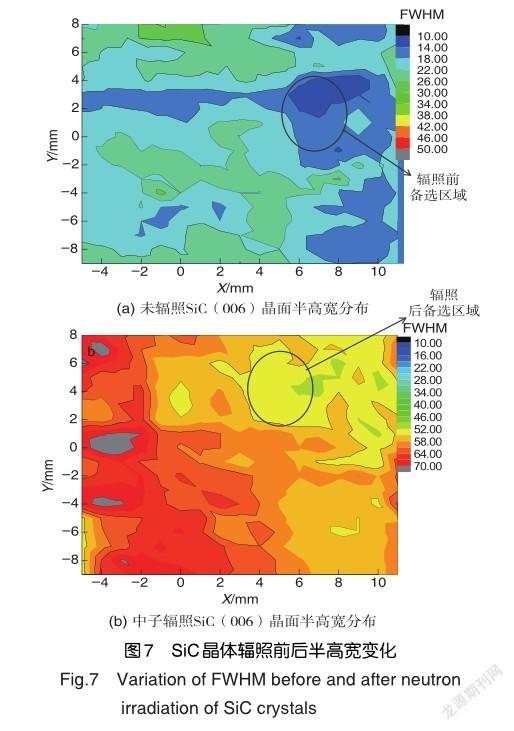

本团队对SiC晶体进行遴选,建立了X射线衍射峰半高宽FWHM遴选标准:辐照前晶体晶面X射线衍射峰半高宽FWHM 15±3″,辐照FWHM 50±5″,晶体辐照前后半高宽比对如图7所示。

1.3.2晶体微型化制备及X射线单晶衍射晶格参数收集

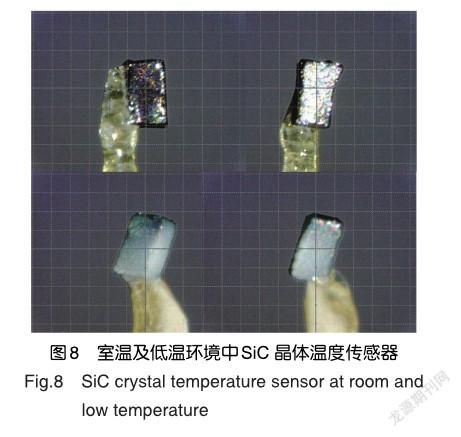

利用开发的晶体微型化加工方法[47],成功制备微型测温晶体,如图8所示,图中方格间距为0.1mm,晶体尺寸0.2mm×0.2mm×0.3mm。

单晶X射线衍射技术可对晶体晶格参数进行全方位收集,每次收集的衍射点数量在2000个以上。通过数据处理,可以高精度获取晶格参数a、b、c及晶胞体积以及相关晶面晶面间距和衍射强度。单晶X射线衍射低温测试数据更加稳定。测试条件:单晶X射线衍射仪(Mo Kα线,λ= 0.071359nm,电压:50kV;电流:20mA),测试温度80K。

1.3.3晶胞体积法温度判读

基于试验测试数据和点缺陷高温回复物理特征,拟合获取了6H-SiC晶体晶胞体积随温度和高温时长变化的经验公式:

V=V0+AT+BT2+CT3+Dlnt式中:V0为未辐照晶体晶胞体积;V为辐照SiC晶体晶胞体积;T为温度;t为高温时长;A,B,C,D为拟合确定的常数。利用上述公式,并结合温度判读曲线,在400~1400℃范围内,对晶体温度传感器测温精度进行试验验证,共计测试20组温度点,除1组传感器损坏,无法正常读值,其余误差均小于10℃,晶胞体积法温度判读曲线如图9所示。

2晶体测温技术在工程技术领域的应用

2.1航空发动机高压涡轮叶片排故

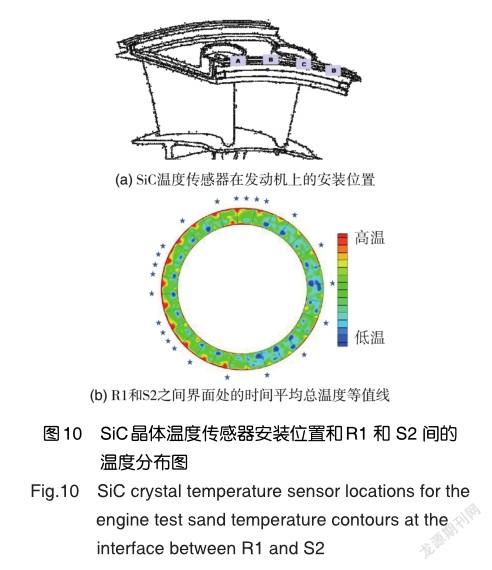

Honeywell公司某航空发动机试验中发现高压涡轮第二级静子(S2)前缘靠近外端壁处存在氧化裂纹,在第一级高压涡轮转子(R1)围带段也发现了金属损伤[48]。为分析故障产生的原因,研究者利用晶体测温技术测试了损伤部件温度分布。他们在试验航空发动机叶冠腔共计布置了350个SiC晶体温度传感器(UCTS),其中23个传感器用于收集S2和R1之间的外径腔温度分布,其余传感器分布于R1盘、叶盆、叶背以及缘板等。图10为试验中R1和S2间的温度分布图,图中★表示晶体传感器安置位置。将测试结果和计算流体力学仿真分析结果进行比对,晶体测温试验数据进一步证实了计算流体力学仿真分析的置信度和可靠性。试验表明,产生上述故障根本原因是涡轮吸入了主流路的高温燃气,造成热防护层和金属氧化。分析结果显示,重新设计R1叶冠与S2外端壁之间的间隙可以降低腔体的温度。

2.2火箭发动机及航天飞机外表面温度测试

俄罗斯的库尔恰托夫原子能所的Nikolaenko等[49]利用MTCS测试了火箭发动机喷管表面温度分布及纵向温度梯度分布,其中温度梯度分布测试是通过将三粒传感器装在金属套管不同位置,再将套管植入预设的盲孔之中。套管的外径仅为1mm,长度为5mm,结构如图11所示。他们还完成了火箭发动机燃烧室内温度分布。图11展示了火箭发动机燃烧室29个测量点的温度分布。

2.3 GTX100燃气轮机温度测量

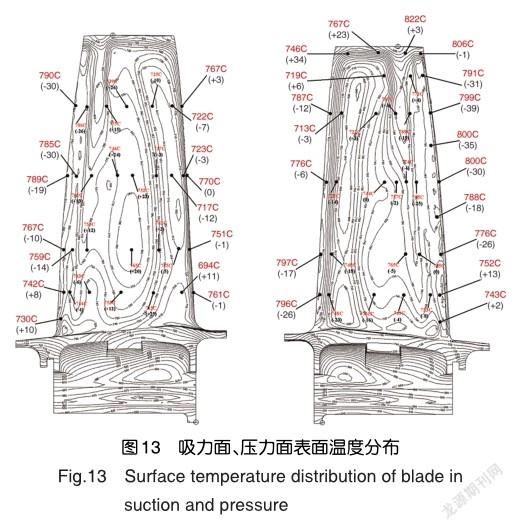

GTX100是一款功率45MW、效率37%的工业燃气轮机,已成功积累了超过110000运行小时。2003年,西门子公司利用晶体测温技术全面测量了涡轮叶片温度分布和进入叶片气流温度,以预测其使用寿命[50]。为准确获取涡轮叶片表面温度分布,试验中测点多达2322个,包括了1975个晶体温度传感器、237个热电偶和110个压力探头温度传感器,同时辅以示温漆进行温度测量。晶体温度传感器的直径为0.3mm,叶片表面温度测量是通过将晶体温度传感器置入表面盲孔完成;气流温度测量则是通过将晶体温度传感器安装在前缘的陶瓷棒顶端实现的,传感器安置如图12所示。为测试叶片表面以下纵深温度梯度分布,还可以经晶体置入盲孔不同深度处进行温度梯度测量。试验中叶片1795个晶体温度传感器的存活率为95%,气流温度测试120个晶体温度传感器存活率为80%。图13是利用晶体测温技术获取的叶片吸力面、压力面温度分布云图。

基于此試验数据,Siemens对设计进行了改进,减少了超过25%的冷却气,降低了在临界部位的热梯度,改进了热机械疲劳特性。此次晶体测温试验证明了晶体传感器是一种可靠的测试方法,能实施精确测温并获取温度梯度,极有利于在旋转叶片上使用。

3结束语

晶体测温技术对极端工况复杂构件表面温度测试具有很强的实用性,能够解决工程实际问题。该技术主要基于点缺陷的高温回复进行温度测试,受点缺陷迁移能限制,目前测温上限为1450℃。为进一步提升晶体测温技术的测温上限,提高测温精度,需要在丰富缺陷构型、增加缺陷浓度以及判读温度物理量选择等方面需要做更多工作。同时,还应积极开展封装工艺和温场分布仿真研究,使晶体测温技术更加标准化和更具有系统性。

参考文献

[1]王燕山,董祥明,刘伟,等.航空发动机高温测试技术的研究进展[J].测控技术,2017,36 (9): 1-6. Wang Yanshan, Dong Xiangming, Liu Wei, et al. Research on developments of high temperature testing technology for aeroengine[J]. Measurement and Control Technology, 2017, 36(9): 1-6. (in Chinese)

[2]邓进军,李凯,王云龙,等.航空发动机内壁高温测试技术[J].微纳电子技术, 2015, 52(3): 178-184. Deng Jinjun, Li Kai, Wang Yunlong, et al. High temperature measurement technology of aero-engine internal surface[J]. Micronanoelectronic, 2015, 52(3): 178-184. (in Chinese)

[3]王超,苟学科,段英,等.航空发动机涡轮叶片温度测量综述[J].红外与毫米波学报, 2018, 37(4): 501-512. Wang Chao, Gou Xueke, Duan Ying, et al. A review of aeroengine turbine blade temperature measurement[J]. Journal of Infrared and Millimeter Waves, 2018, 37(4): 501-512. (in Chinese)

[4]Kuryachiy V G. Irradiated single crystal 3C-SiC as a maximum temperature sensor[D]. Florida:University of South Florida,2008.

[5]张肖肖,赵旭升,秦强,等.飞机蒙皮与内饰组合结构热阻预测方法研究[J].航空科学技术, 2021, 32(6): 43-49. Zhang Xiaoxiao,Zhao Xusheng,Qin Qiang,et al. The prediction method for the thermal resistance of the assembled structure made of the skin and the interior[J]. Aeronautical Science & Technology,2021, 32(6): 43-49. (in Chinese)

[6]文清兰,张琪,舒庆.进口气流角对加力燃烧室流场的影响分析[J].航空科学技术, 2021, 32(7): 32-38. Wen Qinglan,Zhang Qi,Shu Qing. Influence analysis of inlet flow angle on the flow field of afterburner[J]. Aeronautical Science & Technology, 2021, 32(7): 32-38. (in Chinese)

[7]陳继勤,陈敏熊,赵敬世.晶体缺陷[M].杭州:浙江大学出版社,1992. Chen Jiqin, Chen Minxiong, Zhao Jingshi. Crystal defects[M]. Hangzhou: Zhejiang University Press, 1992. (in Chinese)

[8]Sahoo D R,Szlufarska I,Morgan D,et al. Role of preexisting point defects on primary damage production and amorphization in silicon carbide(β-SiC)[J]. Nuclear Instruments and Methods in Physics Research B,2018,414:45-60.

[9]张修瑜,陈晓菲,王浩,等. 6H-SiC辐照点缺陷诱发化学无序的分子动力学分析[J].无机材料学报, 2020, 35(8): 889-894. Zhang Xiuyu, Chen Xiaofei, Wang Hao, et al. Molecular dynamics analysis of chemical disorders induced by irradiation point defects in 6H-SiC[J]. Journal of Inorganic Materials, 2020, 35(8):889-894. (in Chinese)

[10]Yuhao J,Katsumi Y,Zhengcao Li,et al. Investigation of kinetic recovery process in low dose neutron-irradiated nuclear graphite by thermal annealing[J]. Journal of Nuclear Science & Technology,2019,56(6):1881-1248.

[11]Davidsson J,Ivady V,Armiento R,et al. Identification of divacancy and silicon vacancy qubits in 6H-SiC[J]. Applied Physics Letters,2019,114(11):1-5.

[12]Fei G,Weber W J,Posselt M,et al. Atomistic study of intrinsic defect migration in 3C-SiC[J]. Physical Review B Condensed Matter,2004,69(24):1681-1685.

[13]Jiang W,Wang H,Kim I,et al. Response of nanocrystalline 3C silicon carbide to heavy-ion irradiation[J]. Physical Review B,Condensed Matter,2009,80(16):1-4.

[14]Debelle A,Boulle A,Chartier A,et al. Interplay between atomic disorder,lattice swelling,and defect energy in ionirradiation-induced amorphization of SiC[J]. Physical Review B,2014,90(17):1-6.

[15]Gao F,Weber W J. Recovery of close frenkel pairs produced by low energy recoils in SiC[J]. Journal of Applied Physics,2003,94(7):4348-4356.

[16]Yano T,Miyazaki H,Akiyoshi M,et al. X-ray diffractometry and high-resolution electron microscopy of neutron-irradiated SiC to a fluence of 1.9×1027n/m2[J]. Journal of Nuclear Materials,1998,253(1):78-86.

[17]Suzuki T,Maruyama T,Iseki T,et al. Recovery behavior in neutron-irradiatedβ-SiC[J]. Journal of Nuclear Materials,1987,149(3):334-340.

[18]Idris M I,Yamazaki S,Yoshida K,et al. Recovery behavior of SiCf/SiC composites by post-irradiation annealing up to of 1673K[J]. Energy Procedia,2017,131:413-419.

[19]Thanataon P,Toyohiko Y,Katsumi Y. Physical property changes of neutron-irradiated aluminum nitride and their recovery behavior by annealing using a step-heating dilatometer[J]. Nuclear Materials & Energy,2018,16:24-28.

[20]Hiroshige S,Takayoshi I,Masahiko I. Annealing behavior of neutron irradiatedβ-SiC[J]. Journal of Nuclear Materials,1973,48(3):247-252.

[21]Nikolaenko V A,Karpukhin V I. Radiation annealing of defects under the effect ofγ-radiation[J]. Journal of Nuclear Materials,1996,233:1067-1069.

[22]Balarin M. Zur Temperaturabh?ngigkeit der Strahlens?ttigung in SiC[J]. Physica Status Solidi,1965,11(1):K67-K71.

[23]Snead L L,Hay J C. Neutron irradiation induced amorphization of silicon carbide[J]. Journal of Nuclear Materials,1999,273(2):213-220.

[24]Snead L L,Katoh Y,Connery S. Swelling of SiC at intermediate and high irradiation temperatures[J]. Journal of Nuclear Materials,2007,367:677-684.

[25]Jin E,Niu L S. Driving mechanism of neutron irradiation induced amorphization in silicon carbide[J]. Physica B Physics of Condensed Matter,2011,406(3):601-608.

[26]Snead L L,Williams A M,Qualls A L. Revisiting the use of SiC as a post irradiation temperature monitor[R]. ASTM STP 1447,2003.

[27]Campbell A A,Porter W D,Katoh Y,et al. Method for analyzingpassivesiliconcarbidethermometrywitha continuous dilatometer to determine irradiation temperature[J]. Nuclear Instruments & Methods in Physics Research,2016,370:49-58.

[28]Nikolaenko V A,Subbotin A V. Radiationγannealing of silicon carbide irradiated in a BOR-60 reactor[J]. Atomic Energy,2004,97(4):275-280.

[29]Volinsky A A,Ginzbursky L. Irradiated cubic single crystal SiC as a high temperature sensor[J]. Materials Research Society,2003,792:273-278.

[30]Devoe J,Odom S,Ginzbursky L. Uniform crystal temperature sensor accuracy under transient conditions[C]// Proceedings of the ASME Turbo Exposition Copenhagen,Denmark,2012,68197:1-9.

[31]Brown J,Devoe J,Ginzbursky L. The challenges of uniform crystal temperature sensor(UCTS)application in turbomachinery[C]//ProceedingsofASMETurboExpo:Turbine Technical Conference and Exposition. San Antonio,Texas,USA,2013,95909:1-11.

[32]Sheth A,Thomas A. Uniform crystal temperature sensor(UCTS)application to validation,verification and technical comparison processes[C]//The Conference Proceedings From the 22nd International Symposium on Air Breathing Engines,2015,177-184.

[33]Devoe J,Thomas A,Devoe R,et al. Gas temperature measurement in engine conditions using uniform crystal temperature sensors(UCTS)[C]// ASME Turbo Expo:Turbomachinery Technical Conference and Exposition. Oslo,Norway,2018,76890:1-9.

[34]李欣,劉德峰,黄漫国,等.辐照晶体安装方式对测温影响的数值仿真研究[J].测控技术, 2019, 38(7): 36-39. Li Xin, Liu Defeng, Huang Manguo, et al. Simulation on measurement performance of irradiated crystal temperature sensor with different installation types[J]. Measurement and Control Technology, 2019, 38(7): 36-39. (in Chinese)

[35]刘健,阮永丰,马鹏飞,等.中子辐照MgO晶体的损伤和恢复[J].人工晶体学报, 2005(3): 496-499. Liu Jian, Ruan Yongfeng, Ma Pengfei, et al. Radiation damage and recovery of neutron-irradiated MgO[J]. Journal of Synthetic Crystals, 2005(3): 496-499. (in Chinese)

[36]阮永丰,张兴,马鹏飞,等.一种以中子辐照的碳化硅晶体为传感器的测温方法:CN101598606A[P].2009. Ruan Yongfeng, Zhang Xing, Ma Pengfei, et al. A temperature measurement method using neutron irradiated silicon carbide crystal as sensor: CN101598606A[P]. 2009. (in Chinese)

[37]张志学,薛秀生,阮永丰,等. SiC晶体测温技术研究[J].中国测试, 2017, 43(5):1-4. Zhang Zhixue, Xue Xiusheng, Ruan Yongfeng, et al. Research on temperature measurement technology based on SiC crystal[J]. China Measurement & Test, 2017, 43(5): 1-4. (in Chinese)

[38]Ruan Yongfeng,Wang Pengfei,Huang Li,et al. High-temperature sensor based on neutron-irradiated 6H-SiC[J]. Key Engineering Materials,2012,495,335-338.

[39]马鹏飞,阮永丰,洪晓峰,等.中子辐照对6H-SiC晶体比热容的影响[J].硅酸盐学报,2009,37(4):605-608. Ma Pengfei, Ruan Yongfeng, Hong Xiaofeng, et al. Effect of neutron-irradiation on the specific heat capacity of 6H-SiC crystal[J]. Chinese Journal of Ceramics, 2009, 37(4): 605-608.(in Chinese)

[40]阮永丰,马鹏飞,贾敏,等.中子辐照6H-SiC晶体中的钉扎效应[J].人工晶体学报, 2009, 38(6): 1309-1312. Ruan Yongfeng, Ma Pengfei, Jia Min, et al. Pinning effect of the neutron-irradiated 6H-SiC crystals[J]. Journal of Synthetic Crystals, 2009, 38(6): 1309-1312. (in Chinese)

[41]陈敬.中子辐照6H-SiC晶体的电学性能及其退火研究[D].天津:天津大學, 2013. Chen Jing. Study on electrical properties and its annealing behavior for neutron irradiated 6H-SiC crystal[D]. Tianjin: Tianjin University, 2013. (in Chinese)

[42]李杨,殷光明.航空发动机涡轮叶片晶体测温技术研究[J].航空发动机, 2017, 43(3): 83-87. Li Yang, Yin Guangming. Research on crystal temperature measurement technology for aeroengine turbine blade[J]. Aeroengine, 2017, 43(3): 83-87. (in Chinese)

[43]吕静雯,蒋洪川,闫帅,等. SiC晶体测温判读技术研究[J].燃气涡轮试验与研究, 2020, 33(3): 46-51. Lyu Jingwen, Jiang Hongchuan, Yan Shuai, et al. Interpretation technology of temperature measurement based on SiC crystal[J]. Gas Turbine Experiment and Research, 2020, 33(3): 46-51.(in Chinese)

[44]张娜,郑天慧,李杨,等.国外晶体测温技术研究与应用[J].燃气涡轮试验与研究, 2020, 33(5): 59-62. Zhang Na, Zheng Tianhui, Li Yang, et al. Overseas research and application of crystal temperature measurement technique[J]. Gas Turbine Test and Research, 2020, 33(5): 59-62. (in Chinese)

[45]刘德峰,李欣,黄漫国,等.一种基于微型晶体晶格参数变化的最高温度测量方法:CN109030544A[P]. 2018. Liu Defeng, Li Xin, Huang Manguo, et al. A measurement method of maximum temperature based on the variation of crystal lattice parameters: CN109030544A[P]. 2018. (in Chinese)

[46]李欣,梁晓波,高云端,等.中子辐照SiC晶格肿胀及退火回复机理研究[J].测控技术, 2021, 40(3): 28-33. Li Xin, Liang Xiaobo, Gao Yunduan, et al. Lattice swelling and annealing recovery mechanism of Neutron irradiated SiC[J]. Measurement and Control Technology, 2021, 40(3): 28-33. (in Chinese)

[47]张守超,崔晓红,王小洁,等.适用于金刚石线切割机微型化分割的晶片载物板:202021435894[P]. 2020. Zhang Shouchao, Cui Xiaohong, Wang Xiaojie, et al. Wafer carrying board for miniaturization of diamond wire cutting machine: 202021435894[P].2020. (in Chinese)

[48]Malak M,Liu J,Mollahosseini K. Further Investigation into hot gas ingestion into turbine shroud cavity using uniform crystal temperature sensors measurement for baseline configuration[R]. ISABE2015-20142,2015.

[49]Volinsky A A,Nikolaenko V A,Morozov V A,et al. Irradiated single crystals for high temperature measurements in space applications[J]. Mrs Proceedings,2004,851:1-6.

[50]Annerfeldt B M, Shukin S, M Bj?rkman, et al. GTX 100 turbine section measurement using a temperature sensitive crystal technique. A comparison with 3D thermal and aerodynamic analyses[C]//Power Gen Europe, Barcelona, Spain, 2004: 1-16.

Research on Crystal Temperature Measurement Technology Based on Defect Recovery and Its Application in Engineering Technology

Zhang Shouchao1,Yang Yu1,Cui Xiaohong1,Chen Hongyu1,Li Xin2,Liu Defeng2,Zhu Fei1,

Zhang Ling1,Guo Feng3

1. Tianjin Chengjian University,Tianjin 300384,China

2. Aviation Key Laboratory of Science and Technology on Special Condition Monitoring Sensor Technology,Beijing Changcheng Aeronautic Measurement and Control Technology Research Institute,Beijing 101111,China

3. Tianjin University of Technology and Education,Tianjin 300222,China

Abstract: The working environment of key high-temperature components of major equipment such as hypersonic aircraft surface and aeroengine blade is extremely harsh, and they are in high-speed motion or rotation state. High temperature thermal effect will directly affect the performance and life of components, and even threaten the safety of equipment. Due to the extreme working environment and working state, the traditional temperature measurement methods such as thermocouple, temperature indicating paint and thin film thermocouple cannot accurately obtain the extreme surface temperature of complex components under extreme conditions (high temperature, high pressure, high speed, high load and other extreme conditions). Therefore, it is urgent to develop a new distributed temperature measurement technology, enhancing China’s scientific and technological strength in aviation equipment research and development. The crystal temperature sensing technology introduced in this paper is expected to solve the problems as low upper limit of temperature measurement, complex temperature measurement system, working environment and space limits, which can realize accurate surface temperature measurement of key parts. Based on high temperature recovery of crystal defects, the technology can read the temperature of the working target in different regions in time, which is of great significance to solve the accurate measurement of the working limit high temperature of key parts in service/development.

Key Words: SiC; crystal temperature sensor; lattice parameters; peak temperature; principle of temperature measurement