飞机铆接构件PRFECT探头的线圈夹角影响

2021-12-02宋凯方志泓崔西明张丽攀霍俊宏

宋凯,方志泓,崔西明,张丽攀,霍俊宏

南昌航空大学 无损检测技术教育部重点实验室,南昌 330063

铆接是飞机装配的主要连接方式,铆接质量直接影响飞机结构抗疲劳性能与可靠性,据统计一架重型飞机需约150~200万个铆钉进行装配连接[1-3]。飞机服役期间,机身结构连续承受恶劣自然环境和交变循环载荷作用,铆接部位易产生严重应力集中进而萌生疲劳裂纹,导致结构失效甚至造成机体撕裂,发生灾难性飞行事故[4-6]。为保证飞行安全,需及时对飞机金属铆接构件进行无损检测。

目前针对飞机金属铆接构件的无损检测已经开展了广泛的研究,支文琪[7]利用超声爬波检测技术在非拆卸条件下实现紧固组合体圆柱通孔表面开口裂纹缺陷的检测和成像,但超声爬波对闭口裂纹检测灵敏度较低,且裂纹缺陷形状成像效果有待提高。周正干等[8]针对飞机复合材料结构紧固孔分层检测问题,采用穿透法和脉冲反射法进行激光超声C扫描检测,可有效表征紧固孔区域分层缺陷特征,但脉冲反射法对于表面和近表面分层缺陷存在一定盲区。田云飞和曹宗杰[9]利用红外检测技术对飞机蒙皮搭接结构进行检测,通过有限元分析模型表面温度场差异来识别搭接构件内部缺陷,但对激励热源的选择要求较高。Stott等[10]结合脉冲涡流检测技术和改进后的主成分分析算法对缺陷相应信号进行分析,实现对紧固件的裂纹检测和定量评价,但受集肤效应影响,检测深度有限。尽管学者们已经开展了相关的试验研究,但由于金属铆接构件结构复杂,常规检测方法存在诸多问题,难以检测铆钉孔临近区域的深层隐藏缺陷。

平面远场涡流检测(Plate Remote Field Eddy Current Testing,PRFECT)采用低频激励,利用二次穿透能量进行检测,在原理上突破集肤效应限制,对金属铆接构件隐藏缺陷检测具有巨大优势[11-13]。Schmidt[14]提出远场涡流能量通道说,表明电磁场能量沿直接耦合通道和间接耦合通道进行传播,详细阐述了管道远场涡流检测机理。张芸等[15]针对管道缺陷的远场涡流检测,采用双接收线圈结构去除伪峰信号影响,并通过强局部线性回归和小波阈值去噪处理,实现管道局部缺陷的定量评估。徐志远等[16]针对管道易腐蚀的弯头部位,设计了一种管外放置的远场涡流探头,可实现对弯头内壁或外壁缺陷深度的定量。然而,管道远场涡流探头采用激励线圈与检测线圈同轴放置的结构,检测线圈放置于距离激励线圈的2~3倍管内径处,其探头结构不适于铆接构件隐藏缺陷的检测。

曲民兴和周连文[17]采用多种磁场导引和抑制方法在导电平板中产生远场涡流效应,为导电板材远场涡流检测技术奠定了基础。Sun等[18]设计了一种适用于飞机多层平板结构检测的平面远场涡流探头,激励线圈与检测线圈呈异轴放置,激励线圈位于铆钉中心,双检测线圈环绕铆钉形成差分,可检测飞机裂纹及腐蚀坑等缺陷。杨宾峰和胥俊敏[19-21]采用激励线圈位于铆钉中心、检测线圈环绕铆钉旋转的检测方法,通过信号增强和磁场抑制的共同作用在铆接结构中实现远场涡流效应,验证了铆接结构缺陷检测的可行性。然而,飞机机身铆钉密集,检测空间相对狭小,常规远场涡流探头尺寸较大容易受到相邻铆钉干扰,同时由于远场涡流效应通过位于远场区的检测线圈拾取间接耦合通道能量实现,激励线圈与检测线圈存在一定间距,激励线圈位于铆钉中心,检测线圈距离铆钉则相对较远,探头尺寸亦随之增大,并且铆接构件隐藏缺陷一般沿铆钉孔边开裂,检测线圈距离铆钉较远不利于铆钉孔边隐藏缺陷的检测,缺陷检测灵敏度较低。

针对上述问题,以飞机金属铆接构件为研究对象,建立了金属铆接构件隐藏缺陷检测三维模型,优化屏蔽阻尼材料,采用激励线圈与检测线圈均环绕铆钉旋转检测方法,研究激励线圈-铆钉-检测线圈不同夹角位置的检测灵敏度,并进行了试验验证,为飞机金属铆接构件远场涡流检测的实践提供技术支撑。

1 检测机理

平面远场涡流检测的激励线圈与检测线圈呈异轴放置,激励线圈加载低频正弦信号,产生交变电磁场,电磁场能量经由两个传输通道进行传播:一是直接耦合通道,电磁场能量经被检工件表面到达检测线圈,二是间接耦合通道,电磁场能量从被检工件表面向其内部传播,两次穿过被检工件后被检测线圈拾取。通过在激励线圈与检测线圈之间加装磁屏蔽材料,使得直接耦合通道能量迅速衰减,迫使激励磁场能量向工件内部传播,位于远场区的检测线圈拾取携带工件缺陷信息的间接耦合磁场,在被检工件中实现远场涡流效应,平面远场涡流检测原理如图1所示。

图1 平面远场涡流检测原理Fig.1 Testing principle for plate remote field eddy current

激励线圈输入低频正弦信号,产生一个变化缓慢的时变磁场,根据法拉第电磁感应定律,时变磁场在周围空间激发时变电场,该电场在被检工件中感生出涡流场,远场涡流的波动方程可由麦克斯韦方程组推导得出:

(1)

式中:H为磁场强度;J为电流密度;t为时间;D为电位移矢量。由于被检工件为线性、各向同性材料,则:

(2)

引入矢量恒等式:

(3)

(4)

式中:μ为磁导率;σ为电导率。式(4)为各向同性线性介质中磁场强度H波动方程的一般形式。亥姆霍兹定理指出,需对矢量磁位的散度加以定义,则洛伦兹规范为

(5)

(6)

式中:j为虚数单位;ω为角频率;A为矢量磁位;φ为标量电位函数。在圆柱坐标系下,矢量磁位A只有圆周方向分量,因此可将矢量磁位方程式(6) 简化为

-J+jωσA

(7)

式中:r、z为圆柱坐标系的基向量。由法拉第电磁感应定律可知线圈感应电压为

(8)

式中:ψ为通过线圈的磁通量;n为线圈匝数;s为线圈截面积;B为磁感应强度。由式(8)可以看出线圈的感应电压U与磁感应强度B成线性关系,因此可通过检测线圈感应电压U的变化识别缺陷。

2 仿真模型

2.1 建立模型

仿真模型主要由铝合金平板、铆钉、远场涡流检测探头及空气构成,模型剖面图如图2所示。铆接构件长×宽尺寸为300 mm×300 mm,总厚度为12 mm,模拟4层厚度为3 mm的铝合金平板铆接状态,铆钉沉头直径为3.2 mm。激励线圈采用圆形结构,内径为5 mm,壁厚为1 mm,高度为4 mm,匝数为1 000匝,检测线圈采用矩形结构,内长×内宽尺寸为5 mm×2 mm,壁厚为1.5 mm,高度为2.5 mm,匝数为1 200匝,采用激励线圈-检测线圈同步环绕铆钉旋转的检测方式,激励频率为500 Hz,激励电流为100 mA,模型材料物理性能参数见表1。模型主要计算激励线圈-铆钉-检测线圈夹角分别为90°、135°和180°时的金属铆接构件隐藏缺陷远场涡流检测的检测灵敏度,模型如图3所示。

图2 模型剖面图Fig.2 Sectional view of model

表1 材料物理性能参数Table 1 Physical property parameters of material

图3 仿真模型Fig.3 Simulation model

2.2 屏蔽阻尼优化

加装屏蔽阻尼可迅速衰减直接耦合通道磁场能量,缩短线圈间距,进一步减小探头尺寸,因此为对比激励线圈-铆钉-检测线圈夹角不同时的检测效果,需对屏蔽阻尼进行优化并确定线圈间距。保证激励线圈参数不变,磁路采用罐形锰锌铁氧体,磁路厚度设为1 mm,屏蔽阻尼总厚度为2 mm,激励线圈、磁路及屏蔽阻尼之间采用空气填充,加装屏蔽阻尼后剖面图如图4所示。在激励信号为100 mA、500 Hz情况下,研究无屏蔽、铝、铜、铝+铜、 铜+铝等屏蔽罩对磁场的屏蔽性能,沿激励线圈径向方向,提取铆接构件表面磁场强度,结果如图5所示。

图4 加装屏蔽阻尼后剖面图Fig.4 Sectional view after installing shielding damping

图5 屏蔽性能对比Fig.5 Comparison of shielding performance

由图5可得,磁场沿着激励线圈径向方向不断衰减,加装屏蔽阻尼时衰减幅度较大,组合屏蔽阻尼比单一屏蔽阻尼的磁场屏蔽性能要好,当磁场穿过铝+铜组合屏蔽阻尼后,磁场屏蔽性能达到最佳。进一步提取加装不同屏蔽材料时金属铆接构件上表面水平分量实部和虚部磁场强度,得到不同屏蔽材料相应的幅值和相位特性曲线,结果如图6所示。

由图6(a)可以看出,当屏蔽阻尼为铝+铜时,幅值特性曲线在距激励线圈中心14 mm处出现拐点,且曲线衰减速率较快,可更好抑制直接耦合通道能量;由图6(b)可以看出,不同材料屏蔽阻尼相位特性曲线均发生突变,且在远场区下降速率趋于平缓,当屏蔽阻尼为铝+铜时,相位在距激励线圈中心10 mm发生突变,在距激励线圈中心30 mm后下降速率趋于平缓,相比之下远场区距离激励线圈中心最近,说明屏蔽阻尼为铝+铜时对直接耦合通道能量屏蔽作用较好,此时远场区位于距离激励线圈中心30 mm处,后续研究激励线圈与检测线圈间距采用30 mm。

图6 屏蔽阻尼远场涡流特性曲线Fig.6 Characteristic curves of remote field eddy current of shielding damping

2.3 线圈夹角优化

建立激励线圈-铆钉-检测线圈夹角分别为90°、135°和180°时的金属铆接构件隐藏缺陷远场涡流检测模型。由于铆钉孔边疲劳裂纹扩展过程存在穿透裂纹和未穿透裂纹两种状态,根据缺陷体积当量计算,裂纹长度一致时穿透裂纹较易检出,因此为进一步测试探头检测灵敏度,使用人工刻槽模拟未穿透状态下的疲劳裂纹,并通过人工刻槽长×宽×深所得体积当量表征缺陷大小,模型中缺陷长×宽×深尺寸为10 mm×0.2 mm×2 mm, 埋深为6 mm,激励线圈加载频率为500 Hz, 电流为100 mA。设置激励线圈和检测线圈中心距为30 mm不变,激励线圈和检测线圈在一定角度内均以4°为步进同步环绕铆钉进行旋转扫查,对比激励线圈-铆钉-检测线圈夹角分别为90°、135°和180°时缺陷检测效果,具体扫查方式如图7所示,线圈夹角不同时缺陷检测仿真结果如图8所示。

图7 扫查方式Fig.7 Scanning method

图8 线圈夹角不同时缺陷检测仿真结果Fig.8 Simulation results of defect detection with different coil angles

由图8可得,当检测线圈经过缺陷处时,检测信号幅值和相位均达到峰值,且保持线圈中心距为30 mm不变,随着激励线圈-铆钉-检测线圈夹角减小,旋转检测半径增大,导致检测信号幅值相位均呈下降趋势,同时探头尺寸变大,当线圈夹角为180°时检测信号幅值和相位均达到最大,且探头尺寸相对较小,其幅值和相位分别为8.17×10-7V、1.03°。

设置激励线圈-铆钉-检测线圈夹角为180°,仿真研究缺陷长度、深度不同时对检测信号的影响,先保证宽×深为0.2 mm×2 mm不变,对长度分别为8、10 mm和12 mm的缺陷进行检测,再保证长×宽为10 mm×0.2 mm不变,对深度分别为1、2 mm和3 mm的缺陷进行检测,为缩短仿真计算时间,激励线圈和检测线圈同步环绕铆钉在70°至110°内以2°为步进进行旋转扫查,不同长度缺陷检测信号变化如图9所示,不同深度缺陷检测信号变化如图10所示。

图9 不同长度缺陷检测信号Fig.9 Detection signal of different length defects

图10 不同深度缺陷检测信号Fig.10 Detection signal of different depth defects

由图9可得,保证缺陷宽深不变,当缺陷长度为12 mm时检测信号幅值和相位均达到峰值,其信号幅值为1.18×10-6V,相位为1.41°,幅值分别是长度为8、10 mm时的2.41倍、1.45倍,相位分别是长度为8、10 mm时的2.06倍、1.37倍。由图10可得,保证缺陷长宽不变,当缺陷深度为3 mm时检测信号幅值和相位均达到峰值,其信号幅值为1.28×10-6V,相位为1.72°,幅值分别是深度为1、2 mm时的3.79倍、1.57倍,相位分别是深度为1、2 mm时的4.41倍、1.67倍。

3 试验验证

为验证仿真模型参数对实际金属铆接构件隐藏缺陷的检测能力,建立金属铆接构件隐藏缺陷远场涡流检测系统,如图11所示。检测系统包括任意波形发生器、滤波器、锁相放大器、远场涡流探头和计算机。任意波形发生器将激励信号输入到激励线圈,由检测线圈拾取金属铆接构件的感应电压变化,通过滤波器和锁相放大器对涡流信号进行滤波放大处理,最后由计算机采集处理涡流检测信号。

图11 远场涡流检测系统Fig.11 Testing system for remote field eddy current

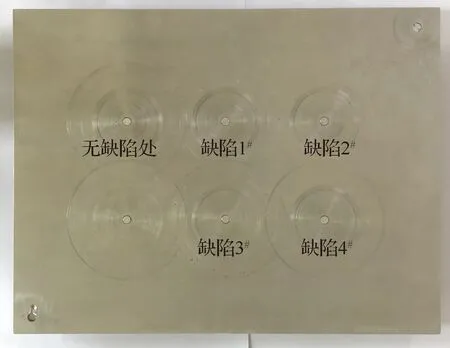

制作如图12所示铆接试块,模拟实际金属铆接构件。铆接试块由4层厚度为3 mm的铝合金平板铆接而成,铝合金平板长×宽尺寸为300 mm×230 mm,在其中一块平板的铆钉孔沿边处加工宽度为0.2 mm的人工刻槽模拟实际裂纹,人工刻槽尺寸大小根据体积当量关系设计,参数如表2所示,其中缺陷埋深可通过调整铝合金平板确定。采用上述远场涡流检测系统对铆接试块进行检测,激励电流为100 mA,激励频率为500 Hz,分别使用激励线圈-铆钉-检测线圈夹角为90°、135°和180°的远场涡流检测探头对埋深为6 mm、长×宽× 深尺寸为10 mm×0.2 mm×2 mm的缺陷进行检测,检测时探头放置于带刻度的圆形亚克力板中以控制探头旋转步进,3种探头结构对铆接构件隐藏缺陷检测效果如图13所示。

图12 铆接试块Fig.12 Riveting test block

表2 人工刻槽参数Table 2 Parameters of manual notching

图13 线圈夹角不同时缺陷检测试验结果Fig.13 Test results of defect detection with different coil angles

由图13可得,激励线圈与检测线圈中心距为30 mm不变,激励线圈-铆钉-检测线圈夹角为180°时,检测效果达到最佳,其检测信号幅值为816.33 mV,而仿真中线圈夹角为180°时检测信号幅值为8.17×10-7V,两者相差近106倍,这是由于远场涡流信号十分微弱,试验中检测信号经过滤波和放大处理,而仿真中缺陷信号直接由检测线圈感应电压变化表征,故仿真与试验结果数量级相差较大。为验证仿真与试验结果一致性,提取仿真与试验结果中线圈夹角不同时缺陷检测信号幅值,保证试验结果中检测信号幅值不变,以线圈夹角为180°时信号幅值为基准,将仿真结果中信号幅值映射至试验结果中,线圈夹角不同时仿真与试验对比结果如图14所示。

图14 仿真与试验对比结果Fig.14 Comparison results of simulation and test

由图14可得,保持线圈中心距为30 mm不变时,检测信号幅值和相位均随线圈夹角的增大而呈现增大的趋势,激励线圈-铆钉-检测线圈夹角从180°以45°为步进减小至90°时,仿真结果中信号幅值分别减小了23.9%、87.9%,试验结果中信号幅值分别减小了18.4%、69.5%,仿真与试验结果均表明当激励线圈-铆钉-检测线圈夹角为180°时,检测效果达到最佳。

进一步验证优化后探头对不同长度、深度缺陷的检测能力,任意波形发生器将电流为100 mA、频率为500 Hz的正弦信号输入到激励线圈,使用优化后探头对埋深均为6 mm的缺陷1、缺陷2、缺陷3和缺陷4进行检测,通过锁相放大器提取检测线圈感应电压幅值,检测结果如图15所示。

图15 不同长度、深度缺陷检测结果Fig.15 Test results of defects of different lengths and depths

由图15可得,缺陷信号均呈现单峰状态,埋深为6 mm时缺陷1、缺陷2、缺陷3和缺陷4信号幅值分别为211.91、444.24、413.78、816.33 mV。缺陷长宽不变,缺陷2信号幅值为缺陷1的2.10倍,缺陷4信号幅值为缺陷3的1.97倍, 缺陷信号幅值随深度增加而变大;缺陷宽深不变,缺陷3信号幅值为缺陷1的1.95倍,缺陷4信号幅值为缺陷2的1.84倍,缺陷信号幅值随长度增加而变大。为进一步对比缺陷信号幅值与体积当量的关系,以缺陷1为基准,将缺陷1~4的信号幅值与体积当量通过倍数关系进行对比,对比结果如图16所示。

图16 缺陷信号幅值与体积当量对比结果Fig.16 Comparison results of defect signal amplitude and volume equivalent

由图16可得,缺陷1~4的检测信号幅值与其体积当量关系相对应,同时保证缺陷体积当量一致时,对比缺陷2与缺陷3的检测信号可发现,缺陷2的检测信号幅值相比缺陷3增加了6.86%, 因此在一定缺陷尺寸范围内,缺陷体积当量相同,优化后探头对缺陷深度更加敏感。试验结果与仿真结果一致,表明优化后平面远场涡流探头可实现对飞机金属铆接构件隐藏缺陷的检测。

4 结 论

1) 屏蔽阻尼可迅速衰减直接耦合通道磁场能量,使得远场区提前并缩短线圈间距,当屏蔽阻尼为铝+铜时,屏蔽性能达到最佳,远场区距离激励线圈中心最近,此时远场区位于距离激励线圈中心30 mm处。

2) 保证线圈中心距为30 mm不变时,随着激励线圈-铆钉-检测线圈夹角减小,旋转检测半径增大,导致检测信号幅值相位均呈下降趋势,同时探头尺寸变大,当激励线圈-铆钉-检测线圈夹角为180°时,检测效果达到最佳,探头尺寸相对较小。

3) 优化后平面远场涡流探头可检测埋深6 mm、 长×宽×深尺寸为5 mm×0.2 mm×1 mm的金属铆接构件隐藏缺陷,缺陷信号幅值与其体积当量关系相对应,且随缺陷长度、深度的增加呈上升趋势,同时在一定缺陷尺寸范围内,缺陷体积当量相同,优化后探头对缺陷深度更加敏感。