某型号柴油机曲轴中心孔修正工艺研究及验证 Research and Verification on Correction Technology of Crankshaft Center Hole of a Diesel Engine

2021-11-30李二红LIEr-hong张晓辉ZHANGXiao-hui陈建军CHENJian-jun曹美文CAOMei-wen张仓平ZHANGCang-ping

李二红 LI Er-hong 张晓辉ZHANG Xiao-hui 陈建军 CHEN Jian-jun 曹美文 CAO Mei-wen 张仓平 ZHANG Cang-ping

摘要:针对某型号柴油机曲轴中频感应淬火和加工精度要求高的特点,在曲轴中频感应淬火后开展曲轴中心孔修正工艺研究,通过开展主轴颈径跳动值的分析、优化中心线的选择、中心基准的设定、中心孔的修正等研究内容,经多轮次工艺试验,验证了该工艺方法的有效性,解决了该曲轴因中频感应淬火变形较大,精磨时会出现磨削余量不均匀或无法磨出的问题,满足了该柴油机曲轴的研制要求。

Abstract: According to the characteristics of medium frequency induction quenching and high machining accuracy requirements of a diesel engine crankshaft, the research on the correction process of the crankshaft center hole is carried out after the crankshaft medium frequency induction quenching. Through the analysis of the runout value of the main journal diameter, the selection of the optimized center line, the setting of the center datum, the correction of the center hole and other research contents, through multiple rounds of process tests, The effectiveness of the process method is verified, and the problems of uneven grinding allowance or inability to grind out during fine grinding due to large deformation of the crankshaft due to medium frequency induction quenching are solved, which meets the development requirements of the diesel engine crankshaft.

關键词:曲轴;中频感应淬火;中心孔;修正

Key words: crankshaft;medium frequency induction quenching;center hole;correction

中图分类号:TH161 文献标识码:A 文章编号:1674-957X(2021)22-0089-03

0 引言

曲轴是柴油机的核心零部件之一,曲轴的加工质量和加工精度直接影响柴油机的安全性、稳定性、动力性能等。在曲轴加工过程中,中心孔是非常重要的定位基准和检验基准,曲轴两端中心孔加工质量的好坏直接影响到曲轴的加工精度。某型号柴油机曲轴要求对曲轴的主轴颈和连杆颈进行中频感应淬火,提高曲轴的耐磨性、强度等性能指标,同时对曲轴的精加工精度要求较高。曲轴作为典型的细长轴,在中频感应淬火后,容易发生较大的变形,在后续精磨工序中,以曲轴两端中心孔支撑进行精磨时,由于主轴颈外圆径向跳动值太大会导致精磨时出现偏磨或黑皮现象,会直接导致曲轴性能降低或最终报废。为此,开展曲轴中心孔修正工艺研究,提高曲轴中频感应淬火后主轴颈与曲轴两端中心孔同轴度,使磨削余量更均匀,对提高曲轴的磨削质量和柴油机可靠性具有重要意义。

1 工艺性分析

1.1 曲轴结构特点分析

某型号曲轴设计如图 1 所示。曲轴总长2245 mm,主轴颈直径 Φ143()mm,连杆颈直径 Φ106()mm;平行度 0.01mm ,表面粗糙度 Ra0.2μm,淬火层深度为4mm,淬火层硬度为49-53HRC,总环同轴度Φ0.05mm(以主轴颈2-8为基准)。

曲轴中频淬火要求和主轴颈总环同轴度的要求较为严格,该设计要求的能否实现是曲轴可靠性和柴油机稳定性实现的重要保证,因此,该曲轴的制造关键技术是既要满足中频感应淬火的工艺要求,又要通过工艺优化,在不允许校直的前提下,满足曲轴在精磨后同轴度、平行度、淬火层深度等技术指标,所以,在曲轴中频感应淬火后,开展中心孔修正工艺技术研究,使曲轴主轴颈的磨削余量的分布比采用原有加工方法更均匀,有利于提高曲轴的磨削质量,降低零件废品率。

1.2 工艺难点分析

从零件设计结构和精度要求分析,曲轴的加工主要有两个难点。一是该曲轴的中频感应淬火,在中频感应淬火过程中曲轴容易发生变形,且变形量较大,主轴颈的外圆径向跳动值较大,精磨时会出现磨削余量不均匀或无法磨出的现象;二是该曲轴属于典型的细长轴,在磨削过程中,由于砂轮进给磨削力的作用,曲轴中频感应淬火后圆角部位残余应力的释放以及精密磨削基准轴线的选择等因素,对曲轴精磨后各轴颈的同轴度、平行度等形位公差有着极大的影响,因此,在中频感应淬火后,开展中心孔修正工艺技术研究,使得曲轴主轴颈的磨削余量的分布比采用原有加工方法更均匀,有利于提高曲轴的磨削质量,降低零件废品率。

1.3 存在的问题

曲轴在中频感应淬火后,曲轴的变形量较大,在以曲轴两端中心孔支撑进行精磨时,由于跳动值太大会导致曲轴在精磨时出现出现偏磨或黑皮现象,直接导致曲轴性能降低或最终报废,在过去,我们为了使曲轴精磨时余量更均匀,通常采用使用车床修正曲轴两端的中心孔。具体方法为:①以曲轴的大端外圆定位,用车床三爪卡盘夹紧曲轴大端外圆,在靠近曲轴小端的主轴颈外圆使用中心架定位,车床主轴带动曲轴旋转,在车床尾座安装中心钻,手动操作修正中心孔;②以曲轴的小端外圆定位,用车床三爪卡盘夹紧曲轴小端外圆,在靠近曲轴大端的主轴颈外圆使用中心架定位,车床主轴带动曲轴旋转,在车床尾座安装中心钻,手动操作修正中心孔。

但使用该工艺方法存在以下缺点:①曲轴的中心孔在车床上,通过两次定位,两次装夹加工,两端中心孔的同轴度差,直接影响曲轴的加工精度。②加工时主要以曲轴的两端外圆和部分主轴颈定位,造成主轴颈与两端的中心孔之间同轴度差,磨削余量不均匀,直接影响磨削质量。③由于车床修正中心孔采用的方法是曲轴旋转的形式,由于曲轴的转速不能太高,加工时手动进刀,进给速度无法控制,会造成中心孔加工的表面粗糙度不佳、圆度差,当顶尖与中心孔配合时,二者接触方式由线接触变为点接触,在工件旋转过程中,工件受到磨削力后,会沿着中心孔的形状发生偏移,导致顶尖夹持的曲轴磨削圆度差,跳动值大,进而影响曲轴的后续磨削。

2 工艺技术方案

通过上述分析,针对上述存在的问题,制定了在加工中心上使用倒角铣刀修正曲轴中心孔的工艺方案:曲轴主轴径跳动值检测与分析→优化中心线的选择→中心基准的设定→加工中心孔→修正后的主轴径跳动值检测。

3 工艺研究与验证

3.1 曲轴主轴颈跳动值检测与分析

首先,将曲轴放在检测平台上,测量以不同轴颈为基准的主轴颈外圆跳动值,其次,将曲轴安装在磨床上,用顶尖夹持,测量各主轴颈的外圆径向跳动值,记录在表格中(见表1)。

3.2 优化中心线的选择

根据曲轴轴颈跳动检测记录表中的数据,将各轴颈的跳动值通过折线的方式表达,如图2所示,观察曲轴在支撑不同部位的径向跳动值的趋势及范围。

通过折线图可知,曲轴在中频淬火后,以两端中心孔支撑检验的主轴颈的跳动值,明显大于支撑2-8轴颈和支撑3-7轴颈的检测值。

3.3 中心基准的设定

3.3.1 中心调整装置的设计

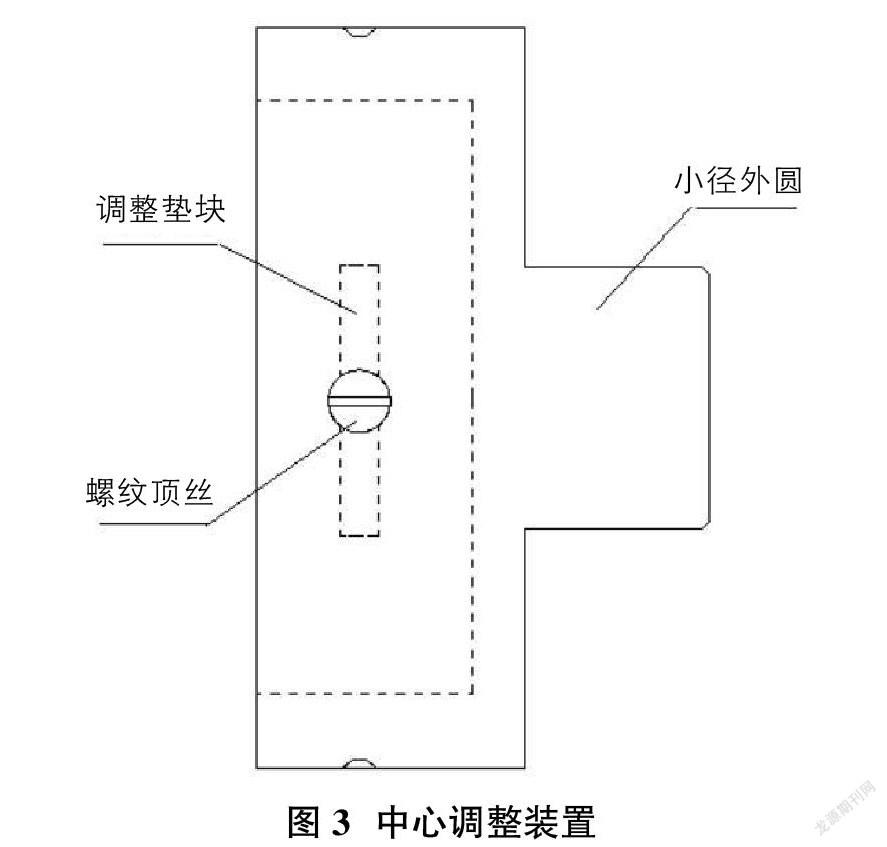

通过上述分析,可知曲轴在中频感应淬火后,以3-7主轴颈为支撑时,外圆径向跳动值相对其他支撑部位最小,所以曲轴两端中心孔的轴线与支撑3-7的轴线修正在同一轴线上时,可以实现以曲轴两端中心孔为基准时,各轴颈的径向跳动值较修正前减小的目的。为了实现两基准的統一,我们设计了一种中心调整装置,如图3所示,其主要功能是,将中心调整装置安装在两端轴头部位,通过调整螺纹顶丝进而调整与轴接触的活动调整垫块,使调整装置小径外圆中心与基准轴线同心。

3.3.2 中心基准的设定与验证

将曲轴放置在检测平台上,支撑主轴颈3-7,使用百分表找正3、7基准,按照图4所示,将中心调整装置分别安装在曲轴的两个端头,用两个百分表分别安放在两端中心调整装置外圆基准处,转动曲轴,调整装置的中心,通过观察两个百分表的示数,将两端头的调整装置的中心线与主轴颈3-7基准线调为一致,夹紧两端轴头。

3.4 中心孔的加工

3.4.1 曲轴的装夹与找正

曲轴中心孔的修正需要在加工中心上进行,由于曲轴属于细长轴,当曲轴以主轴颈3-7为支撑部位加工两端中心孔时,由于轴伸出部位悬深较长,在加工中心孔时,曲轴会发生较大的颤抖,最终会导致曲轴两端中心孔的位置有误差,修正效果较差。综合分析,我们设计了一套中心孔修正装夹夹具,将曲轴按照图5所示装夹,支撑主轴颈1和主轴颈9,通过调节可调支座,使用数控加工中心安装磁力表架及百分表,找正曲轴的主轴颈3-7。夹紧夹具,使用加工中心卧式铣头,安装中心找正装置,分别找正曲轴两端中心调整装置,设置相应的中心零点,然后拆掉两端的中心调整装置,使用60°倒角铣刀,以两侧的中心零点,按照工艺要求,分别加工两侧中心孔。

3.4.2 中心孔加工工艺优化

中心孔的修正,实质是通过“借偏心”的方法,提高曲轴主轴颈与曲轴两端中心孔轴线的同轴度,所以,我们在中心孔修正时使用倒角铣刀铣削的加工方式,该铣削方式可以修正位置偏差,进而避免了在车床上使用钻头或锪钻修正的缺点,保证了孔的位置精度;其次,倒角铣刀有多个铣刀片同时加工,多个刀刃铣削加工时,加工过程受力平衡,避免由于刀片单边受力导致中心孔圆度差,倒角精确光洁度好;同时,倒角铣刀的刀片优选涂层刀片,该类刀片的硬度高,耐磨性好,通过匹配合适的切削参数,可以提高中心孔倒角部位的表面加工质量。

其次,在倒角铣刀铣削倒角后,使用细砂纸进行研磨中心孔,去掉中心孔上的翻边及毛刺,进而提高两端中心孔的同轴度,提高在磨床上顶尖夹紧后轴线的精度。

3.5 工艺验证

将修正后的曲轴安装在磨床上,用顶尖支撑,使用百分表检测各主轴颈的外圆径向跳动值,记录检测数据,对比修正前与修正后主轴颈的外圆径向跳动值,如表2所示。

根据表2数据,可以发现,曲轴经过中心孔的修正后,支撑两端中心孔检验的跳动值较修正前明显减小,同时,利用该工艺方法,修正其他5支曲轴,主轴颈外圆径向跳动值最大值均由“0.55mm-0.75mm”变为“0.25mm-0.35mm”,修正效果较好。

4 结论

通过开展曲轴中心孔修正工艺研究,有效的降低了曲轴在中频淬火后以两端中心孔为基准的主轴颈跳动值,从而使主轴颈的磨削余量更均匀,同时,通过对专用工装的研究及工艺优化,缩短了曲轴加工周期,确保了试制进度。通过本文的工艺改进,通过使用中心可调装置,间接的进行实现“借偏心”,使用曲轴中心孔修正夹具加工曲轴两端中心孔,提高曲轴主轴颈与曲轴两端中心孔之间的同轴度,使得曲轴主轴颈的磨削余量的分布比采用原工艺方法更均匀,有利于提高曲轴的磨削质量,提高曲轴的加工精度,降低废品率。同时,该方法对同类产品的研制具有一定的借鉴和指导价值。

参考文献:

[1]齐勇.低速柴油机活塞杆细长轴超高精度磨削工艺研究及验证[J].柴油机,2018(40):49-52.

[2]宋蔚.曲轴两端中心孔的修正[J].金属加工,2008:41-42.

[3]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2007.

猜你喜欢

杂志排行

内燃机与配件的其它文章

- 纯电动汽车坡道起步防溜系统及控制策略的研究 Research on the Anti-Slip System and Anti-Slip Control Strategy of Pure Elect

- 气缸套网格状激光淬火机床设计 Design of Grid Laser Quenching Machine Tool for Cylinder Liner

- Arduino在汽车CAN通讯中的应用研究 Research on the Application of Arduino in Automobile CAN Communication

- 内燃机零部件结构设计及应用研究 Structural Design and Application Study of Internal Combustion Engine Components

- 汽车智能熄灯保护系统的开发 Development of Intelligent Lights-off Protection System for Automobile

- 基于Workbench的炭罐电磁阀流量特性分析与优化 Analysis and Optimization of Canister Purge Valve Flow Characteristics Based on Workbench