新型一体式电控制动助力器的系统诊断研究

2021-11-29顾韡婷崔海峰张斌

顾韡婷,崔海峰,张斌

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

随着油耗/排放日渐严苛的需求,以及新能源车型的普及,驱动系统向低真空/无真空发展,电控制动助力系统取代传统真空制动助力系统已成为制动系统发展主要趋势[1]。

本文作者根据多年从事电控制动助力系统设计和实际应用的经验,叙述新型一体式电控制动助力器的工作原理和系统诊断方法,以便在其他底盘电控零件的设计中推广应用。

1 新型一体式电控制动助力器简介

图1为一体式电控制动助力器。

图1 一体式电控制动助力器

一体式电控制动助力器(eBoost)可视为电控制动助力器(ibooster)和电控稳定控制模块(ESP)集成化新技术产品,如图1所示,由控制单元(ECU),液压调节模块,助力电机,踏板感觉模拟器以及其他附件组成。

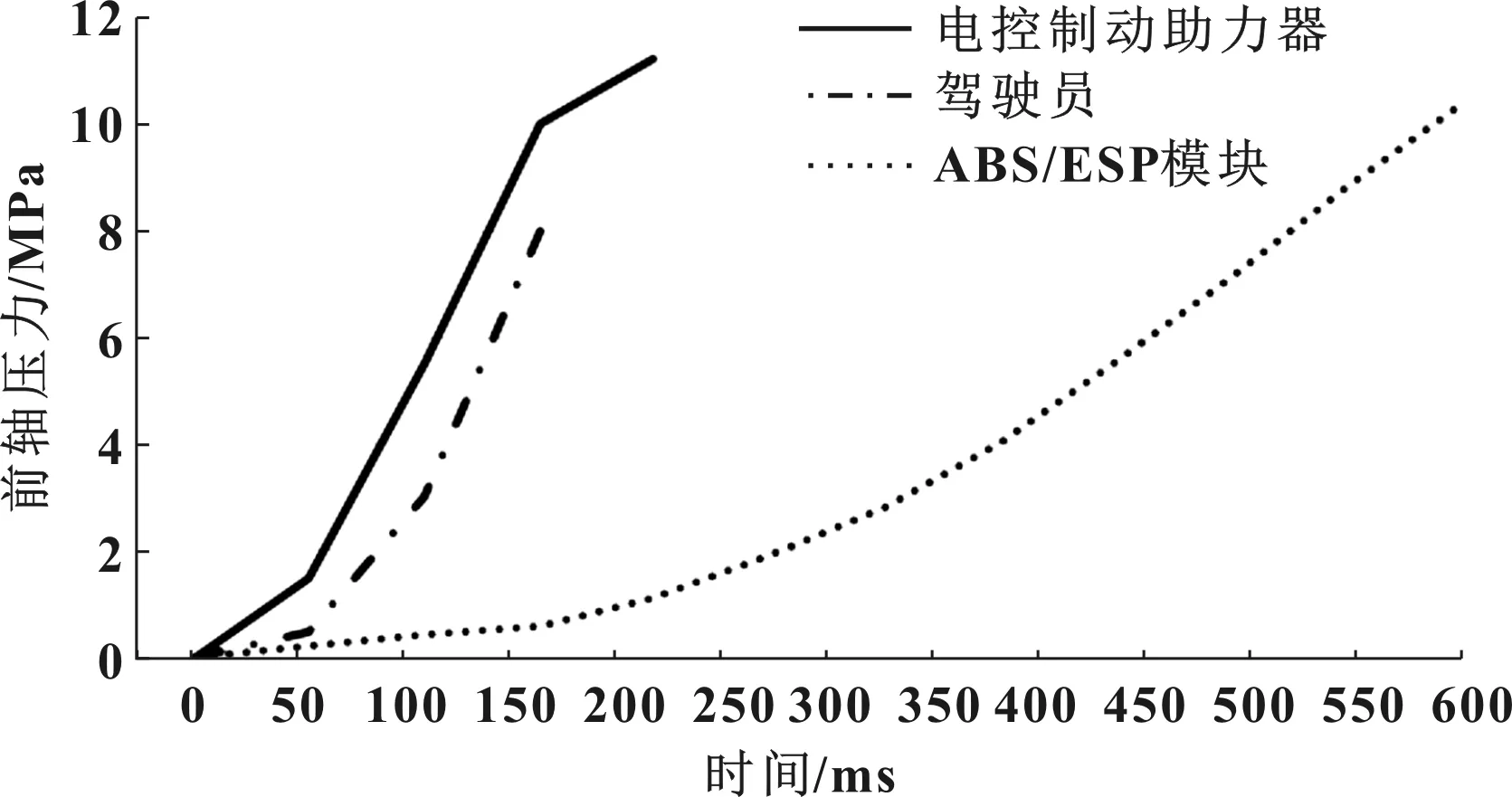

相比于传统ABS/ESP模块,电控制动助力器具有制动踏板解耦,可软件标定踏板感觉和多模式,同时还具有可高制动响应速率主动增压的特点,可实现极限驾驶员制动响应能力(150 ms/10 MPa),如图2所示。以上特点使得一体式电控制动助力器在实现制动能量回收及主动安全功能上具有显著的优势[2]。配置了一体式电控制动助力器的新能源车辆可实时根据驾驶员的制动需求调配驱动电机的倒拖扭矩和液压系统制动的压力,从而达到大于0.3g的全效能再生制动能量回馈。同时,随着ENCAP 2020版新增侧向行人和助动车AEB碰撞保护条目(6.5.7),对于AEB响应时间提出600 ms达到减速度0.81 m/s2的高性能要求,电控制动助力器的高速率制动建压响应是未来满足NCAP 5星级安全评定的主要技术方案和智能驾驶线控冗余制动的发展趋势[3]。

图2 不同类型液压制动系统建压响应速率对比

2 一体式电控制动助力器的工作原理和系统诊断

2.1 工作原理

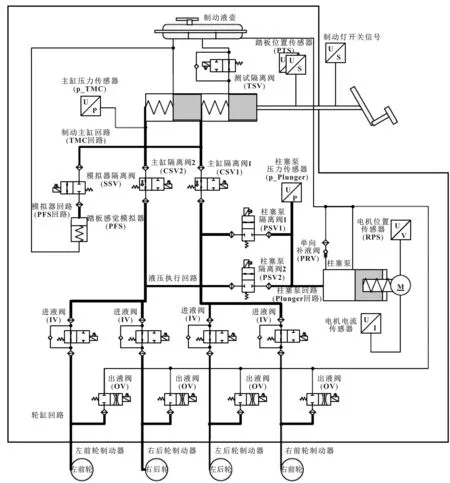

一体式电控制动助力器eBoost可视为ibooster和ESP的集成化新产品,工作原理如图3所示[4]。

图3 一体式电控制动助力器液压原理图

除了传统ABS/ESP模块具有的4个常开的进液阀(IV)和常闭的出液阀(OV),电控制动助力器的液压单元内还包括了两个常开的主缸隔离阀(CSV),两个常闭的柱塞泵隔离阀(PSV),一个常开的测试隔离阀(TSV),一个常闭的模拟器隔离阀(SSV)和一个单向补液阀(PRV)。当电控制动助力器进行电动助力时,SSV打开,制动主缸回路(TMC回路)的制动液通过模拟器回路(PFS回路)进入踏板感觉模拟器(PFS)中,从而实现踏板解耦;与此同时PSV打开,CSV闭合,电机经减速机构推动柱塞泵建立和驾驶意图相对应的制动压力,柱塞泵内的制动液通过柱塞泵回路(Plunger回路),液压执行回路和轮缸回路进入制动卡钳,实现了线控制动。当电控制动助力器未通电或故障降级进入助力关闭状态时,电磁阀均处于初始状态,制动主缸内的制动液通过TMC回路和轮缸回路直接进入制动卡钳。

电控制动助力器内置有踏板位置传感器(PTS),主缸压力传感器(p_TMC),柱塞泵压力传感器(p_Plunger)和电机位置传感器(RPS),可实现行程冗余校验,压力冗余校验,以及行程和压力的关系校验。结合相关回路电磁阀作动并配合TSV测试隔离阀,可进行多种液压回路的压力/容积(Pressure/Volume,PV)目标关系曲线的诊断测试,以及进行驾驶员或主动制动意图和车辆实际制动压力的校核,因此具备了对整个制动系统诊断和实时安全监控的能力。文中以典型液压系统自检和制动工况为例,介绍了电控制动助力器的主动建压和被动建压诊断和检测。

2.2 系统主动建压诊断和检测

主动建压诊断和检测目的是确认包括电控制动助力器在内的车辆制动系统,在日常使用的启动和熄火状态下功能正常,在生产制造和售后维修满足产品和系统设计要求。它利用集成式电控制动助力器的液压解耦特征,在车辆静态非制动作动工况下,控制如图3液压原理图中的电磁阀作动,并进一步通过电机主动建立系统诊断压力,可进行如表1所示目标检测回路的阻滞和泄漏等诊断。

表1 主动建压诊断和检测工况梳理

该测试在每个点火循环内至少进行一次,且为电控制动助力器主动建压测试,无需驾驶员介入。测试过程如遇到驾驶员或主动安全功能介入导致的系统检测未完成,将中断该次诊断,在后续循环满足测试条件下,再次进行相关诊断和检测。

熄火自检用于对制动系统进行熄火后的全面检测,确保下一个点火循环制动系统的安全可靠工作,因此诊断步骤较为复杂且涉及多个测试回路。该测试分为以下3个步骤:

(1)CSV关闭实现TMC回路隔离,PSV打开,电机对图3中Plunger+轮缸回路增压以消除摩擦片和制动盘之间的间隙,提高测试的准确性。测试完成后电机泄压,活塞退回至初始位置。

(2)PSV关闭,电机对Plunger回路增压,通过对比柱塞泵压力和活塞位置计算柱塞泵回路中存在的空气量Vair1。测试完成后电机泄压,活塞退回到初始位置。如果Vair1大于门限值,则系统置出故障码并请求点亮故障灯,制动助力降级。

(3)PSV1打开,TSV关闭,电机对液压备份回路(TMC+Plunger+轮缸)进行建压,通过对比柱塞泵压力和活塞位置计算液压备份回路中存在的空气量Vair。因此TMC回路+ABS调节回路+轮缸回路的空气量为Vair2=Vair-Vair1。如果Vair2大于门限值,则系统置出故障码并请求点亮故障灯,制动助力降级。

2.3 系统被动建压诊断和检测

由于主动建压检测存在驾驶员介入导致的诊断过程中断,需进一步采用被动建压诊断和检测确保每一次驾驶员制动或主动安全的制动控制工况,如AEB、ACC等,制动系统功能和性能的安全可靠实现。

在驾驶员制动作动工况下,CSV关闭,PSV打开,TMC回路和轮缸回路处于液压解耦状态。利用TMC回路中的踏板推杆行程传感器和主缸回路的压力传感器,可进行该回路的制动工作过程故障诊断。利用Plunger回路中的电机位置传感器和轮缸回路的压力传感器,可以进行Plunger回路和轮缸回路的制动工作过程故障诊断,系统被动建压原理图如图4所示。

图4 被动建压诊断和测试系统原理图

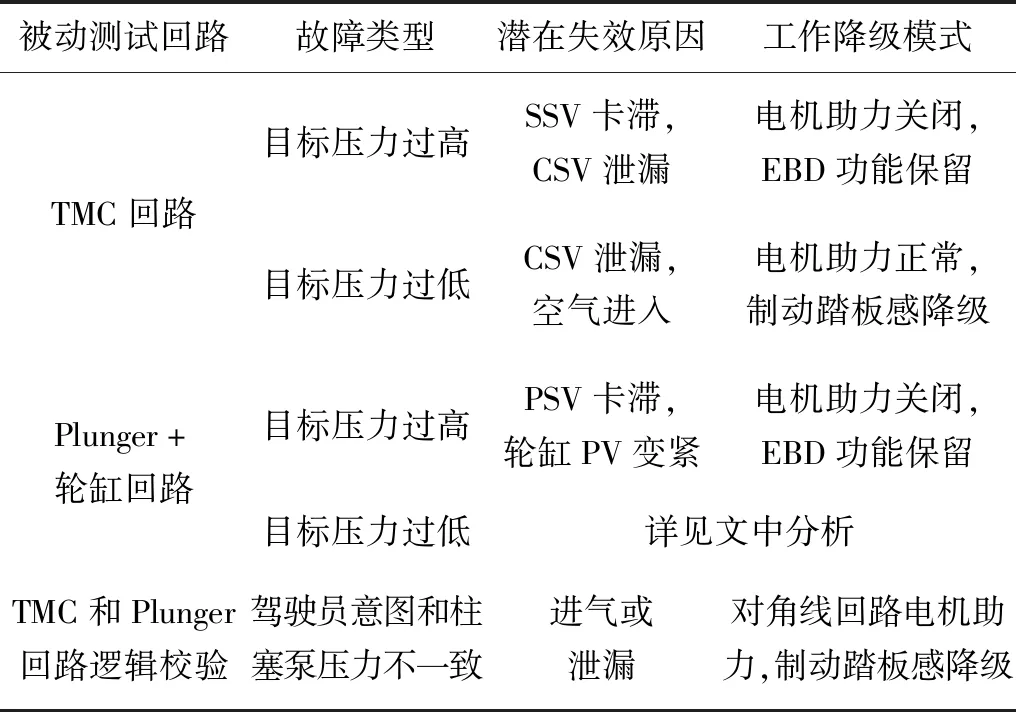

表2梳理了被动建压诊断和检测工况。其中Plunger回路+轮缸回路,由于涉及零部件较多,潜在失效原因包括CSV电磁阀泄漏、Plunger回路液压泄漏、OV电磁阀泄漏等等。

表2 被动建压诊断和检测工况梳理

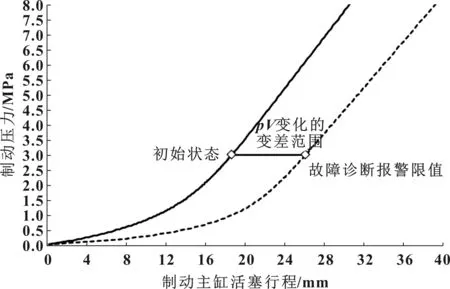

同时故障诊断设计还需考虑制动系统使用过程中合理的pV变化,既要保证故障诊断的可靠性,也要避免极限使用工况下pV变化导致的误诊断。如比利时路制动卡钳的Knock Back回弹,卡钳刚度和摩擦片弹性变形,摩擦片磨损和制动系统热变形等等。以该诊断为例,介绍诊断阈值的设计原理。

某车型Plunger回路目标压力过低诊断阈值设计原理如图5所示,首先,车辆处于无电机制动助力的初始工作状态,得到TMC主缸行程(耗液量)同液压回路传感器设计关系曲线,如图中实线所示。考虑上述各种极限工况pV变化的变差范围,最终得到虚线所示的理论故障诊断报警关系曲线MC_Travel/Pressure。其次,利用TMC活塞面积S1和Plunger活塞面积S2关系,换算可以得到车辆正常制动助力工况的故障报警关系曲线Plunger_Travel/Pressure,Plunger_Travel=MC_Travel*S1/S2。

图5 Plunger回路目标压力过低被动建压诊断设计原理

当Plunger回路被动诊断探测到目标压力过低,会首先交叉进行对角线回路电机制动助力,如可判断某对角线回路存在空气侵入或泄漏,会保留另一条对角线回路的电机制动助力功能,制动踏板感降级,从而实现了更好的降级助力性能。当两条对角线回路均无法实现制动助力,如Plunger回路故障,则电机关闭助力,保留EBD功能。

3 结论

文中结合新型电控助力器工作原理和液压解耦的工作特点,分别以系统静态熄火自检和动态轮缸目标压力过低为例,介绍了基于全制动系统主动加压测试和被动加压测试的方法、诊断和降级策略,上述方案可用于该新技术制动系统的启动和熄火自检,制动作动过程实时诊断,生产线和售后的检测,保证了再生制动和线控制动等先进控制功能的安全可靠工作,也为其他先进底盘线控电控系统的稳健诊断提供了借鉴经验。