白车身焊接边搭接量减小的研究

2021-11-29尹健

尹健

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510000)

0 引言

汽车轻量化减重课题一直是车企所关注的,目前行业内车身连接工艺仍以点焊为主,以往人工点焊受限于人为因素焊接精度随之波动,焊接边过小容易引起半点焊等质量缺陷,随着机器人自动焊接工作站的推广,焊接精度随之提高。根据焊接的物理特性,薄板焊接时的焊核直径较小,从而对应的焊接边宽度减小,目前以日系为代表的主机厂,在车身外覆盖件涉及的区域如前后门门洞、尾门门洞、顶盖与侧围搭接处都进行了焊接边的缩减,不仅达到了减重降本的目的,在外观质量上也有一定的提升。因此,在工艺开发阶段有必要针对上述区域进行合理的设计。

1 最小搭接边宽度的定义

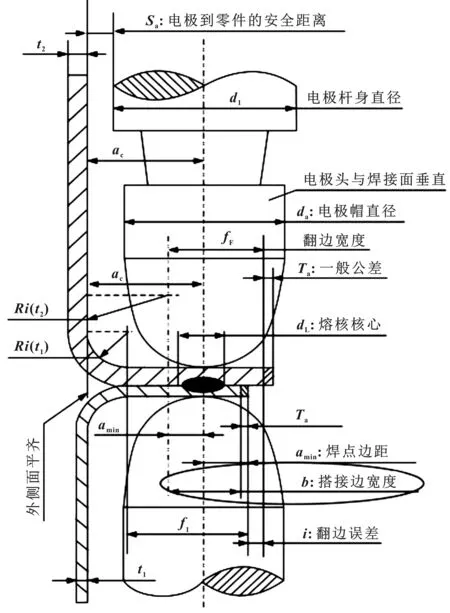

两块装配钢板的连续公共的搭边区域,其数值等于为实现工艺公差范围要求焊点的较小钢板的搭边尺寸,如图1所示。

图1 两层板搭接焊接时的尺寸示意

2 电极帽的选用

2.1 电极帽型号

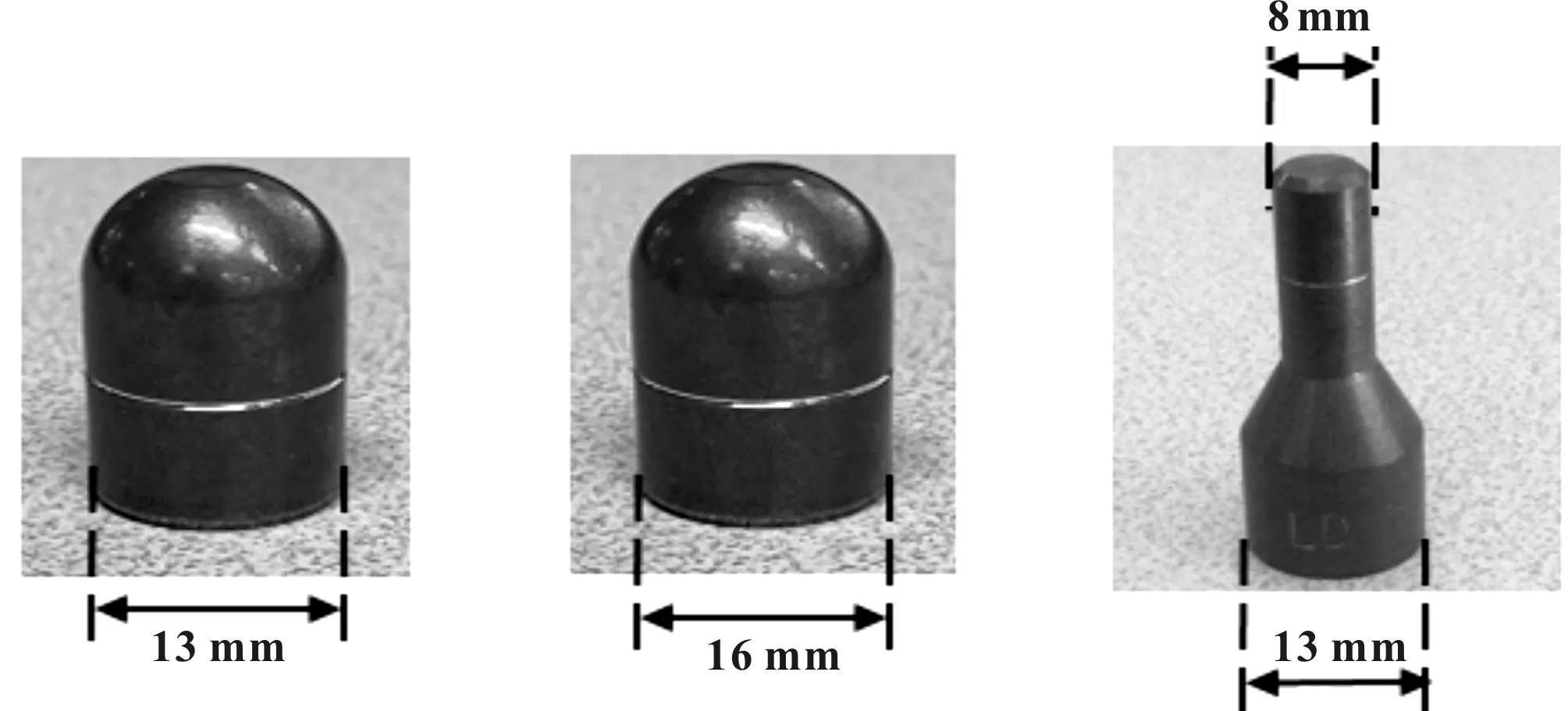

对于参考厚度不大于1.2 mm的装配钢板,建议使用直径为13 mm和端面直径为5 mm的电极;

对于参考厚度大于1.2 mm的装配钢板,建议使用直径为16 mm和端面直径为6 mm的电极;

对于顶盖特殊造型需求使用细长型饰条,建议使用基体直径为8 mm和端面直径为5 mm的异形电极(图2)。

图2 电极帽示意

2.2 焊点的焊核及热影响区

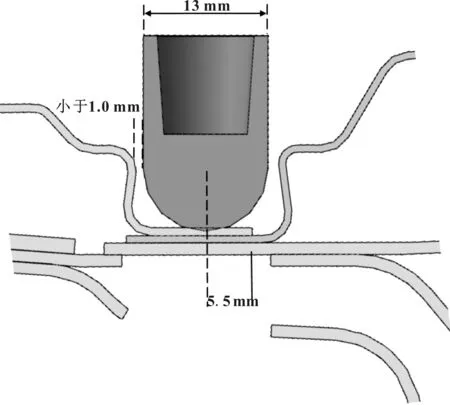

焊接材料经液化状态形成焊核,环绕着焊核周围有一个足够的热影响区,以保证形成的焊核冷却而无溅出。焊核宽度示意图如图3所示。

图3 焊核宽度示意

3 焊接边搭接量的计算

3.1 理论分析

焊核宽度计算公式为:

D=d+a

式中:D为焊核宽度;d为焊核直径;a为热影响区。

3.2 焊接边计算

目前各大主机厂对焊接搭接边宽度的要求不尽相同,在顶盖与侧围搭接区域,日系品牌中丰田、本田、日产搭接边宽度均已做到了11 mm,焊接电极采用φ8 mm的异形电极,其他区域前后门门洞、尾门门洞丰田采用φ16 mm的渐变式异形电极将搭接边做到了10 mm,日产、本田采用φ13 mm的常规电极将搭接边做到了12 mm,不同的电极直径对应的电极头寿命和修磨频次不同,主机厂需要根据节拍、产线规划做相应的调整[2]。文中将着重介绍使用不同的电极直径,机器人焊接普通钢板得出的一些参考结论。计算公式为:

b=D+E1+E2+E3

式中:b为焊接边宽度;D为焊核宽度;E1为打点偏差;E2为零件装配偏差;E3为切边偏差。

人工打点偏差±2.0 mm,考虑到白车身增打无专用夹具定位,机器人打点偏差按±0.5 mm计算,零件装配偏差±1.0 mm,切边偏差±0.5 mm。以往焊接形式以人工焊接为主,打点偏差高于机器人焊接,以0.7 mm薄板为例,焊核宽度按7.0 mm预估,人工焊接时焊接边要求14 mm以上。目前机器人自动焊接重复精度较高有利于降低打点偏差,并且薄板、两层板焊接涉及到低碳钢搭接组合,热影响区根据板厚材料会有波动,焊核宽度有所减小,考虑到焊接边减短,有优化空间。

当板厚t=0.7 mm,该板厚搭接区域主要集中在上车体前后门门洞、尾门门洞、顶盖与侧围焊接边、前后地板面板、前围板等,0.7 mm薄板焊核宽度为7.0 mm,机器人工作站焊接,建议焊接宽度:

b=D+2×0.5+2×1+2×0.5=7+1+2+1=11.0 mm

4 焊接空间分析

4.1 侧围门洞区域

门洞位置侧围外板为最薄板,该板板厚为0.7 mm,焊核宽度为7.0 mm,机器人工作站焊接,焊接边宽度b=11.0 mm。以拔模角最小位置处为99°计算,电极直径φ13 mm、有效焊接边11 mm时,电极与侧围外板安全距离为4.3 mm;电极直径φ16 mm、有效焊接边11 mm时,电极与侧围外板安全距离为2.8 mm;电极直径φ16 mm、有效焊接边12 mm时,电极与侧围外板安全距离为3.3 mm(图4)。

图4 焊接空间示意

考虑到机器人焊接时与板件的安全距离要不小于3 mm,侧围外板止口位置长出内板1.0 mm,根据以上得出:当电极头使用φ13 mm电极时,有效焊接边长度为11 mm,实际焊接边长度为12 mm;当电极头使用φ16 mm电极时,有效焊接边长度为12 mm,实际焊接边长度为13 mm。

4.2 顶盖区域

顶盖位置顶盖外板为最薄板,该板板厚为0.7 mm,焊核宽度为7.0 mm,机器人工作站焊接,焊接边宽度b=11.0 mm。受该位置的造型限制,常规电极无法满足焊接需求(图5)。使用下部电极直径为φ8 mm的异形电极,电极与顶盖外板、侧围外板安全距离分别为3.2 mm和3.8 mm(图6),满足焊接空间要求。

图5 常规电极焊接空间示意

图6 异形电极焊接空间示意

5 结束语

文中介绍了白车身上车体薄板区域有关焊接边减小的分析思路,从理论分析、焊接空间两个方面进行验证,为白车身结构前期设计阶段提供参考。以往在设计焊接边时都是基于一个经验值如15 mm为基准,通过文中的介绍,针对薄板区域以车身外覆盖件为例,其焊接边可减小至12 mm,特殊位置如顶盖装饰条区域借用特殊电极,其焊接边可减小至11 mm,除门洞以外其他区域都可借助该手段进行焊接边相应的缩短,实现白车身减重降本的目的。