混合动力机电耦合系统效率优化分析

2021-11-29张安伟祁宏钟赵江灵张鹏朱永明周文太

张安伟,祁宏钟,赵江灵,2,张鹏,朱永明,周文太

(1.广州汽车集团股份有限公司汽车工程研究院,广东广州 511434;2.北京航空航天大学交通科学与工程学院,北京 100191;3.中汽检测技术有限公司,广东广州 510535)

0 引言

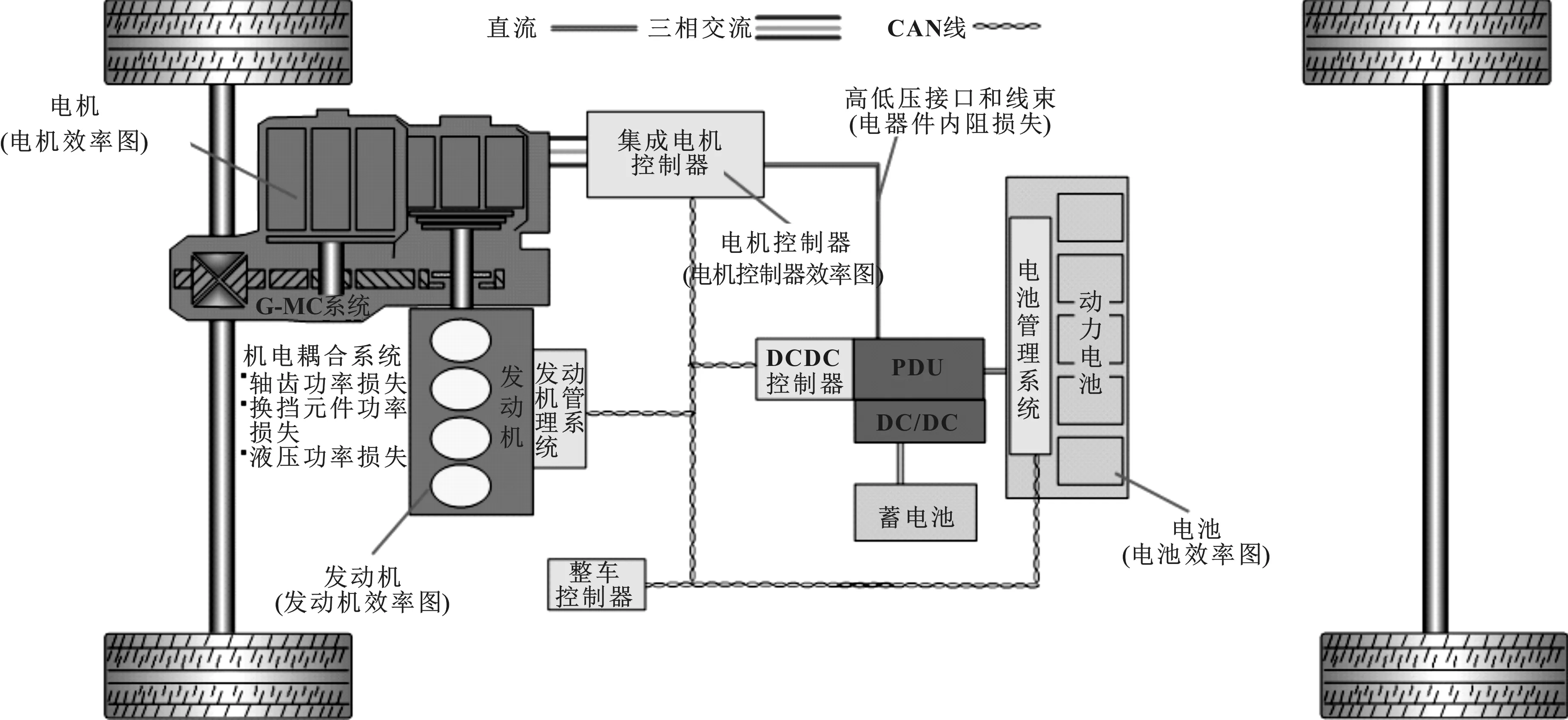

伴随着新能源汽车市场的快速发展,混合动力机电耦合系统产业也得到了快速的发展。各汽车企业都推出了各具特色的混合动力机电耦合产品,如丰田的THS系统、本田的i-MMD系统、通用的Voltec系统、上汽的EDU系统、广汽的G-MC系统、科力远的CHS混动系统等。

随着油耗法规、排放法规的日趋加严,各类混合动力系统也在不断地升级优化。丰田的THS系统已发展四代,主要是通过优化构型及零部件的效率去优化系统的效率,提升整车的经济性能[1-6]。本田从第一代发展到第三代,系统构型原理一直未变化,都是通过优化零部件的效率和控制来提高系统的效率,进而改善整车的经济性能。通用在效率优化方面同样也做了很多工作,主要是优化构型和零部件的效率,如发动机、电池、电机控制器、传动系统、附件消耗和整车阻力等来提升整车的经济性能。

开发一套先进的混合动力机电耦合系统,满足国家油耗法规的同时,优异的动力性能与经济性能、低廉的成本、高效的传动效率、平台化的搭载应用,从而提高产品的竞争力、实现更高的市场占有率,这已成为了各车企的共同目标。

本文作者针对开发中的某机电耦合系统,通过拖曳损耗测试,找到影响机电耦合系统的关键因素,提出了液压系统效率优化、传动系统效率优化、加油量优化、制动器拖曳扭矩优化、润滑油黏度的效率优化的措施,通过这些改善,可以有效提高机电耦合系统的效率。

1 丰田THS系统优化方法分析

根据THS系统分析得知,想要大幅度提升整车的效率和经济性,必须从整车角度对相关零部件进行整体优化。

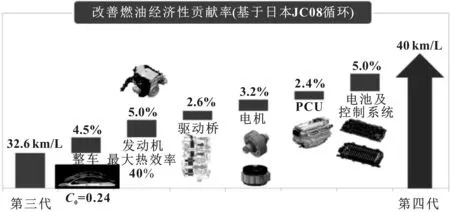

图1是丰田的THS系统从第三代到第四代,各零部件对改善经济性的贡献率[7~11]。主要优化的因素有:整车的阻力曲线、发动机的热效率、驱动桥、电机、电机控制器及电池系统。

图1 丰田THS系统效率优化改善效果

丰田THS系统主要采用以下途径:

(1)通过优化减速机构(增大驱动电机到轮端的速比),来改善电机的需求(降低电机扭矩需求,提高转速需求),进而实现小型、轻量化;

(2)通过提高电机冷却技术水平,优化冷却性能;

(3)通过提高电机驱动单元的效率,实现低损耗化;

(4)通过电机室油室化,取消密封件结构,减少拖曳损耗;

(5)通过结构设计,整车行驶时,将油积在储油槽中来降低油位,改善搅油损失;

(6)通过将驱动电机的减速机构,由行星齿轮改为定轴斜齿轮副,来提高传动效率和改善NVH性能;

(7)通过升压,降低电机和电机控制器的电流,降低损耗,改善油耗;

(8)通过升压,降低功率半导体的需求,实现小型化、轻量化和低成本;

(9)改善IGBT的冷却方式,提高功率半导体的功率密度,来改善控制器的效率。

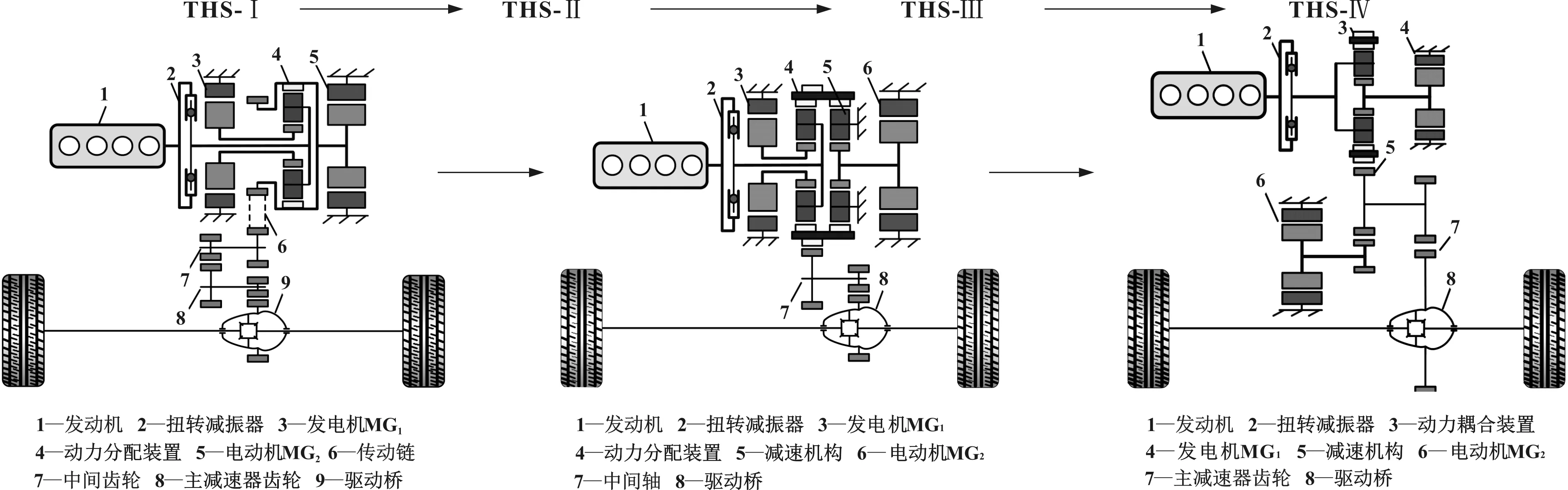

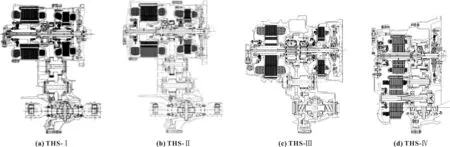

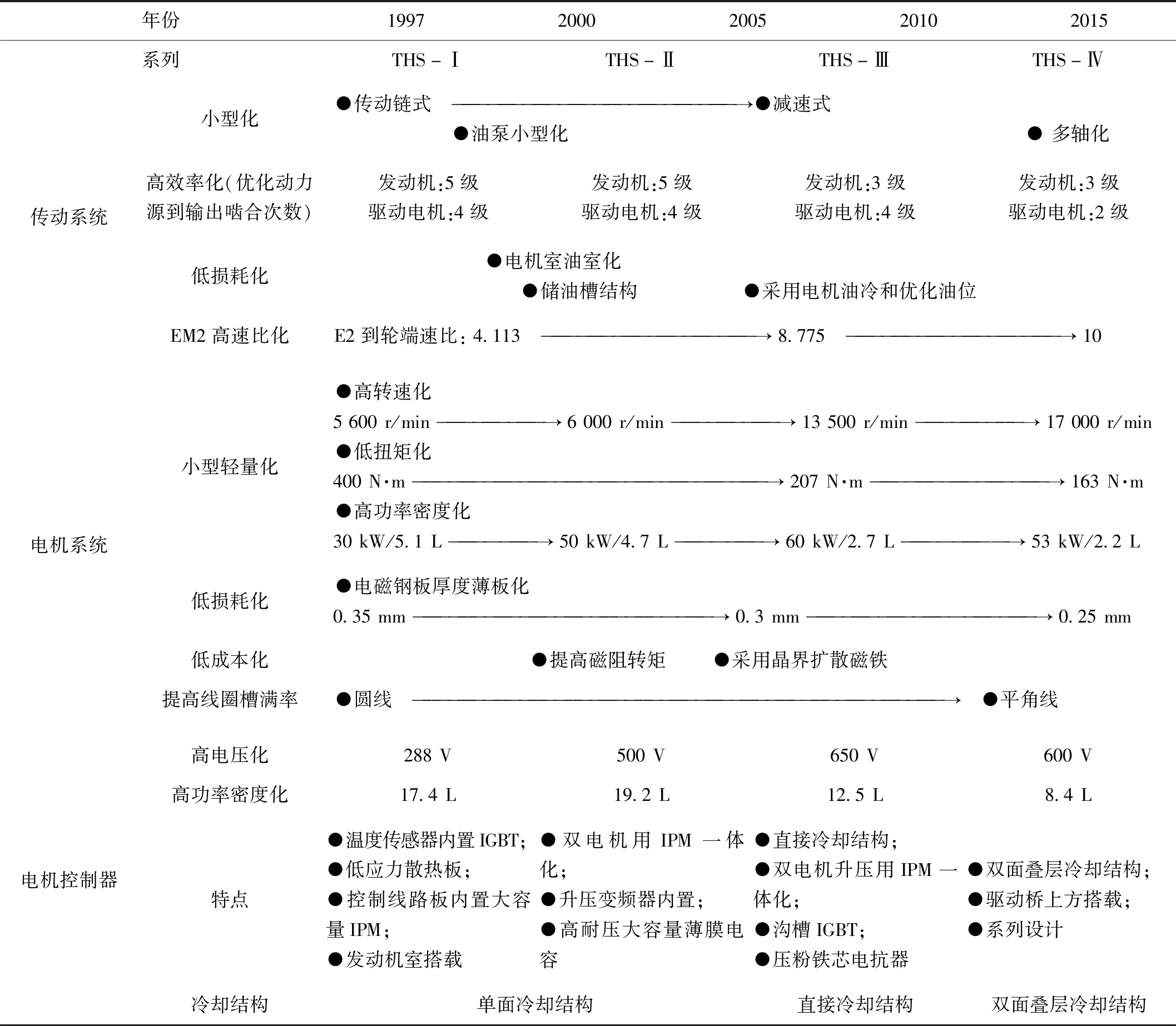

丰田THS系统原理及结构的改进历程如图2和图3所示,其他改进历程如表1所示。

图2 THS系统原理改进历程

图3 THS系统结构改进历程

表1 THS部分系统改进历程

2 混合动力系统效率影响因素分析

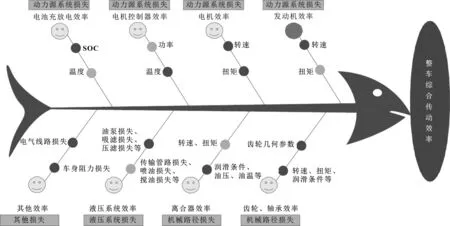

想要达到较优的经济性,必须从整车层面去优化系统效率,在这方面,丰田、本田和通用已经做了很多的工作,且取得了很好的效果。混合动力整车功率损失图如图4所示,对经济性改善主要包含以下几个方面[12-14]:

图4 混合动力整车功率损失图

(1)整车方面:风阻系数、质量、轴荷比、轮胎选型、阻力曲线等;

(2)动力源方面:发动机效率、电机效率、电池效率等;

(3)传动系统方面:轴齿传动效率、轴承效率、油封效率、离合器效率、搅油损失等;

(4)液压系统方面:机械泵效率、电动泵效率、吸滤器效率、油管和油道的压降等。

根据某车型、某构型对一些因素进行了初步分析,结果如下所示(不同车型、不同构型、不同的策略的结果可能会略有差别):

(1)风阻系数减小0.01,可降低0.1 L/100 km油耗;

(2)质量每降低50 kg,可降低0.05 L/100 km油耗;

(3)附件消耗功率降低100 W,可降低0.09 L/100 km油耗;

(4)发电机效率每提升0.5%,可降低0.01 L/100 km油耗;

(5)驱动电机效率每提升0.5%,可降低0.03 L/100 km油耗;

(6)发动机平均提升0.5%热效,可降低0.05 L/100 km油耗;

(7)机械传动效率提升0.5%,可降低0.03 L/100 km油耗。

通过以上分析得知,改善整车风阻系数、整车质量、附件功率、电机效率、发动机效率、机械传动系统效率等因素,都可以降低油耗,改善整车的经济性。

为了有效地提高机电耦合系统的效率,用鱼骨图对影响效率的因素进行了分析,如图5所示。

图5 效率影响因素

3 机电耦合系统拖曳损耗检测

机电耦合系统样机开发一般会经历几个阶段,在开发初期,通过测试机电耦合系统在无负荷状态,各温度下的总成内阻以及部分零件拖曳或损耗,可以发现是否存在零部件设计超差,导致机电耦合系统的阻力矩偏大,影响整机的系统效率,在后期开发中优化,以提升系统的效率。

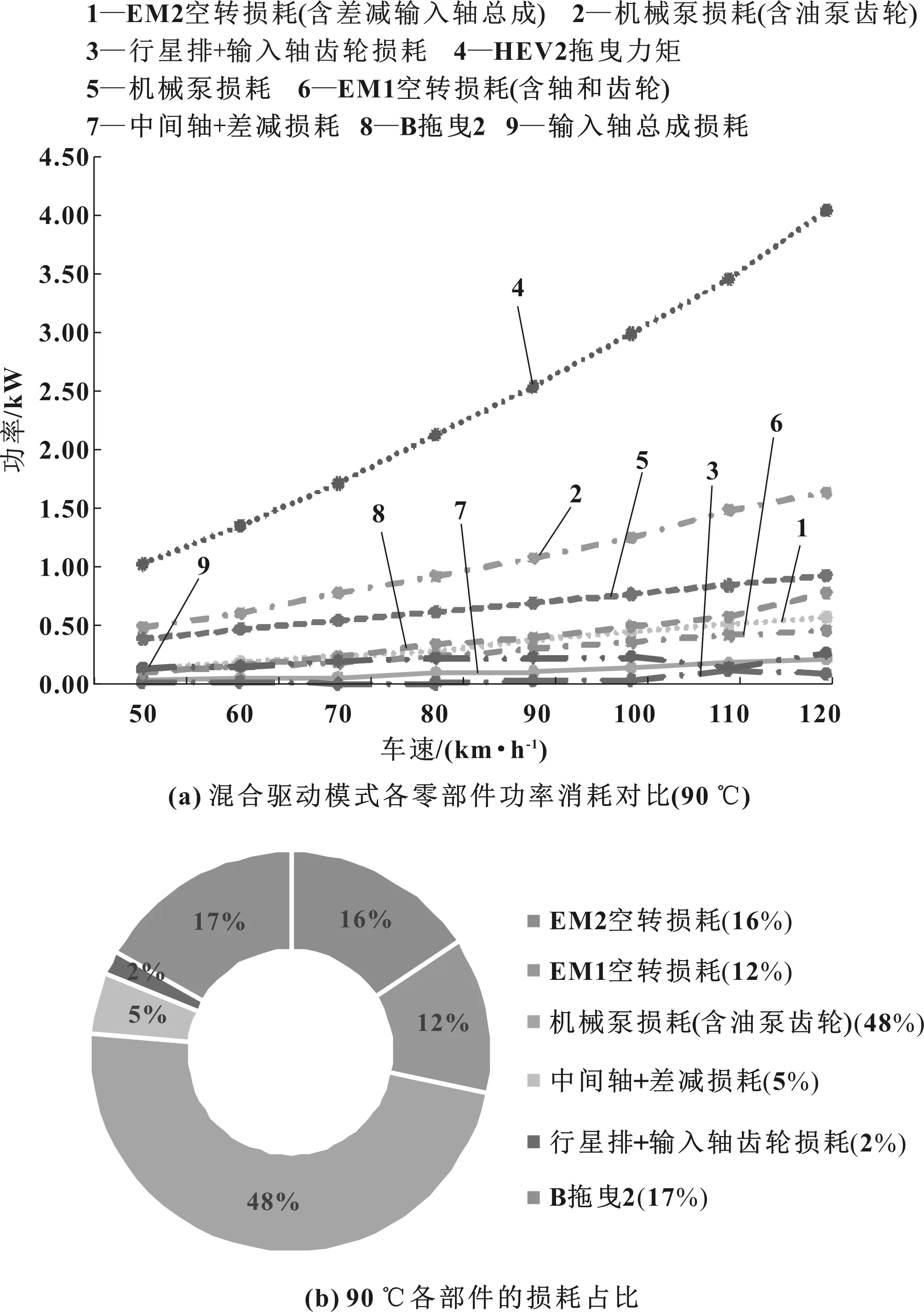

图6和图7为混合驱动模式在30 ℃和90 ℃时零部件功率消耗对比。

图6 零部件功率损耗对比(30 ℃)

图7 零部件功率损耗对比(90 ℃)

通过该试验可以得出:

(1)在120 km/h时,30 ℃系统总损耗为4.7 kW,90 ℃系统总损耗为4 kW;

(2)系统损耗中占比最大的为机械泵与油泵齿轮的损耗,约占总损耗的50%,其中机械油泵是做有用功,而机械油泵齿轮为无用功;

(3)在120 km/h时,制动器的拖曳损耗,30 ℃时为0.46 kW和90 ℃时为0.78 kW,拖曳损耗偏大。

4 机电耦合系统效率优化方法

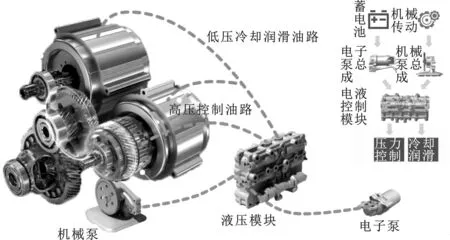

4.1 液压系统效率优化

液压系统的工作示意图如图8所示。

图8 液压系统损耗分析

针对液压系统,分析了几种不同的损耗,并制定了对应的措施:

(1)对于油泵的损失,优化了机械泵的油压及流量需求,以降低机械泵的能耗,同时优化了机械泵齿轮的布置位置和速比,减少油泵齿轮的搅油损失;

(2)对于冷却损失,通过整车的环模试验,降低电机和离合器、轴齿的冷却润滑需求,从而降低液压系统的流量需求,以达到降低冷却润滑的损失的目的;

(3)对于溢流损失,优化了主油压和离合器回路的溢流损失;

(4)对于阻力损失,优化了壳体油道的流阻、控制元件的流阻;

(5)对于泄漏损失,优化了壳体的油道、阀板,以减少泄漏。

4.2 传动系统效率优化

建立CFD仿真模型,通过搅油仿真分析所有轴承、齿轮、电机等零部件的冷却润滑是否足够,降低冷却润滑风险,优化传动系统的效率,如图9所示。主要有以下措施:

图9 搅油仿真分析

(1)通过优化壳体结构和增设导油槽、优化轴系布置结构,在满足轴齿的冷却润滑的需求上,尽量减少喷溅到齿轮的润滑油,以减小搅油损失;

(2)通过分析不同倾角下,机电耦合系统对润滑油的需求,以确定最小的加油量,以减小搅油损失;

(3)通过喷油管定向、定点喷油,减少不必要的搅油损失;

(4)通过设置单独的液压模块腔体,使液压模块腔体的润滑油不能参与搅油,可减少搅油损失。

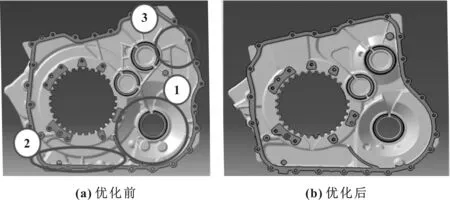

4.3 加油量优化

通过壳体结构的优化,减少系统的加油量,以减少传动系统的搅油损失,优化前后对比如图10所示。

图10 壳体优化前后对比

(1)差速器位置向内部压缩,减少空腔体积;

(2)吸滤器安装空腔向内部压缩,减少空腔体积;

(3)P挡位置移动到中间,原位置腔体收缩,减小壳体内部空腔。

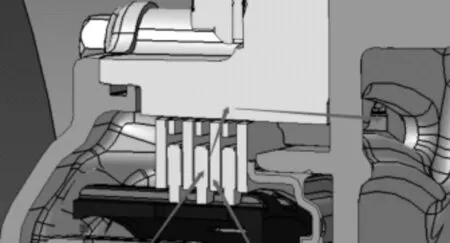

4.4 制动器的优化

通过分析,制动器的油路原理如图11所示,拖曳扭矩大的原因是排油不畅。通过优化制动器的结构,同时增加径向甩油槽,来解决制动器的排油不畅,以减小拖曳扭矩,提高系统的效率。

图11 优化前制动器结构

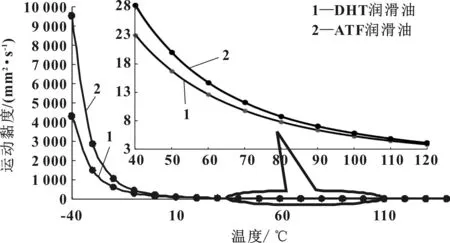

4.5 润滑油黏度的优化

润滑油品的黏度对齿轮传动系统的效率影响也很明显。黏度越大,齿轮传动系统的效率越低。而润滑油品的黏度随温度的变化而变化,对两款润滑油品的黏度进行了检查,结果如图12所示。机电耦合系统,采用小黏度的油品,进一步改善系统的效率。

图12 润滑油油品黏温曲线

5 系统效率优化测试结果

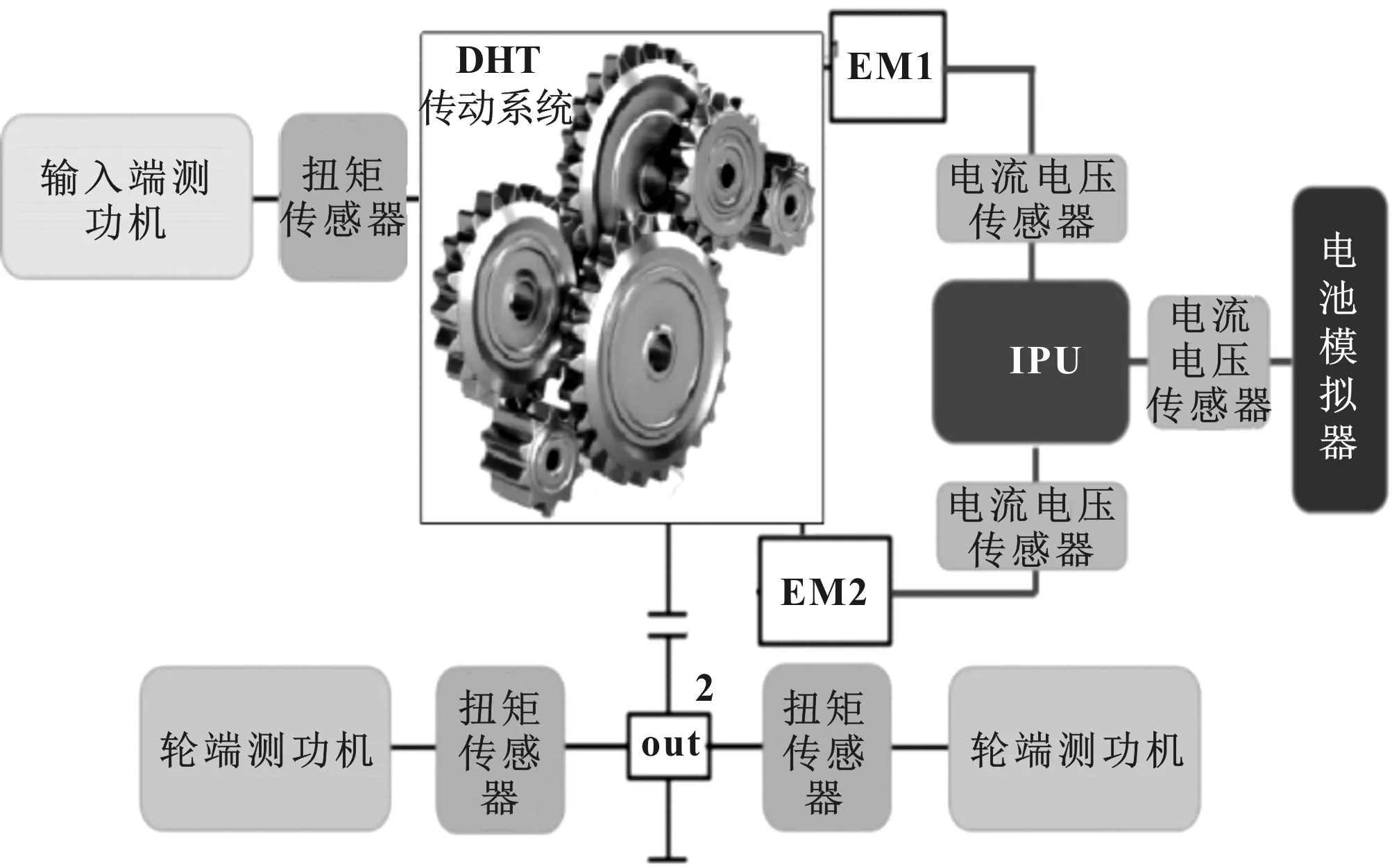

为此设计了混合动力总成的效率测试台架,其原理图和实物图如图13和图14所示。

图13 效率测试台架原理

图14 效率测试台架实物图

输入功率为电机控制器直流端输入电功率,输出功率为台架轮端测功机总机械功率,效率计算公式为

式中:η系统为DHT的系统效率(%);n轮为轮端测功机转速(r/min);T轮为轮端测功机转矩(N·m);P直流为电机控制器直流端输入电功率(kW)。

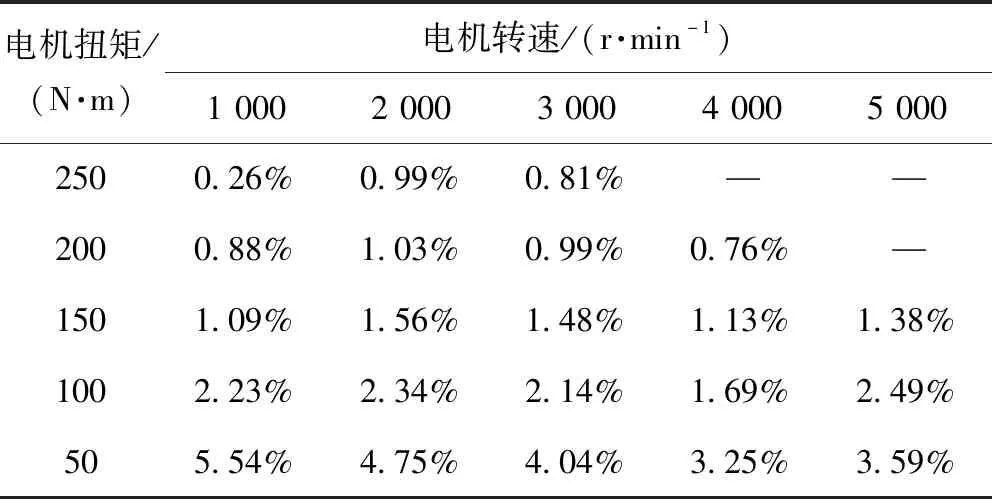

通过效率优化后的测试,发现所提出的效率优化措施能有效提高系统的效率,测试结果如表2所示。低速低扭段的效率改善最明显,提高了5.54%。这是由于低速低扭段的输入总功率较小,降低损耗,对效率提升会更明显。在高速高扭段,效率也提升了0.76%。通过效率优化,机电耦合系统效率达到了92.69%。

表2 机电耦合系统效率改善效果

6 结论

想要达到较优的经济性,必须从整车层面去优化系统效率,在这方面,丰田、本田和通用已经做了很多的工作,且取得了很好的效果。

文中针对开发中的某机电耦合系统,通过拖曳损耗测试,找到影响机电耦合系统的关键因素,提出了液压系统效率优化、传动系统效率优化、加油量优化、制动器拖曳扭矩优化、润滑油黏度的优化的措施。通过机电耦合系统总成的效率测试,机电耦合系统的各工作点的效率均有所改善。低速低扭段的效率改善最明显,提高了5.54%。在高速高扭段,效率也提升了0.76%。通过效率优化,机电耦合系统效率达到了92.69%。试验结果表明,文中所提出的效率优化方法是有效的。