动车组低频晃车原因分析及应对措施*

2021-11-19冯永华张振先梁海啸李奕潇池茂儒

冯永华,张振先,梁海啸,李奕潇,池茂儒

(1 中车青岛四方机车车辆股份有限公司,山东青岛 266111;2 西南交通大学 牵引动力国家重点实验室, 成都 610031)

随着我国高速铁路的迅速发展和人民生活水平的提高,对铁道车辆乘坐舒适性的要求越来越高。而自动车组开行以来出现的一些低频横向晃动现象,由于其频率接近人体敏感频率区域,导致旅客乘坐体验不佳,舒适感大大降低[1-5],国内针对高速动车组低频晃动开展了相关的研究。张金等[6]研究了CRH1 动车组在海南环岛高铁运行的晃车现象,提出了与车型相对应的钢轨整治措施。厉鑫波等[7]基于城际动车组构架与车体振动特征,研究了主频4 Hz 晃车现象的机理。池茂儒等[8]分析了钢轨打磨廓形对车辆动力学的影响,提出钢轨轨肩过度打磨导致轮轨匹配关系恶化进而引起晃车现象。

针对动车组发生0.7 Hz 低频车体晃动现象,基于悬挂元件、踏面廓形、钢轨状态及轮轨匹配等方面检测数据,通过动力学仿真分析结合线路试验验证,从车辆、线路2 方面提出应对措施。

1 晃车问题背景

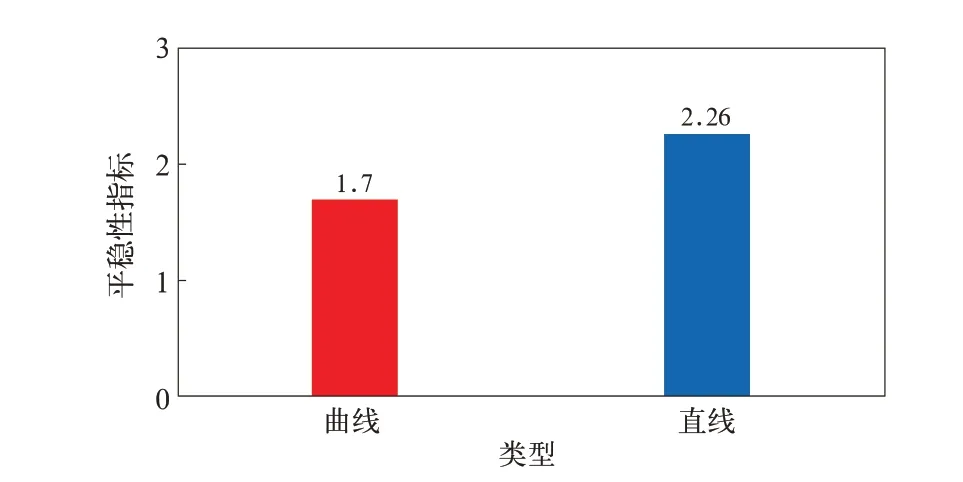

配属某铁路局集团有限公司的动车组在通过特定交路,添乘人员在车厢连接处监测到明显的车体横向晃动现象,呈现出车体晃动幅度大、频率低的特点,车体横向振动时域图、横向振动加速度频域图和横向平稳性指标如图1~图3 所示。由图1 可知:车辆离开曲线进入直线区后车体横向振动加速度瞬间增大1.7 倍,并且在时域内振动信号波形显示较强的单一周期性,车体前后端振动相位一致,可推断晃动以滚摆为主。由图2 可知:振动存在明显的频率为0.7 Hz 单一主频。由图3 可知:直线晃车段的横向平稳性指标达到2.26,明显大于曲线段1.7。

图1 车体横向振动时域图

图2 横向振动加速度频域图(直线)

图3 横向平稳性指标

同时对该局配属所有高速动车组进行跟踪普查,发现出现类似横向晃动现象的动车组具有2 个共同点:一是发生晃车的动车组车轮均经过旋修,而其他同型号未旋修动车组未发生晃车;二是仅在特定交路发生晃车现象,其他交路运行状态良好。

2 晃车原因分析

为识别动车组晃车的具体原因,重点针对悬挂部件、车轮、钢轨及匹配关系进行调查分析,并实现仿真再现。

2.1 悬挂元件调查分析

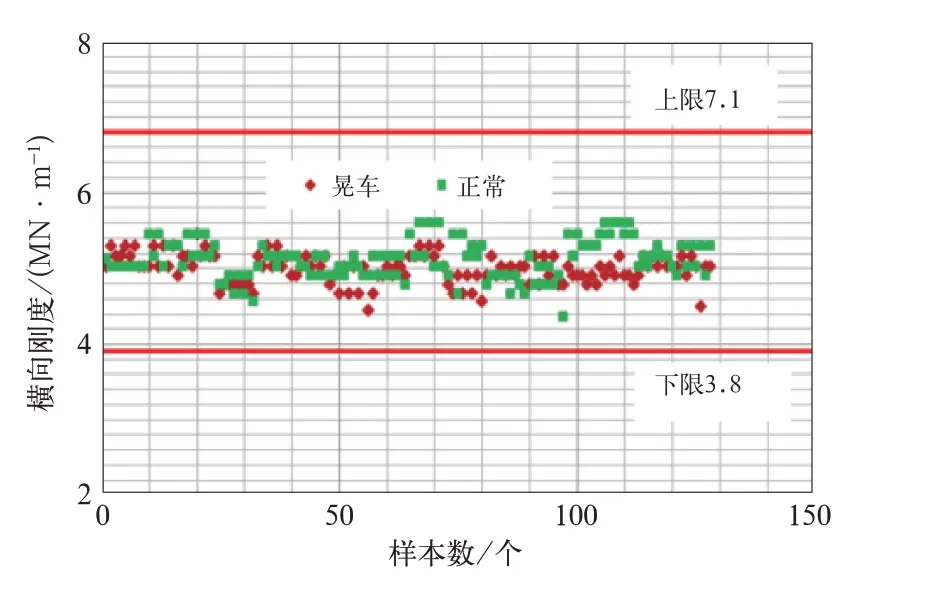

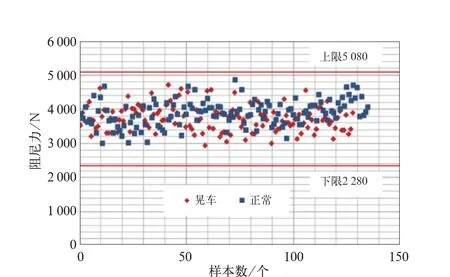

基于高级修数据,影响车体横向振动的空气弹簧横向刚度、抗侧滚扭杆刚度、一系定位节点横向刚度、横向减振器阻尼力及抗蛇行减振器阻尼力如图4~图8 所示,由图4~图8 可知:动车组悬挂元件性能参数与正常车辆相当且满足运用检修要求。

图4 空气弹簧横向刚度

图5 抗侧滚扭杆刚度

图6 定位节点横向刚度

图7 横向减振器阻尼力

图8 抗蛇行减振器阻尼力

2.2 车轮调查分析

基于UIC 519 算法,计算新造车轮、旋修车轮与60 钢轨匹配的等效锥度如图9 所示。由图9 可知:新造出厂车轮等效锥度0.04(标准LMA),而旋修后的车轮等效锥度0.033,降低17%。经调查分析,基于薄轮缘经济旋修原则,按照DIN 5573 通过将标准车轮廓形整体向轮缘侧平移实现踏面廓形修复,引起踏面接触区域廓形切线斜率降低,如图10 所示。

图9 新造与旋修车轮等效锥度

图10 旋修踏面廓形示意图

基于DIN 5573 廓形平移方法,计算不同薄轮缘厚度旋修廓形的等效锥度,旋修轮缘厚度与等效锥度关系如图11 所示。由图11 可知:与60 轨匹配,轮缘厚度由标准32.9 mm 减小到28.5 mm 时,等效锥度指数快速降低;当轮缘厚度低于28.5 mm时,等效锥度为0.026。

图11 旋修轮缘厚度与等效锥度关系

2.3 钢轨调查分析

经调查,晃车位置的钢轨廓形打磨过度,60 钢轨和实测廓形对比如图12 所示,由图12 可知:从轨顶到轨肩处,实测钢轨圆弧半径较小,相比60 钢轨,其廓形从横坐标0 mm 开始向下倾斜,越向钢轨外侧幅度越大。

图12 廓形对比

轮轨接触点、接触角差如图13、图14 所示。接触点位置及等效锥度见表1。由图13、图14 及表1可知:相比60 钢轨,LMA实测钢轨匹配的接触带宽由8.9 mm 减小为6.2 mm,接触区域相对集中,从而导致等效锥度降低23%,接触角差降低60%。在这种轮轨接触条件下,容易引发一次蛇行运动,即直线运行低频晃车。

图13 轮轨接触点对

图14 接触角差

表1 接触点位置及等效锥度

2.4 仿真分析

基于SIMPACK 软件,建立动车组动力学模型,研究LMA、旋修踏面分别与60 钢轨、实测钢轨匹配工况下动车组横向振动特征,验证低锥度导致直线运行晃车成因。

车体横向振动响应如图15 所示,由图15 可知:随着轮轨匹配锥度降低,车体横向加速在0.7 Hz 处的振动主频逐渐突出;LMA踏面、旋修踏面与60 钢轨匹配时,振动主频尚不明显;LMA与实测钢轨匹配时,0.7 Hz 处振动主频能量初步集中,尚未产生明显晃车现象;旋修踏面与实测钢轨匹配时,等效锥度降低至0.023,车体一次蛇行模态被激发,形成0.7 Hz 单一主频能量,进而导致晃车现象发生。

图15 车体横向振动响应

3 应对措施及效果

由于采用踏面平移的经济旋轮方法,引起踏面常接触区域斜率降低,加之与大斜率轨肩的实测钢轨匹配,导致等效锥度降低,进而引发低频晃车。基于此,分别从车轮和钢轨角度出发提出应对措施。

3.1 车轮应对措施

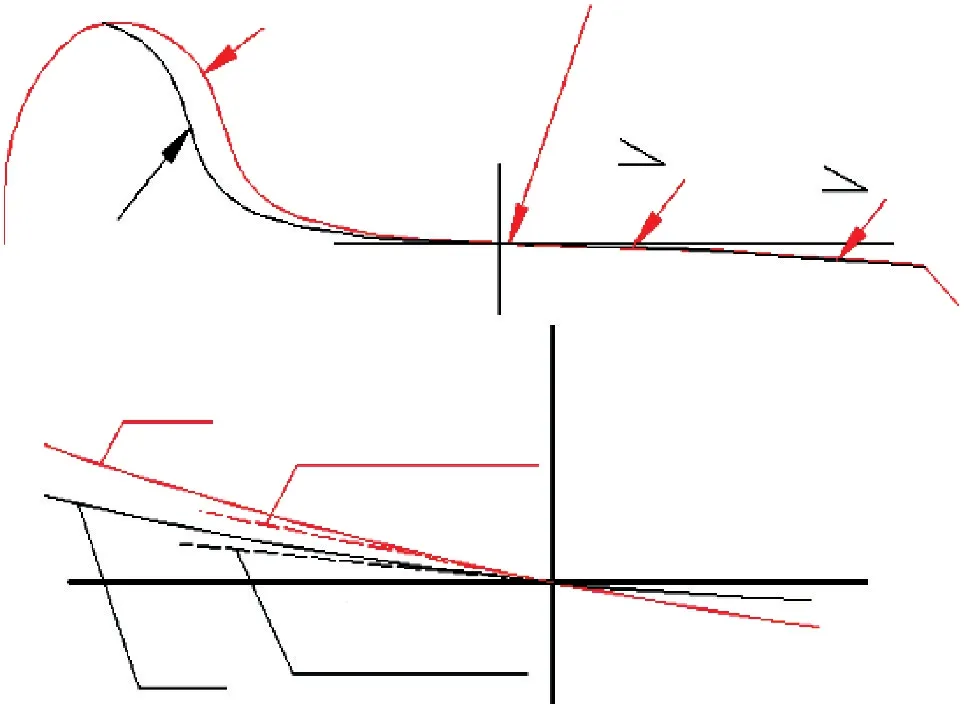

优化旋轮方法,踏面廓形保持不变,仅针对轮缘厚度改变轮缘处目标廓形,保证踏面常用接触区域G~J 段的斜率与LMA相同,如图16 所示。

图16 优化后旋修廓形

3.2 钢轨应对措施

根据仿真分析及线路测试,当轮轨匹配锥度≥0.028 时,横向振动能量分布均匀,未发生晃车现象,见表2。基于此,提出钢轨精细化控制廓形,在钢轨顶部-5~10 mm 范围内,廓形斜率≤0.043(10 mm 处ΔZ≤0.65 mm),可保证动车组不发生低锥度所引起的晃车现象,如图17 所示。

表2 等效锥度与对应横向振动

图17 钢轨打磨标准

基于改进后的措施,完成线路振动测试,其振动加速度时域图、振动加速度频域图如图18、图19所示。由图18、图19 可知:车体横向振动加速度降低约60%,0.7 Hz 振动主频峰值降低70%,晃车现象已不明显,运行状态良好。

图18 振动加速度时域图

图19 振动加速度频域图

4 结 论

针对动车组旋修后直线运行发生低频晃动现象,通过现场调查、数据分析、仿真再现、试验验证,针对悬挂元件、车轮踏面、钢轨廓形及轮轨匹配关系进行研究,分析车体0.7 Hz 横向振动特征及成因,并提出应对措施。

4.1 原因分析

经调查分析,排除悬挂元件失效导致晃车的可能。基于DIN 5573 标准,采用廓形整体向轮缘侧平移的薄轮缘车轮旋修方法,引起踏面接触区域斜率偏小,等效锥度由0.04 降低至0.033,加之与大斜率轨肩的打磨钢轨匹配,导致接触锥度进一步降低至0.023,激发车体一次蛇行运动,即产生晃车现象。

4.2 应对措施

优化旋轮方法,保持踏面常用接触区域G~J廓形不变,仅针对轮缘厚度改变处廓形进行修复;提出钢轨廓形的精细化控制标准,在钢轨顶部-5~10 mm 范围内廓形斜率≤0.043。基于以上,保证LMA踏面匹配锥度≥0.028,实现良好的轮轨匹配关系。

4.3 试验验证

基于线路振动测试验证,车体横向振动加速度幅值降低约60%,0.7 Hz 振动主频峰值降低70%,有效缓解了动车组低频晃车问题,提高运行舒适性。