基于MATLAB的掩护式支架运动学仿真与实验

2021-11-17廉自生

袁 祥, 高 飞, 廉自生

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024;2.煤矿综采装备山西省重点实验室, 山西 太原 030024)

引言

液压支架是综采工作面的核心装备,主要将顶板的载荷通过支架顶梁传送到支架底座,底座与底板耦合实现载荷的传递过程,为井下环境提供了安全的操作空间[1-2]。随着开采高度的逐渐增加,工作面周围矿压分布的不确定性增强,使得液压支架的支护姿态也呈现出多种非理想工作状态[3],因此, 对液压支架姿态的全面监控对井下安全生产尤为重要。

液压支架作为二自由度的工业机器人,可将顶梁末端活动范围的集合定义为可达工作空间。现有的工作空间分析法分为3种:解析法、图解法和数值法。其中,解析法和图解法对较少自由度或连杆的机械臂较为适用,数值法则针对较为复杂的机械臂。考虑到液压支架的自由度较少,因此,本研究选取解析法建立液压支架的运动学模型。

曹毅等[4]通过随机概率法应用到空间关系的映射,得到了三维曲面;陈子明等[5]完成三自由度的脚踝的空间位姿信息求解;周毅钧等[6]基于矢量法和空间坐标变换,利用MATLAB完成了并联机构的动态特性;张清松等[7]基于MATLAB对机械臂空间姿态进行分析,并得到机械臂的工作云图;杨凯等[8]基于MATLAB Robotics工具分析了八自由度机械臂的动态变化规律;潘炳成等[9]采用SolidWorks和MATLAB结合,对四自由度的机械手进行动态仿真;赵志亮等[10]对七自由度的机械臂进行正逆运动学分析,得到机械臂的运动集合的空间云图;刘怀周等[11]建立深水作业机械臂的运动学模型,得到机械臂有效空间界面。诸多学者对不同类型机构的运动特征进行了探讨[12-15]。

本研究基于Denavit-Hartenberg(D-H)理论,利用MATLAB软件串联了液压支架的工作空间,并利用Alpha Shape理论分析了液压支架的有效支护姿态以及工作空间的运动轨迹和边界点,并通过自主开发的无线传感网对模型进行了验证。

1 运动学模型

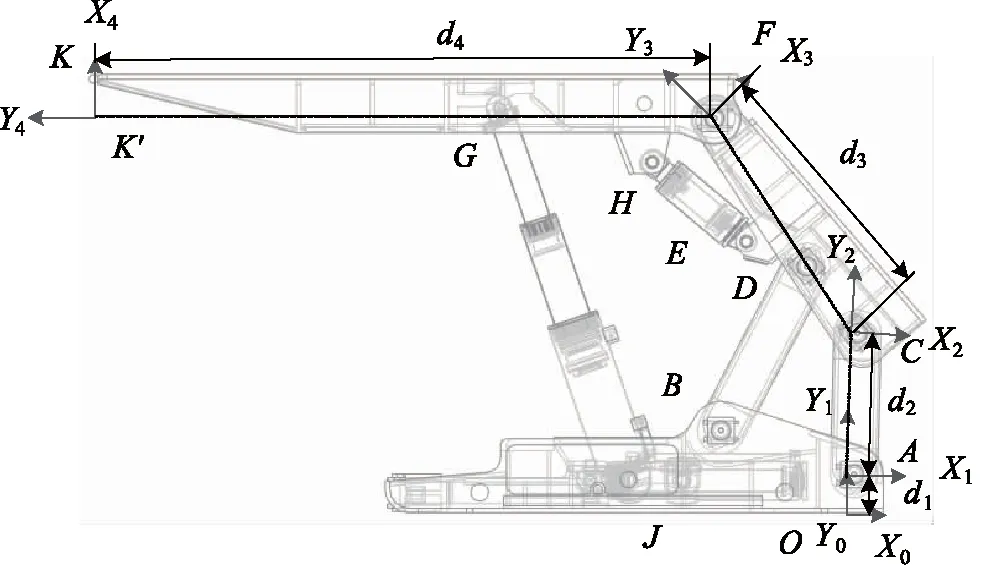

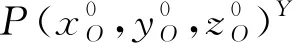

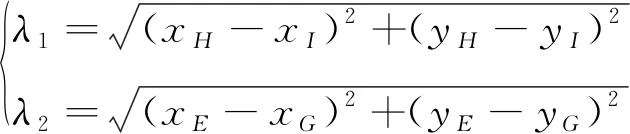

选取ZY1000/08/15D型液压支架为研究对象,如图1所示,建立液压支架的运动学模型,如图2所示。首先定义支架的绝对坐标系{O},选取支架底座O点作为绝对坐标原点,定义水平向右为X轴正方向,垂直向上为Y轴正方向;底座所在的坐标系为{O1},OA为Y轴正方向,垂直OA向右为X轴正方向;后连杆所在坐标系为{O2},AC为Y轴正方向,垂直AC向右为X轴正方向;掩护梁所在坐标系为{O3},CF为Y轴正方向,垂直CF向右为X轴正方向;顶梁所在坐标系为{O4},平行于FK′为Y轴正方向,垂直于FK′向上为X轴正方向。绝对坐标系{O}到相对坐标系{O1}的旋转角度为θ1,绝对坐标系{O1}到相对坐标系{O2}的旋转角度为θ2,绝对坐标系{O2}到相对坐标系{O3}的旋转角度为θ3,绝对坐标系{O3}到相对坐标系{O4}的旋转角度为θ4,其中选取逆时针为正。

图1 液压支架

图2 液压支架连杆坐标系

从坐标系{Oi-1}到相对坐标系{Oi}的传递矩阵可表示为:

(1)

式中, {Oi}为第i个相对坐标系,i={1,2,3,4};R为旋转矩阵;D为平移矩阵;T为最终旋转矩阵;

支架具体的D-H结构参数如表1所示。从绝对坐标系{O}依次到相对坐标系{O4}的齐次变化矩阵为:

表1 支架D-H具体参数

(2)

(3)

(4)

(5)

式中,iTi+1中的i={0,1,2,3},表示从第i个相对坐标系{Oi}到第(i+1)个相对坐标系{Oi+1}的旋转矩阵;θ1,θ2,θ3,θ4表示依次从绝对坐标到相对坐标的旋转角度;d1表示OA的长度;d2表示AC的长度;d3表示CF的长度;d4表示FK′的长度。

顶梁所在相对坐标系到绝对坐标系的传递矩阵为:

(6)

式中,(dx,dy,dz)T表示支架端点的中心位置矢量;(ax,ay,az)T表示支架端点的逼近矢量;(nx,ny,nz)T表示支架端点的法向矢量;(ox,oy,oz)T表示支架端点的端面矢量。

当每个旋转矩阵得到后,可以确定液压支架的每个关键点的绝对坐标:

选取支架顶梁前端的K点作为参考点,则支架的支护高度定义为:

(8)

掩护梁和顶梁的旋转角为:

(9)

式中,l1表示掩护梁与顶梁的铰接点到平衡缸与顶梁的铰接点的长度;l2表示掩护梁与顶梁的铰接点到平衡缸与掩护梁的铰接点的长度;λ2表示平衡缸的有效长度。

通过对四连杆机构的结构关系分析,可以得到立柱的长度与其余部件之间旋转角的求解,最终得到顶梁、掩护梁、后连杆以及底座的空间姿态角:

(10)

(11)

式中,γ表示立柱在顶梁的铰接点到平衡缸在掩护梁的铰接点的连线(GD)与立柱在底座的铰接点到平衡缸在掩护梁的铰接点的连线(DJ)的夹角;l3表示前连杆与掩护梁的铰接点到立柱与底座铰接点的长度;l4表示前连杆与掩护梁的铰接点到立柱与顶梁铰接点的长度;λ1表示立柱的有效长度;l5表示掩护梁与前连杆和后连杆的铰接点的长度;l6表示掩护梁与后连杆的铰接点到底座与前连杆的铰接点的长度;l7表示后连杆的长度;l8表示前连杆的长度;l9表示底座与前连杆和后连杆铰接点的长度;ω表示前、后连杆在掩护梁铰接点连线(DC)与掩护梁在后连杆铰接点到前连杆在底座铰接点的连线(BC)的夹角;ψ表示后连杆分别在掩护梁、后连杆铰接点的连线(AC)与前连杆在底座铰接点的连线(BC)的夹角。

根据式(1)~式(11),支架的相关支护信息为:

(12)

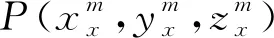

式中,xH,xI,xE,xG分别表示H,I,E,G点在绝对坐标系下的横坐标;yH,yI,yE,yG分别表示H,I,E,G点在绝对坐标系下的纵坐标。

K点的全局坐标为:

(13)

2 运动空间边界点提取

通过上述公式对顶梁端点K求解,最终得到K点的工作空间。针对液压支架顶梁端点工作空间的特性,采用Alpha Shape理论,基于MATLAB软件的计算功能,对空间集合点的边界提取,具体实现过程如下:

(1) 将前述支架端点进行集合化处理,在得到的点集中任选一点K0,给出一个参量滚动半径α,与K0间距小于2α的点重新组成新的集合,进而从新得到的集合中再选择任意一点K1,通过式(14)和式(15)计算圆心K1O;

(2) 依次求出新集合中所有点到K1O的距离;

(3) 若都大于α,可判定为边缘点;若有部分小于α,则重新执行上述(1)和(2)过程,直到计算满足要求;

(4) 上述集合遍历后,对总体集合的下一目标点进行游历,直到完全结束。

(14)

(15)

式中,x,y分别为支架K点运动空间的点。

图3为支架的工作空间图,其中圆点表示顶梁端点的工作空间集合。从图中可以看出,基于Alpha Shape算法,可以较好的实现对顶梁整个工作空间边界点的提取,完成了顶梁运动空间边界的定义,为智能化操作提供了边界条件。

图3 顶梁端点K的运动轨迹

3 仿真结果分析

3.1 立柱伸缩量对旋转角度的影响

当平衡缸的长度L2分别为437, 500, 562 mm时,对比分析了各个坐标系的相对旋转角度随立柱长度L1的变化规律。

空间旋转角度θ2随立柱长度L1的变化规律如图4所示。随着立柱长度的增加,从底座{O1}到后连杆{O2}的相对旋转角度逐渐降低;其角度的大小随着平衡缸长度的增大呈现整体上升趋势。

图4 立柱与相对转角θ2关系

空间旋转角度θ3随立柱长度L1的变化规律如图5所示。立柱长度越长,从后连杆{O2}到掩护梁{O3}的相对旋转角度呈现相反的变化趋势;平衡缸长度越大,相对转角也越大。

图5 立柱与相对转角θ3关系

空间旋转角度θ4随立柱长度L1的变化规律如图6所示。支架立柱长度的变化对从掩护梁{O3}到顶梁{O4}的旋转角度无影响,这主要是因为掩护梁和顶梁的相对转角主要受平衡缸的影响;而随着平衡缸长度的增加,相对转角θ4呈现出相反变化趋势。

图6 立柱与相对转角θ4关系

3.2 平衡缸伸缩量对旋转角度的影响

当立柱长度L1分别为763, 996, 1322 mm时,对比各个坐标系的相对旋转角度随平衡缸长度L2的变化规律。空间旋转角度θ2随平衡缸长度L2的变化规律如图7所示。随着平衡缸长度的增加,从底座{O1}到掩护梁{O2}的旋转角度也同步增加;随着立柱长度的增加,此旋转角度整体呈现降低的趋势。

图7 平衡缸与相对转角θ2关系

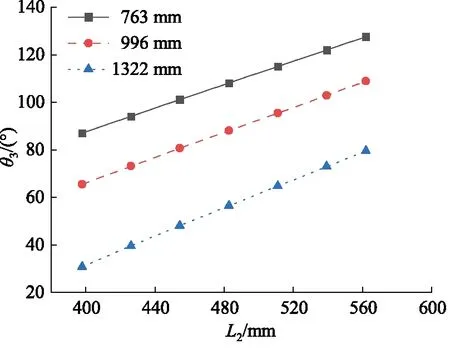

空间旋转角度θ3随平衡缸长度L2的变化规律如图8所示。随着平衡缸长度的增加,空间旋转角度θ3也线性增大;从后连杆{O2}到掩护梁{O3}的相对转角随立柱长度反向变化。

图8 平衡缸与相对转角θ3关系

空间旋转角度θ4随平衡缸长度L2的变化规律如图9所示。平衡缸长度的增加对空间旋转角度θ4有相反的影响,而立柱长度的变化则对此相对转角无影响。

图9 平衡缸与相对转角θ4关系

4 实验验证

为验证姿态模型的正确性,对ZY1000/08/15D型液压支架进行了实验,图10为基于自主研制的无线感知网络搭建的单台液压支架无线感知实验台,其感知网络包含3台本安型无线倾角传感器、1台支架控制器、1台本安型转换器。其中内部传感器通过ZigBee协议完成信号传输,后经过RS485总线将信号传至上位机;无线倾角传感器的安装位置分别为底座、顶梁以及后连杆处。

图10 液压支架实验台

当平衡缸的长度为485.4 mm时,通过改变立柱的长度,测量顶梁、掩护梁以及后连杆的倾角变化,测量结果如图11所示。可以看出,实验结果与仿真结果基本一致,因此,此数学模型能够准确的计算液压支架的支护姿态。

图11 实验与仿真结果对比

5 结论

(1) 立柱长度越大,底座{O1}到后连杆{O2}的相对转角θ2以及后连杆{O2}到掩护梁{O3}的相对转角θ3越小,而掩护梁{O3}到顶梁{O4}的相对转角θ4则不受立柱变化的影响;

(2) 随着平衡缸长度的增大,底座{O1}到后连杆{O2}的相对转角θ2以及后连杆{O2}到掩护梁{O3}的相对转角θ3同步增加,而掩护梁{O3}到顶梁{O4}的相对转角θ4逐渐降低;

(3) 通过自主研发的无线传感网络对ZY1000/08/15D型液压支架进行了实验,验证了模型的正确性,为液压支架的信息化提供了进一步的技术支持。