加氢裂化装置节能潜力分析与优化

2021-11-08韦桃平叶剑云

韦桃平,叶剑云

(1.中国石化扬子石油化工有限公司芳烃厂,江苏南京 210048; 2.中石化节能技术服务有限公司,北京 100013)

随着经济发展对原油需求的增加,重质原油加工占比越来越大,硫氮含量越来越高。同时,由于国Ⅵ标准的全面实施与汽车排放标准的日趋严格,市场对高品质清洁燃料的需求加大[1]。加氢裂化装置是炼化企业重要清洁燃料生产装置之一,不但承担着汽油、航煤、柴油、白油等油品的生产,还为重整装置和乙烯裂解装置提供重石和尾油原料[2-3],是炼化企业重要的物料平衡中心,受到了用能优化领域研究人员的普遍关注[4-6]。中国石化扬子石油化工有限公司(以下简称扬子石化)1#加氢裂化装置从投产到现在已经运行30余年,虽然经过多次的升级改造,但装置能耗仍然较高,在同类装置中竞争力不足,所以进行能耗分析和优化非常必要。

1 装置现状概述

扬子石化1#加氢裂化装置设计加工能力为200万t/a,主要原料为常减压装置的减压柴油(VGO),采用的是两段一次通过工艺,但保留了原设计的两段全循环工艺路线。主要产品为重石脑油和尾油,同时副产轻石脑油(汽油调和组分)、航煤和柴油。液化气回收装置和轻烃分离装置主要分离脱硫后主汽提塔顶液化气和2#加氢裂化装置液化气,产品为异丁烷、正丁烷、C2、C3和轻石脑油。

装置目前综合能耗达到41.86 kgEO/t,在国内同类装置中处于较落后水平,装置能耗构成见图1。从图1可以看出,装置主要能耗为燃料、蒸汽的消耗。对装置换热网络实施优化改进,增加装置的热回收率,是装置节能的关键。

图1 装置能耗组成

2 装置能效现状分析

采用Aspen Plus软件对装置进行建模,运用生产过程实际数据,利用夹点分析工具对装置换热网络进行能效分析,查找装置能效提升的潜力点。

2.1 流程建模

装置的主要原料及产品参数如表1所示、主要塔设备运行参数如表2所示。

表1 主要原料及产品数据

表2 分馏塔运行参数

图2是液相产品馏程化验及模拟数据对比,表3是分馏塔实际与模拟数据对比。通过图2和表3数据的对比,模拟数据及主要产品馏程数据与实际运行数据吻合度较好,模型准度达到能效分析要求。

图2 液相产品馏程对比

表3 分馏塔运行与模拟数据对比

2.2 换热夹点分析

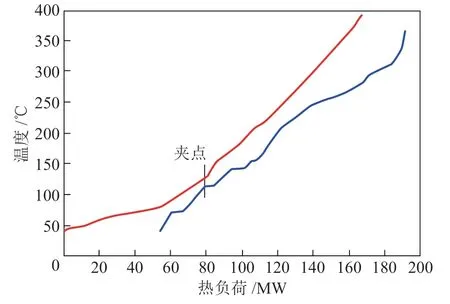

提取装置模型中换热网络的温度、热量数据,利用夹点分析技术和Aspen Energy Analyzer软件进行换热网络分析,得到换热冷热流股冷热复合曲线和换热网络网格,如图3和图4所示。

图3 换热网络冷热流股复合曲线

主要能耗数据如表4所示,装置目前的总冷却负荷86.67 MW,其中水冷20.89 MW,空冷65.78 MW;总加热负荷59.02 MW,其中蒸汽17.15 MW,加热炉负荷41.86 MW。通过公用工程消耗数据和设计能耗数据估算可得,装置总冷却负荷为82.10 MW,总加热负荷55.28 MW,与模拟数据基本一致。当调整夹点差至15℃时,装置的换热夹点为128℃和113℃,装置理论最小冷却负荷为54.30 MW,加热负荷为24.76 MW,理论上换热网络的优化可减少冷却负荷32.37 MW,加热负荷34.26 MW。

表4 装置主要能耗数据

利用夹点技术分析的三原则,结合换热网络网格图4进行进一步分析,可以得出装置能耗过高的具体原因。

图4 优化前换热网络

1)循环氢进加热炉温度较低。一、二段循环氢经过换热后进加热炉温度分别为263℃和234℃,远低于同类装置循环氢进炉的温度,且存在穿越夹点的换热。

2)夹点之上设置了重石脑油、分馏塔中段回流空冷EC105和EC106,两者进空冷前的温度为156℃和166℃,航煤换热后进EC110前温度为170℃,均高于热端夹点温度,较多的热量直接通过空冷冷却,造成了能量的浪费。

3)夹点之下设置了加热器。脱丁烷塔进料换热后经过低压蒸汽加热到87℃后再进入脱丁烷塔。同时,脱丙烷塔和C4分离塔的塔底温度分别为114℃和72℃,但均用中压蒸汽加热,热源选取不合理。

4)装置流程设计不合理。装置采用冷高分流程,增加了装置的冷却负荷,能量利用效率较低。同时,分馏部分现有再沸炉3台,增加了装置的基础能耗,也增加了装置热集成的难度。

3 优化建议及效果预测

针对装置用能方面存在的问题,在不进行分馏流程改动和尽量保留现有换热流程的前提下,结合装置的实际情况对换热网络进行分析,并将优化建议分为易实施(方案一)和难实施(方案二)两部分,两个方案相对独立,可以分步实施。

3.1 方案一

此方案主要涉及装置分馏和轻烃分离等低压部分,投资较少、现场实施难度相对小。

3.1.1 优化措施

1)新增换热器NEA920,用进空冷前的重石脑油将脱丙烷塔进料温度由79℃提高至97℃,减少夹点之上重石脑油空冷冷却负荷的同时降低EA913中压蒸汽的用量。

2)在措施1)的基础上,新增航煤换热器 NEA913B和NEA905,分别用于脱丙烷塔塔底再沸和脱丁烷塔进料加热,并将脱丁烷塔进料温度由87.2℃提高至100.0℃,调整后可以消除夹点之上的航煤空冷和夹点之下的加热器EA902,同时取消中压蒸汽再沸器EA913,降低空冷负荷和蒸汽用量。

3)提高C4分离塔再沸器EA915B尾油换热量,并将EA915A蒸汽由中压蒸汽改为低压蒸汽,进一步减少夹点之下加热器EA915A的蒸汽消耗。

4)调节低分油和反应产物换热器的旁路,将脱戊烷塔进料温度由162℃提高至172℃,降低脱戊烷塔再沸炉负荷。

优化后工艺流程如图5所示。

图5 方案一优化后工艺流程

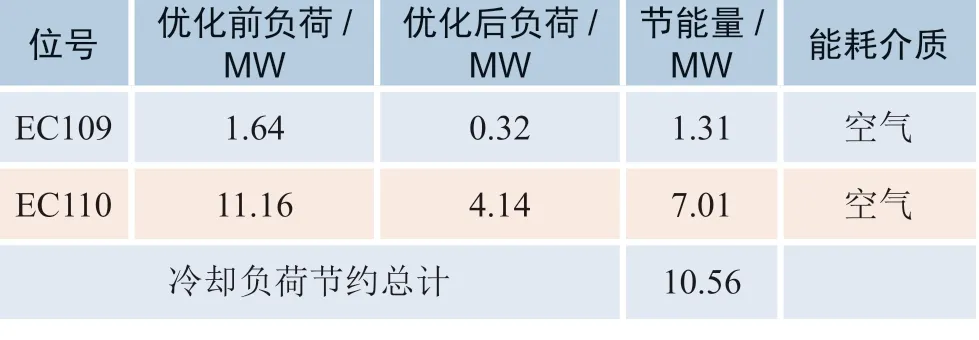

3.1.2 优化结果

实施后,脱丙烷塔原塔底再沸器停用,但为防止航煤抽出量调整导致塔底再沸热量不足,建议保留此蒸汽再沸器。C4分离塔底EA915A蒸汽根据二系列掺炼尾油量实时调整,正常情况下尽量增加与尾油的换热量。节能效果如表5所示。由表5可知,方案实施后可减少装置加热负荷10.56 MW,其中蒸汽(包括中低压蒸汽)加热负荷9.04 MW,加热炉负荷1.52 MW。共减少装置空冷负荷10.56 MW,预计装置综合能耗可降低4.53 kgEO/t。

表5 方案一节能效果

续表

3.2 方案二

此方案主要涉及反应部分高压换热器网络的优化,除装置现场缺少空间增加换热器外,高压换热器的投资也较大,所以实施起来难度较大。

3.2.1 优化措施

1)新增NEA153换热器,利用分馏塔中段回流将一段原料油由116℃预热至131℃,同时,将EA114的原料油的出口温度由146℃提高至169℃,而EA101一段原料油的出口温度保持不变,此时可以将EA101一段裂化产物出口温度由313℃提高至322℃, 为后续优化提供条件,同时也消除夹点之上的分馏塔中段回流空冷。

2)一、二段裂化产物注水后进入空冷的温度分别为133℃和136℃,新增NEA151和NEA152换热器将仅有63℃的一、二段循环氢进入EA106和EA110前的温度分别预热至128℃和124℃,从而将循环氢进入加热炉的温度分别提高至286℃和268℃。

3)在上述两个措施的基础上,保持一、二段原料油换热后的温度,提高EA103换热器的负荷,将脱戊烷塔冷室回塔温度由250℃提高至258℃,降低脱戊烷塔再沸炉负荷。

4)在低分油进EA107前,新增换热器NEA154,将温度由40℃提高至90℃,进而将低分油进脱戊烷塔的温度由172℃提高至176℃,进一步降低BA103加热炉负荷。

优化后流程如图6所示。

图6 方案二优化后工艺流程

3.2.2 优化结果

实施后,消除了夹点之上的分馏塔中段回流空冷以及跨越夹点的反应产物空冷,节能效果如表6所示。由表6可知,方案实施后可减少装置加热负荷5.65 MW,均为加热炉负荷。共计减少装置冷却负荷4.88 MW,均为空冷负荷,预计装置综合能耗可降低2.54 kgEO/t。

表6 方案二节能效果

4 结论

优化措施全部实施后装置综合能耗预计节约7.07 kgEO/t,能耗将有较大下降。但一次性全部实施难度较大,其中不仅涉及投资费用、现场布置,还涉及施工工期长等问题,利用检修机会分步实施的可操作性更强。如要想进一步提升装置的能耗水平,建议将冷高分改为热高分流程,优化脱戊烷塔进料位置,减少装置低温热的产生,再结合分馏流程优化可以为装置的热集成提供更好的条件。机泵电机采用变频调节技术可以降低装置的电耗,更换适应低氢油比的催化剂可以降低压缩机的高压蒸汽消耗,或者调整装置产品结构新增高附加值产品—白油,提高装置效益。