水基纳米液压液抗磨减摩特性的分子动力学模拟*

2021-11-04张素梅刘轩羽温小萍郭培红

张素梅 刘轩羽 温小萍 郭培红 李 平

(1.河南理工大学机械与动力工程学院 河南焦作 454003;2.河南理工大学材料科学与工程学院 河南焦作 454003)

我国工业领域使用最广泛的液压油多数为矿物油,而矿物油对环境污染较大,且生物降解性差,其环保问题已成为近20年来全球科学家关注的热点[1]。目前液压传动领域急需解决的难题之一就是寻找性能优良、绿色环保的传动介质来代替传统矿物液压油。

水压传动技术是目前流体传动及控制领域前沿课题之一,水压传动具有阻燃安全、节能环保、成本低廉等特点[2-4]。但是水作为液压液存在极限剪应力低、承载能力低、成膜能力差等缺点。为提升纯水作为液压液时的抗磨减摩特性,SNCHEZ-LPEZ等[5]通过改变陶瓷滑动轴承的表面结构大幅提升了水作为润滑剂时的承载能力; RATOI和SPIKES[6]通过在水中加入表面活性剂,有效地提升了水溶液的成膜能力。虽然上述通过改变材料壁面结构、利用陶瓷材料、在水中添加表面活性剂等方法可在一定程度上提升纯水作为液压液时的抗磨减摩特性,但是水作为液压液在高负荷条件下仍不能满足要求,使得水压传动技术在工业领域中的推广与应用受到了极大的限制。

近年来纳米润滑技术得到迅速发展[7-8],研究表明,在润滑油中加入纳米颗粒添加剂可以极大地改善润滑油的摩擦学特性[9-11],进而提高其抗磨减摩性能与承载能力[12-14]。王鹏等人[15]研究了镍纳米颗粒对润滑油抗磨减摩性能的影响,LEE等[16]研究了纳米富勒烯对润滑油承载能力的影响,结果均表明,纳米颗粒的加入可以增强润滑油的抗磨减摩与承载能力。同时研究也表明,纳米颗粒作为水基液压液添加剂也可以有效地改善水的摩擦学特性[17-18]。

目前对纳米颗粒抗磨减摩和承载能力的研究大多基于矿物润滑油,对于其机制也有了较深的了解。而对于纳米液压液的研究目前大多是基于实验开展的,无法深入探究其抗磨减摩机制。本文作者通过分子动力学模拟,构建以Cu纳米颗粒作为添加剂的水基纳米液压液的剪切流动模型,探究在不同纳米颗粒浓度、不同压力、不同剪切速度下纳米颗粒对水压传动的抗磨减摩、承载能力的影响,进而揭示水基纳米液压液抗磨减摩机制。

1 数学模型

1.1 水基纳米液压液模型

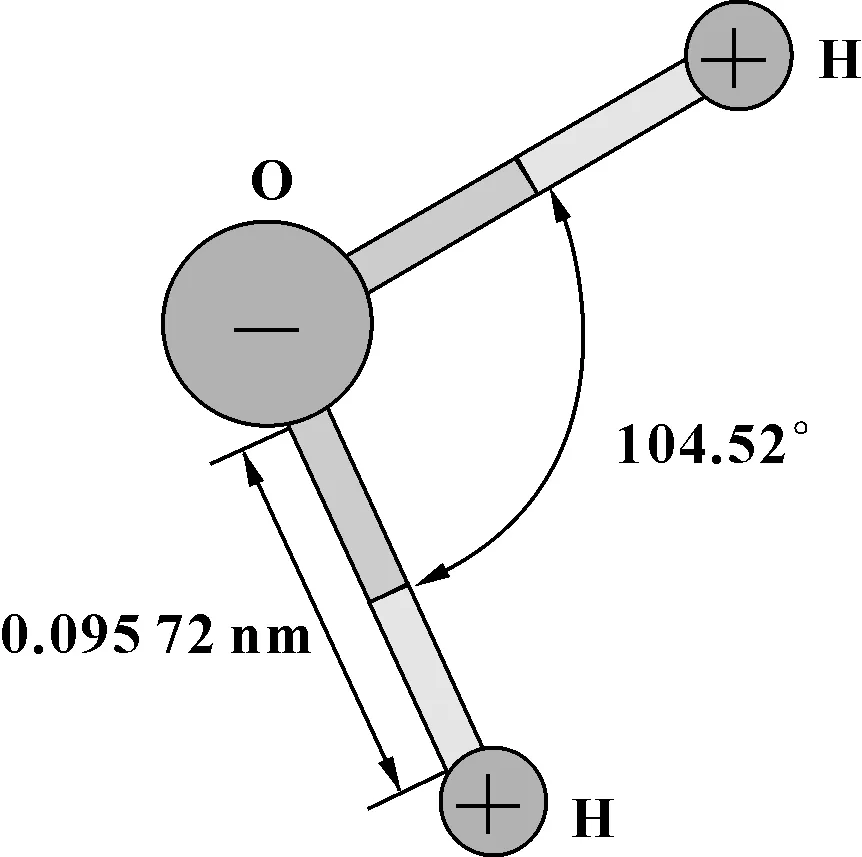

研究的水基纳米液压液由Cu纳米颗粒与水分子组成。水分子模型主要由以下几个数据组成:原子质量、原子数量、氢氧键长度、各原子所带电荷、水分子键角。常用水分子模型有SPC模型、TIP3P和TIP4P模型。文中选用较为常用的TIP3P模型。通过利用VMD软件构建水分子的溶剂盒子,生成具有构成水分子模型全部数据的data文件,将data文件导入LAMMPS软件中,构建了TIP3P水分子模型。TIP3P模型为平面三点刚性结构,如图1所示。

图1 TIP3P水分子模型Fig 1 TIP3P model of water molecule

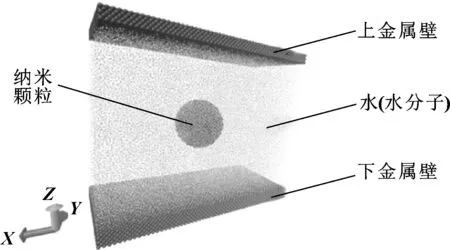

模拟所建立的剪切流动模型由材料为铜的上下金属薄壁、纳米颗粒和水分子组成,如图2所示。构建了20 nm × 8 nm × 16 nm模拟域,即Lx为20 nm,Ly为8 nm,Lz为16 nm。在盒子Z方向的上下两端有厚度为1 nm的金属薄壁,流体区域高度为14 nm。X、Y方向为周期性边界条件,Z方向为收缩的非周期性边界条件。模拟区域Z方向下端金属薄壁固定不动,上端金属薄壁在不同的载荷作用下沿Z负方向压缩流体区域。同时上端金属薄壁以不同的速度向X负方向移动,形成压缩剪切流,模拟在极端压力条件下液压设备的壁面间隙。

图2 水基纳米液压液分子动力学计算模型Fig 2 Molecular dynamics computational model of water-based nano hydraulic fluid

分别建立模拟区域中纳米颗粒数量为0、1、2、4个时的剪切流动模型。其中纳米颗粒数为0时,表示由纯水基础液作为液压液,模拟区域其总原子数为245 081,其中水分子数为72 508,铜原子数为27 557;图2所示的模拟区域基础液中纳米颗粒数量为1个,该模型总的原子数量为256 110个,纳米颗粒中的铜原子总数量为11 131个。上下金属薄壁和纳米颗粒的晶体结构均为面心立方晶格(FCC)。纳米铜颗粒数量为2、4个时各原子或分子数不再赘述。

1.2 势函数及其参数

通过选择合适的势能模型来描述原子之间的相互作用。在分子动力学模拟中,需要计算Cu-Cu之间、O-O之间、H-H之间、O-Cu之间、H-Cu之间的相互作用力。其中,Lennard-Jones势函数被用来描述H-H之间、O-O之间、H-Cu之间、O-Cu之间的相互作用势。

Lennard-Jones势函数为

(1)

式中:ε表示力的强度的参数;δ表示原子大小的参数;rij表示原子i和原子j间的距离。

考虑到静电荷对于原子间的作用时,模拟的势能函数采用MCY(Matsuoka,Clementi and Yoshimine)势能模型[19],即:

(2)

式(2)中等号右边第1项是短程Lennard-Jones作用,第2项是长程库仑作用。其中,qi为粒子i的有效电荷,rij为粒子间距离。

为了更加精确地表示Cu原子之间的相互作用势,文中采用EAM(嵌入原子势)[20]来更加精确地模拟。它的基本思想是把金属或合金晶体的势能分为2个部分:一部分是镶嵌在电子云背景中的嵌入能;另一部分是晶格点阵上的原子之间的相互作用势。在嵌入原子势中,晶体的总势能表示为

(3)

(4)

式中:Fi为嵌入能;ρi是除了第i个原子之外的所有其他原子的核外电子在第i个原子处所产生的电子云密度之和;φj为对势作用项,rij为原子i和原子j间的距离。

用嵌入原子势描述金属原子间的相互作用比对势更精确。

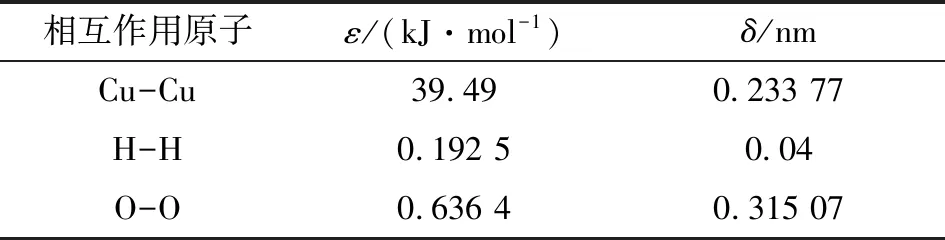

LAMMPS计算原子间相互作用力时,TIP3P水模型参数如下:O原子质量为15.994 g/mol,H原子质量为1.008 g/mol;O原子电量为-0.834 C,H原子电量为0.417 C;氢氧键半径rHO为0.095 72 nm;水分子键角为104.52°。非键合原子相互作用的L-J参数ε、δ如表1所示。

表1 L-J非键合原子相互作用参数Table 1 L-J parameters for non-bonding atoms interaction

为了得到水、铜的原子间相互作用的L-J参数,通过使用Lorentz-Berthelot混合规则获得Cu-O、Cu-H之间的ε、δ参数。Lorentz-Berthelot混合规则[21-22],即:

(5)

(6)

式中:i和j表示系统中的非键合原子。

非键相互作用的L-J参数如表1所示。

2 模拟方法

在文中的分子动力学模拟中,X方向和Y方向采用周期性边界条件,由于Z方向为金属壁面,在受到载荷时上金属壁面会向Z负方向压缩流体,因此Z方向采用收缩的非周期性边界条件。非键相互作用采用势能截断,其截断半径为0.25 nm。水分子的初始位置随机分布,初始速度采用高斯分布随机选取。

在进行分子动力学模拟前对于系统进行充分的弛豫,可以保证系统内各原子间的间距、相互作用力大小较为合适,各原子处于势能最低点,使系统处于准稳态,更加有利于模拟的进行。弛豫过程中采用NVE系综[23]。为了排除温度对系统的影响,利用速度标定法严格控制温度恒定在298 K。弛豫过程中时间步长设置为0.001 ps,总弛豫时间为1 000 ps,弛豫过程中为使得每个水分子的结构保持刚性,使用SHAKE命令。电荷之间的相互作用每隔2个时间步长计算一次。弛豫过程中固定上下金属壁面,充分弛豫后,纳米颗粒在水中的分布趋于随机状态,系统处于准稳态平衡。

系统弛豫完成后,开始对剪切流进行模拟计算。下金属壁面固定,上金属壁面施加一个沿X轴负方向的剪切速度,剪切速度分别为20、40和60 m/s。同时上金属壁分别在10、20、30及40 GPa压力作用下,向Z轴负方向移动压缩水基纳米液压液。模拟过程中采用NVE系综,时间步长为0.002 ps,模拟时长为8 000 ps。

3 模拟结果与分析

3.1 纳米颗粒对摩擦间距的影响

摩擦间距指上下两壁面发生滑动摩擦时,两壁面之间的间距。摩擦间距可以反映润滑介质能够正常工作的极限压力,即液压液的承载能力。通过分析不同条件下摩擦间距的大小,判断是否超过液压液正常工作的极限压力,从而来考察水基纳米液压液的承载能力。

3.1.1 压力对摩擦间距的影响

图3所示为分别在10、20、30及40 GPa压力作用下,模拟区域基础液纳米颗粒数量为1个,剪切速度为20 m/s时,摩擦间距随时间的变化曲线。图3中a、b、c、d 4个点为在不同压力的作用下,各摩擦间距值不断下降至稳定的拐点。

图3 不同压力作用下摩擦间距随时间的变化Fig 3 Variation of friction spacing with time under different pressure conditions

表2给出了在不同压力作用下由模拟开始到a、b、c、d 4个拐点处所需要的时间,以及稳定后的摩擦间距值。可以看出,随着压力的增大,液压液正常工作的摩擦间距越来越小,不利于液压设备的安全运行;随着压力的增大,摩擦间距减小的幅值在不断下降,达到a、b、c、d 4个拐点的时间在不断增加,说明水基纳米液压液到达稳定工作状态的时间在不断增长。同时由图3可以看出,在不同压力作用下的纳米流体液压液均未超过其正常工作的极限压力(即摩擦间距等于纳米颗粒直径时所对应的压力),因此可以说明水基纳米液压有着较好的承载能力。

表2 不同压力作用下摩擦间距稳定时间、摩擦间距的值Table 2 Stability time and friction spacing under different pressure

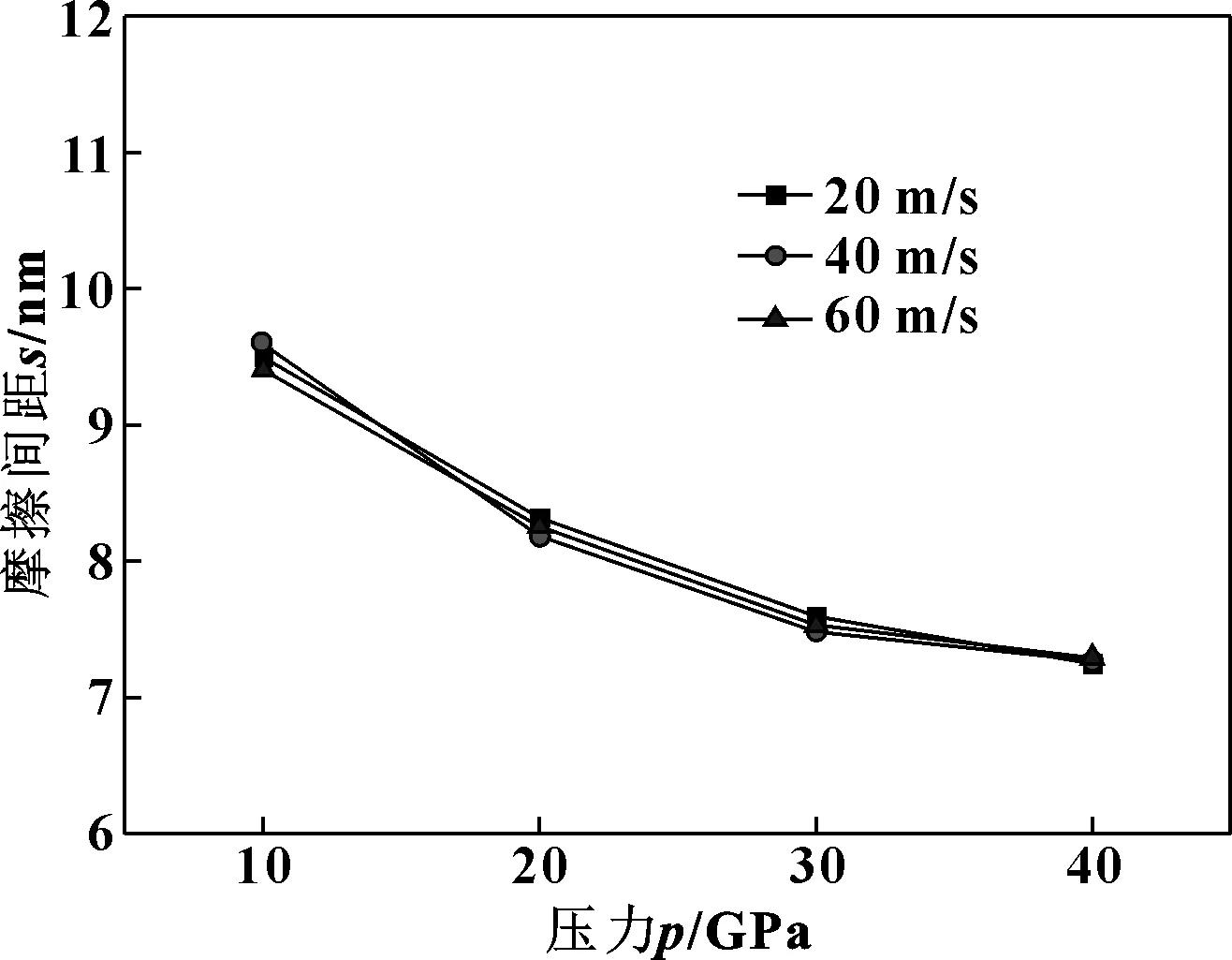

3.1.2 剪切速度对摩擦间距的影响

图4所示为分别在20、40、60 m/s的剪切速度作用下,模拟区域基础液纳米颗粒数量为1个时,摩擦间距随压力变化的曲线。可以看出,摩擦间距随着压力的增大而减小,其变化幅值不断地减小;不同剪切速度下,摩擦间距变化不明显。

图4 不同剪切速度下摩擦间距随压力的变化Fig 4 Variation of friction spacing with pressure under different shear rates

3.1.3 纳米颗粒数量对摩擦间距的影响

图5所示为模拟区域基础液中纳米颗粒数量分别为0、1、2、4个,剪切速度为20 m/s时,摩擦间距随压力变化的曲线。可以看出,在相同的压力作用下,摩擦间距会随着模拟区域基础液中颗粒数量的增加而增加。这表明在相同压力作用下,基础液中纳米颗粒含量越大,其摩擦间距越大,液压液的承载能力也就越强。从图5可知,在模拟区域基础液中分别加入1、2、4个颗粒时,在压力为10 GPa时可使得摩擦间距分别增大12%、18%、24%,在压力为40 GPa时可使得摩擦间隙分别增大3.9%、4.3%、8.6%。这表明,当压力较小时,基础液中纳米颗粒含量增大,更有利于提升摩擦间距,提升液压液的承载能力。但是随着压力的不断升高,基础液中纳米颗粒含量的增加对于摩擦间距的影响越来越小。

图5的结果表明,可以通过增大模拟区域内纳米颗粒含量来提升液压液承压能力。但是纳米颗粒含量不能过大,否则会导致摩擦加剧,严重时会导致设备的损毁。

图5 不同纳米颗粒数量时摩擦间距随压力的变化Fig 5 Variation of friction spacing with pressure under different number of nanoparticles

3.2 纳米颗粒对摩擦力的影响

水基纳米液压液的润滑性能对于液压装置至关重要,液压液不仅要有优良的承载能力,同时要有良好的抗磨减摩能力。上金属壁面沿剪切方向运动时所受到的摩擦力,是反映液压液润滑性能的重要指标。因此文中参照文献[24]对纳米流体润滑的研究,将壁面流体侧最外层原子所受到的来自流体原子沿剪切方向(X方向)的合力定义为摩擦力。

在文中所建立的剪切流动模型中,受到流体原子剪切作用的上金属壁面原子数量为2 296个,接触面积为20 nm×8 nm=160 nm2。图6所示为30 GPa压力作用下,模拟区域基础液中纳米颗粒数量为1个,剪切速度为20 m/s时,上金属壁面所受摩擦力随时间的变化曲线。

图6 压力30 GPa、剪切速度20 m/s时摩擦力随时间的变化曲线Fig 6 Variation of friction with time at 30 GPa pressure and 20 m/s shear rate

可以看出,摩擦力随时间的变化发生周期性的波动。罗彬宾[25]认为摩擦力呈现周期性波动的现象是由于“黏滑现象”造成的。“黏滑现象”主流的说法分为以下三类:弹性形变[26-28]、黏着分离[29]、融化凝结[30]。文中认为壁面间液体薄膜的弹性形变是导致“黏滑现象”发生的主要因素。上金属壁面沿剪切方向运动时,由于金属壁对紧贴壁面的水分子或纳米颗粒有黏滞作用,壁面间液体薄膜发生弹性形变,随着液体薄膜形变量不断增大此时静摩擦力不断升高,待流体产生剪切作用的外力大于最大静摩擦力时,此时上金属壁面与流体之间发生滑移现象,从而导致摩擦力下降。在上金属壁面沿剪切方向运动时,这种“黏滑现象”反复出现,因此会导致摩擦力发生周期性的振荡。由于黏滑现象与速度、势能常数、温度等多种因素相关,且文中研究内容并非“黏滑现象”,因此这里不做过多的讨论。

为了进一步探究纳米颗粒对摩擦力的影响,文中通过求出整段模拟时间内的平均摩擦力,再进行对比研究。在模拟过程中对剪切力随时间的变化进行数据统计,统计方法为:摩擦力数据每0.01 ps记录一次,每100 ps记录10 000个数据后取一次平均,模拟时间为8 000 ps。模拟结束后共得到80组数据,再取稳定状态的10组数据进行第二次平均,最后得到稳定状态时上金属壁受到的平均摩擦力。

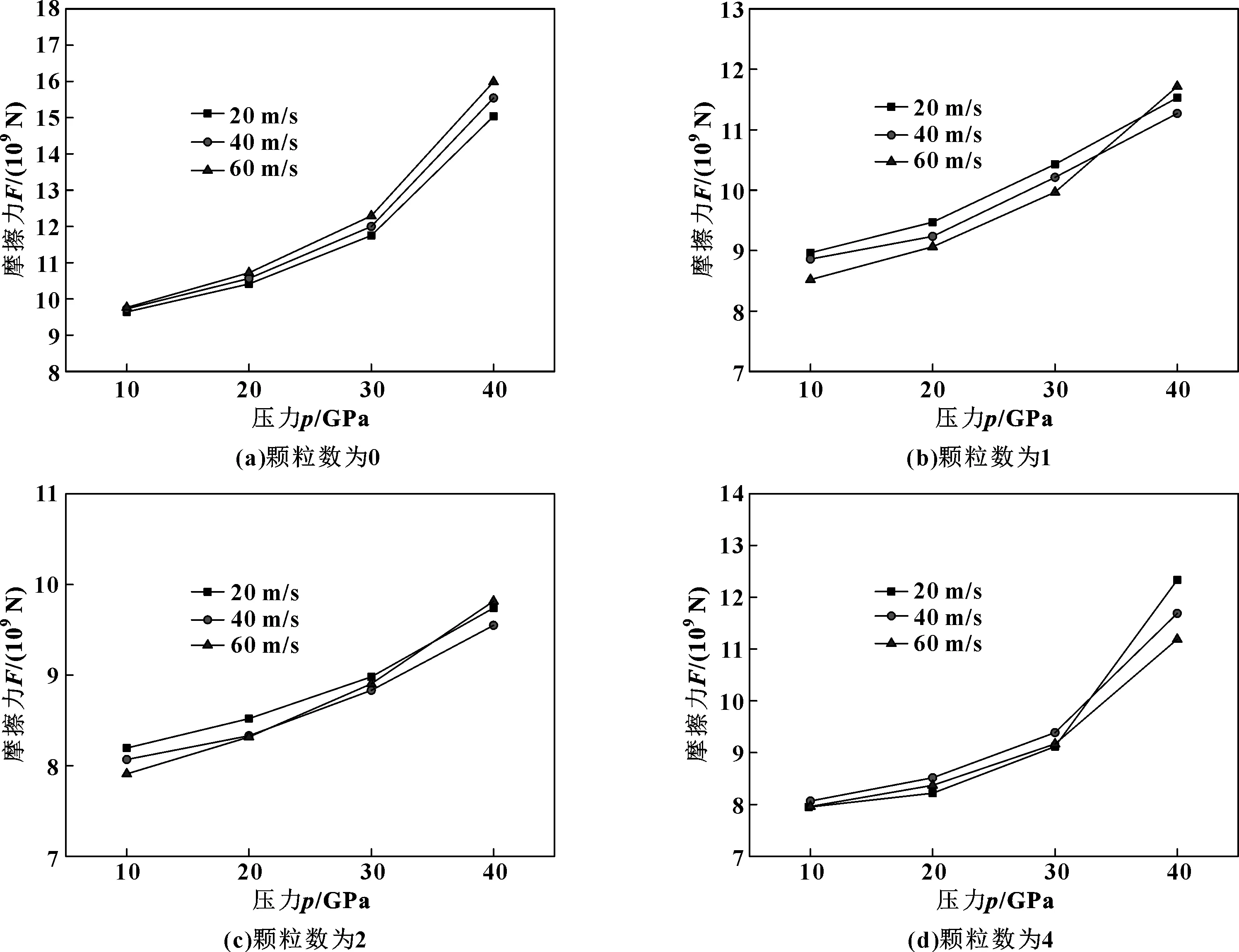

图7表示在不同剪切速度作用下,摩擦力随压力的变化曲线,其中模拟区域基础液中分别含有0、1、2、4个纳米颗粒。可以看出,随着压力的增大,摩擦力逐渐增加,并且增加的幅度增大,且含不同纳米颗粒数量的基础液的变化规律均相同;在模拟区域基础液纳米颗粒数为0时,在相同压力下,摩擦力会随着剪切速度的增加而增加,呈现一定的规律性,而在模拟区域基础液纳米颗粒数不为0时,其规律性消失。

图7 不同剪切速度下摩擦力随压力的变化Fig 7 Variation of friction with pressure under different shear rates (a)the particle number is 0;(b)the particle number is 1;(c)the particle number is 2;(d)the particle number is 4

图8为模拟区域基础液纳米颗粒数量分别为0、1、2、4个时,摩擦力随压力的变化曲线。可以看出,当模拟区域基础液中加入1个、2个纳米颗粒时,摩擦力随纳米颗粒数量的增大而减小,但是摩擦力的减小并非与纳米颗粒数量呈线性关系。当模拟区域压力为10~30 GPa,基础液中加入4个纳米颗粒时,其摩擦力大小与加入2个纳米颗粒的摩擦力大小相似。当压力为10 GPa,模拟区域基础液中加入1个、2个、4个颗粒时,分别使得摩擦力减小7.2%、15%、17.7%,而压力为40 GPa时,摩擦力分别减小24.9%、35.0%、16.7%。可见,在压力为10~30 GPa时,纳米颗粒数量为4个和2个对模拟区域的减摩擦能力相似;当压力提升到40 GPa,纳米颗粒数量为4个时,摩擦力有明显上升趋势,且超过了模拟区域基础液中含有1个纳米颗粒时所产生的摩擦力,出现了摩擦加剧现象。可见,纳米颗粒含量在一定范围内增加时,可以有效地降低摩擦力;但含量达到一定值时,纳米颗粒之间会发生相互作用,尤其是在高载荷作用下,会导致摩擦力急剧上升。因此选择合适的纳米颗粒含量,才能使水基纳米液压液发挥更好的效果。

图8 不同纳米颗粒数量情况下摩擦力随压力的变化Fig 8 Variation of friction with pressure under different number of nanoparticles

3.3 纳米颗粒的旋转特性

孙成珍等[31]研究发现了纳米颗粒的旋转运动,LV等[32]在对氩基纳米润滑的研究中也发现了纳米颗粒的旋转运动。本文作者基于前人研究成果,推断向液压液中加入的纳米颗粒,可以起到类似滚珠轴承中“滚珠”的作用,将摩擦副的运动形式转化成为滚动摩擦,从而大大降低了壁面之间的摩擦力。因此文中借助分子动力学模拟的方法,探索在剪切作用下纳米颗粒的运动状态,从而揭示水基纳米液压液抗磨减摩的机制。

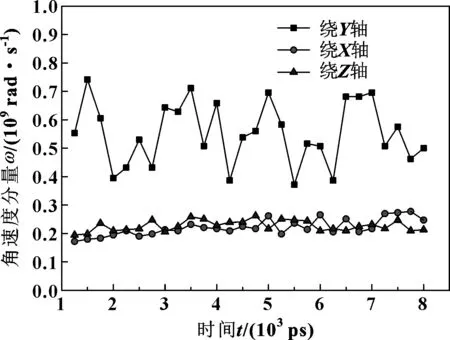

图9所示为模拟区域纳米颗粒数量为1个,剪切流动速度为20 m/s时,纳米颗粒绕不同坐标轴的角速度分量随时间的变化曲线。角速度分量统计方法为:从开始至结束共8 000 ps的模拟时间内,每250 ps划为一个时段,在该时段内每隔0.25 ps取一组角速度分量(每组包含X、Y、Z三轴分量),对250 ps内的1 000组角速度分量取算数平均值,作为该时段内的各轴角速度分量。

图9 纳米颗粒绕坐标轴角速度随时间的变化Fig 9 Change of angular velocities of nanoparticles around coordinate axis with time

从图9可见,绕X轴、Z轴的角速度分量随时间的变化有较小的波动,但是两者角速度较为接近且维持在较小值。绕Y轴角速度分量的波动范围较大,且其角速度维持在较大值。由于模拟区域的上金属壁面向X负方向做20 m/s的剪切运动,假设纳米颗粒有类似滚珠轴承中的“滚珠”效应,则相比X轴、Z轴,纳米颗粒在Y轴有较大的角速度。该假设与模拟结果相吻合,可以推断出水基纳米液压液抗磨减摩机制中确实存在“滚珠”效应,来降低壁面间摩擦力,提升润滑效果。

4 结论

(1)水基纳米液压液中,当纳米颗粒数量增加时,摩擦间距随之增大,说明纳米颗粒的存在增强了水基纳米液压液的承载能力。不同压力作用下摩擦间距下降并逐渐趋于稳定,且不同压力作用下的纳米流体液压液均未超过其正常工作的极限压力,说明水基纳米液压液有着较好的承载能力。水基纳米液压液的承载能力大小与壁面剪切速度的大小之间没有必然联系。

(2)摩擦力随着时间的变化而发生周期性的振荡,这是由于“黏滑现象”造成的。纳米颗粒含量在一定范围内增加时,可以有效地降低摩擦因数,从而降低摩擦力。但是其含量达到一定值时,会导致纳米颗粒无法发挥良好的润滑效果。

(3)纳米颗粒在模拟区域的上下金属壁面之间起到类似滚珠轴承中“滚珠”的作用,将摩擦副的运动形式转化成为滚动摩擦,大大降低了摩擦力,从而增强了液压液的抗磨减摩性能。