澳斯麦特炉协同处理铜精矿和废电路板减排二噁英类的实践*

2021-11-04李飞燕赵浩然马登峰

余 珊,李飞燕,赵浩然,马登峰,李 胜,许 卫,彭 明

(1.大冶有色金属有限责任公司,湖北黄石435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石435002)

随着大量家用电器的报废,国内废电路板的数量越来越大。废电路板的回收是一个新兴行业,其回收利用价值也引起众多投资者的关注,成为很有发展前途的产业[1]。废电路板的成分复杂,回收处理难度大,且电路板在生产过程中加入了大量的有机物质,在废电路板的回收处理过程中极易对环境产生严重的污染,采用传统燃烧处理的方法容易导致二噁英生成[2]。二噁英类是一种毒性极强的特殊有机化合物,主要包括多氯代二苯并-对-二噁英(PCDDs)和多氯代二苯并呋喃(PCDFs),由于氯原子取代的位置和数量不同,共有210种异构体[3]。因其复杂性及毒性,使得人们闻之色变。

为控制二噁英类的生成,垃圾焚烧行业一般认为只要满足3个原则:①燃烧温度保持在850 ℃以上;②二次布风时燃烧区形成充分湍流;③在高温区停留时间大于2 s,就可以认为燃烧完全,从而减少不完全燃烧生成的二噁英前驱物和二噁英[4-5]。另外,添加硫及含硫化合物等二噁英的抑制剂可以减少二噁英产生量,硫抑制技术主要通过3种途径:①消耗气相中的Cl;②与飞灰中金属催化剂反应降低催化剂活性;③生成磺化酚类前驱物控制二噁英的生成[6]。

大冶有色金属有限责任公司(以下简称大冶有色)引进世界规模最大的澳斯麦特(Ausmelt)炉富氧顶吹熔炼系统,于2010年顺利投产。2012年下半年,联合国计划开发署为有序处理电子废弃物,改善环境,在中国启动了《通过环境无害化管理减少电子产品生命周期内POPS和持久性有毒化学品的排放项目》计划,大冶有色申报的“利用Ausmelt炉系统协同处置废电路板示范项目”被选定为示范项目之一。该项目采用Ausmelt炉系统搭配处理铜精矿和废电路板的混合物料,设计规模为铜精矿处理量(干基)1 369 kt/a,废电路板处理量78.5 kt/a。

1 生产工艺流程

大冶有色Ausmelt炉协同处置废电路板系统主要由原料制备工序、Ausmelt炉熔炼工序、烟气处理工序构成,工艺流程示意见图1。

图1 生产工艺流程示意

1.1 原料制备工序

生产车间原料制备系统设有精矿仓库、制粒厂房、废电路板预处理厂房。精矿仓库对铜精矿、石英石、石灰石和块煤等辅助材料进行储存、抓配及上料作业。制粒厂房对铜精矿、煤、石英石、石灰石和烟尘进行计量和制粒,并充分混合,利用带式输送机送往生产车间熔炼系统。

废电路板预处理厂房具备废电路板卸料、脱锡、破碎和储存的功能。废电路板由汽车运输至预处理厂房堆场贮存,然后经过移动带式输送机计量后加入到烧板机中。烧板机将焊锡、电子元器件与废电路板脱离。脱除焊锡和电子元件的废电路板加入破碎机中进行破碎,破碎后的废电路板尺寸为50 mm×50 mm。脱除的焊锡成为锡锭进行外售,脱除的电子元器件则与破碎后的废电路板一起送入上料系统,再通过鳞板输送机将废电路板碎料加到制粒厂房内的带式输送机上,与制粒后的铜精矿、煤、石英石、石灰石和烟尘一起送往熔炼系统。

1.2 Ausmelt炉熔炼工序

利用厂区内目前正在生产的φ5.0 m×16.5 m Ausmelt炉处理混合炉料。混合炉料由铜精矿、废电路板、返尘、烟尘、石英石、石灰石和煤组成,废电路板处理量为铜精矿处理量的5%,其他炉料的质量配料比由冶炼工艺要求所决定。混合炉料按照设定的加料速率,用带式输送机加入Ausmelt炉的熔池中。由喷枪鼓入炉内的富氧空气与炉料发生一系列的化学反应,完成加热、脱水、分解、熔化、氧化、造锍和造渣等过程,生成的铜锍和炉渣的混合熔体经流槽流入沉降电炉,澄清分离为冰铜和炉渣。

1.3 烟气处理工序

Ausmelt炉产生的烟气分为烟道气和散排烟气。烟道气温度高、二氧化硫浓度高,具有较强的腐蚀性,经余热锅炉降温回收余热、喷淋洗涤电收尘器除尘后送去硫酸系统生产硫酸。余热锅炉、电收尘器收集的烟尘中含少量的铜、锌和大量的铅,可直接外销。对于散排烟气,因其含有害气体和烟尘,从炉口周围逸散出来会影响人体健康、恶化现场作业环境,可通过各逸散点的集烟罩送往环境集烟系统,处理达标后排放。

2 生产实践

2.1 混合原料组分

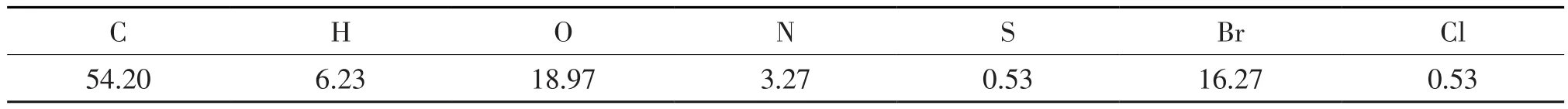

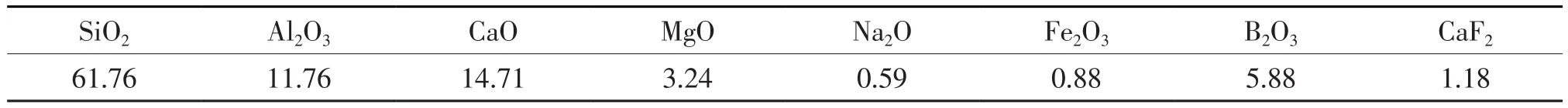

经检测,废电路板中有机物质量分数30%、玻璃纤维质量分数34%,有机物和玻璃纤维化学成分分别见表1和表2。

表1 废电路板中有机物化学成分 w: %

表2 废电路板中玻璃纤维化学成分 w:%

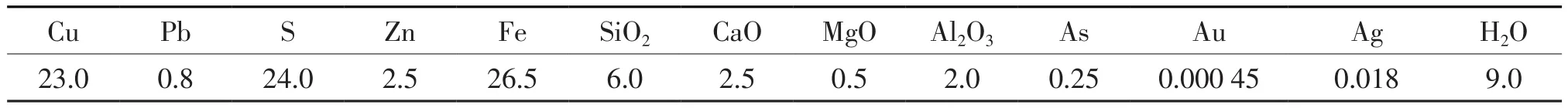

废电路板中主要金属含量见表3。

表3 废电路板中主要金属含量 w: %

铜精矿化学成分见表4。

表4 铜精矿化学成分 w: %

2.2 生产情况

采用4台烧板机处理废电路板,单台烧板机处理废电路板62.61 t/d,每炉处理废电路板3 t。每年作业330 d,每天作业24 h。烧板机自带助燃风机,出口烟气温度 200 ℃。1台φ5.0 m×16.5 m Ausmelt炉有效工作时间 7 524 h/a,熔炼鼓富氧空气流量 47 850 m3/h,其中氧气 31 000 m3/h,空气16 850 m3/h,φ(O2)为 72%。

生产按照铜精矿处理量约200 t/h,废电路板处理量按铜精矿的5%配比加入Ausmelt炉中。炉内温度控制在(1 150±50) ℃,生产作业率约94%,残余φ(O2) 6%~8%,沉降电炉渣中Fe和SiO2质量比为1.1~1.4,w(Fe3O4)为10%。从Ausmelt炉进余热锅炉烟气温度为1 200 ℃,余热锅炉出口烟气温度 (350±30) ℃。

3 二噁英类检测分析

3.1 检测方法和仪器

二噁英类废气测定采用HJ 77.2—2008《环境空气和废气 二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》,检测仪器为高分辨气相色谱/高分辨质谱联用仪Agilent 7890B/JMS-800D UltraFOCUS,计量单位为 ng TEQ/m3。

3.2 二噁英类检测布点

生产过程对Ausmelt炉—电收尘器—制酸脱硫距地面 49 m 采样平台(N30°10′28″、E114°55′28″)及 Ausmelt炉—电收尘器—环境集烟距地面 50 m 采样平台(N30°10′35″、E114°55′46″)等多个监测点位进行烟气二噁英类检测。

3.3 检测结果与讨论

生产期间委托湖北省生态环境厅对上述各个监测点分别进行二噁英类检测,收集Ausmelt炉—电收尘器—制酸脱硫距地面49 m采样平台(N30°10′28″、E114°55′28″) 中190917-B38F-001、190917-B38F-002、190917-B38F-003 三份样品,二噁英类分别为 0.003 1,0.003 2,0.004 7 ng TEQ/m3。收集Ausmelt炉—电收尘器—环境集烟距地面50 m采样平台(N30°10′35″、E114°55′46″)中190917-B38F-004、190917-B38F-005、190917-B38F-006三份样品,二噁英类分别为0.002 5,0.002 6,0.004 6 ng TEQ/m3。

Ausmelt炉、电收尘器、制酸脱硫、环境集烟等散排口的烟气中二噁英类检测结果平均值均小于0.004 ng TEQ/m3,远低于 GB 18485—2014《生活垃圾焚烧污染控制标准》焚烧烟气二噁英类排放限值0.1 ng TEQ/m3, 与 欧 盟《DIRECTIVE 2000/76/EC OF THEEUROPEAN PARLIAMENT AND OF THE COUNCIL of 4 December 2000 on the incineration of waste》0.1 ng TEQ/m3的标准同步。可见,Ausmelt炉协同处置废电路板完全能够控制二噁英类达标排放。

与常规火法处理相比,通过Ausmelt炉协同处置废电路板可以明显抑制废电路板中二噁英类的排放,这是由于Ausmelt炉的炉体上部空间较大,能够增加烟气在熔炼炉上端高温区的停留时间(大于3 s)。同时喷枪的上端配了二次风口,通过二次给风提高了烟气氧浓度,使熔炼烟气中的可燃物在高温下充分燃烧,致使熔炼过程中产生的二噁英前驱物在高温下得到分解。此外,矿铜熔炼过程中烟气SO2浓度高、Cl含量低,也能有效抑制二噁英类的生成。因此处理后的烟气中二噁英类含量明显较低,有利于环境保护。

4 技术特点

大冶有色采用的将废电路板与硫化铜精矿混合后送入Ausmelt炉进行熔炼的工艺具有以下技术特点:

1)处理过程简单、流程短,生产效率高。

2)对原料适应性强。由于对物料粒度、水分均没有严格要求,可以处理粉料,也可以处理块料,允许炉料成分有一定的波动,且熔炼工艺操作条件易于控制与调节,因此可以处理各种复杂物料。

3)添加废电路板不会改变Ausmelt炉内的燃料类型,并且废电路板可以作为热源代替部分煤粉,减少煤粉用量10%~20%。

4)废电路板中有价金属(Cu,Au)的回收过程对产物冰铜中有价金属的比例没有影响。

5)富氧顶吹熔炼炉结构简单,是一固定的圆形立式炉,密闭性较好。

Ausmelt炉能够满足防止二噁英类生成的“3T”原则,即维持炉内高温(Temperature)、延长气体在高温区的停留时间(Time)及加强炉内气流湍动、促进空气与烟气的扩散混合(Turbulence)。此外,由于烟气集中处理,可以从根本上解决其对环境的污染。

5 结语

大冶有色依托铜冶炼技术及原料方面的优势,利用原有国际先进的Ausmelt富氧顶吹熔炼技术和目前世界最大的Ausmelt浸没喷枪熔池熔炼炉进行协同处置废电路板。经过生产实践和检测,烟气排放口检测二噁英类含量均低于GB 18485—2014中二噁英类排放限值。利用Ausmelt富氧顶吹熔炼技术搭配处理铜精矿和废电路板,可实现废电路板无害化、减量化处理,具有明显的环保优势和示范作用,为实现电子废料处理过程中有毒化学品的高效处置提供参考。