水冷盘式制动器散热结构优化

2021-11-02吴文海

吴文海,沈 珺

(西南交通大学 机械工程学院,四川 成都 610031)

引言

水冷盘式制动器是盘式制动器与液冷散热方法相结合的一种制动装置,同时具备盘式制动器[1]结构简单、力矩容量大、便于控制以及液冷散热效率高的优点;因此,相较于传统通风式制动器,水冷盘式制动器更适合应用于如测功机、张力制动、阻尼制动及定位绞车等大功率的扭矩加载或制动场合。随着机械设备负载与运行速度的增加,为保证水冷盘式制动器工作的稳定性,需要在制动器工作过程中将摩擦副温度控制在一定范围内;过高的温度会导致摩擦系数降低,摩擦材料发生质变,严重时会导致摩擦元件结构受损[2]。由此可以看出,制动器的散热性能直接决定了制动器的工作性能,制动器散热能力不佳会导致扭矩输出失准,甚至出现制动失效的危险情况。因此,较优的散热性能对制动器的稳定运行有着极为重要的意义。

近年来,诸多学者对制动器散热性能的优化方法进行了研究。MUNISAMY等[3]通过CFD方法分析了通风式制动盘在不同散热肋板倾斜角度下的换热效果,并指出肋板沿顺时针方向倾斜45°时,散热效果最佳;THUNDIL K等[4]采用CFD方法对比分析了圆柱形、锥形和金刚石状筋板对制动盘散热效果的影响,并指出圆柱形筋板下的综合散热性能较好;徐乾卫[5]提出通过在制动盘面打孔对散热性能进行优化,并采用热流固耦合方法,分析了打孔参数对制动盘散热性能的影响;刘静娟等[6]通过CFD耦合方法分析了不同筋板结构下通风式制动盘的散热特性,结果表明,圆弧筋板结构可以较好地提高制动盘散热效果;卢术娟等[7]针对通风式制动盘散热筋的排列方式进行了优化,采用间接热-结构耦合方法,对新型散热筋制动盘的紧急制动工况进行了数值模拟,结果表明,优化后结构较传统结构最高温度降低了7 ℃;黄晓华等[8]采用有限元软件ABAQUS对3种不同仿生散热筋结构的下制动盘温度场的变化进行分析,分析结果表明,螺旋型散热筋效果最优。

目前,对通风式制动器散热性能的研究较多,但对于水冷盘式制动器散热结构及其散热性能的研究存在不足。在此背景下,为提高水冷盘式制动器散热性能,本研究基于强化对流传热原理,提出了通过添加扰流柱的方式对制动器散热结构进行改进,并设计了4种扰流柱散热结构,通过CFD方法研究不同散热结构下制动器的综合散热性能,为水冷盘式制动器的优化设计提供参考。

1 物理模型

1.1 水冷盘式制动器结构模型

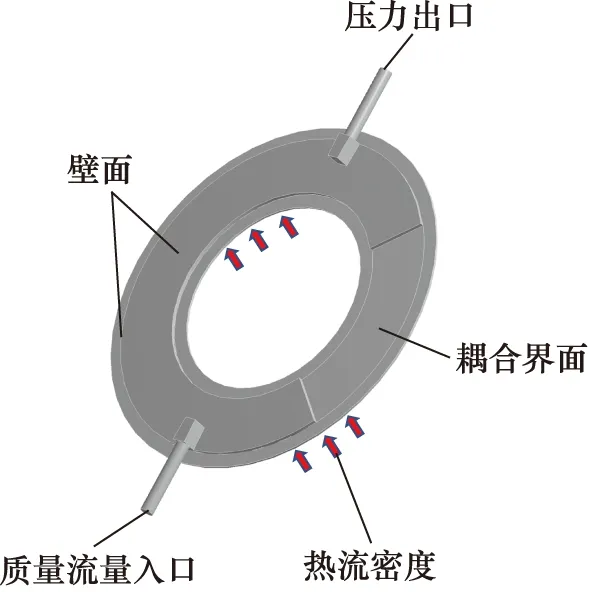

水冷盘式制动器工作原理如图1a所示,水冷盘式制动器在工作过程中,通过制动盘与摩擦片间的挤压与滑摩,为运动部件提供摩擦扭矩;通过调节气动控制系统的输入压力,实现对制动器输出扭矩的控制。

1.摩擦片 2.制动盘 3.安装盘 4.连接齿轮 5.旋转盘6.复位弹簧 7.导向螺栓 8.活塞 9.气缸a.冷却液入口 b.冷却液出口 c.压缩空气入口图1 水冷盘式制动器结构示意图

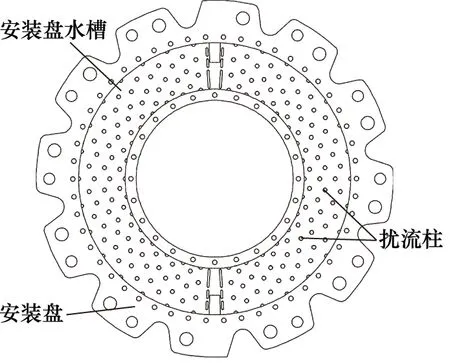

水冷盘式制动器散热结构如图1b所示,工作过程中,冷却液从底部入口输入,以对流换热方式在安装盘水槽中与制动盘进行热交换,随后由顶部出口输出;通过冷却液的强制循环实现制动器的持续散热。

在水冷盘式制动器中,安装盘水槽大径R1为208 mm,小径R2为137 mm,水槽深度h为5 mm,冷却液进出口直径为16 mm,制动盘厚度为3 mm。

1.2 水冷盘式制动器散热结构优化方案

基于水冷盘式制动器的散热原理,采用强化对流传热被动技术对制动器散热结构进行改进[9],通过在安装盘水槽内添加扰流柱来影响冷却液在水槽内的流动状态,实现对制动器散热性能的优化。改进后的制动器散热结构如图2所示。

图2 扰流柱散热结构示意图

扰流柱在安装盘水槽内交叉排列,径向等间距设置,间距S1=(R1-R2)/3,S2=S1/2,周向均匀分布58个;为保证冷却液与制动盘间有效接触面积最大,设置扰流柱高度为3 mm,与制动盘间隔2 mm。

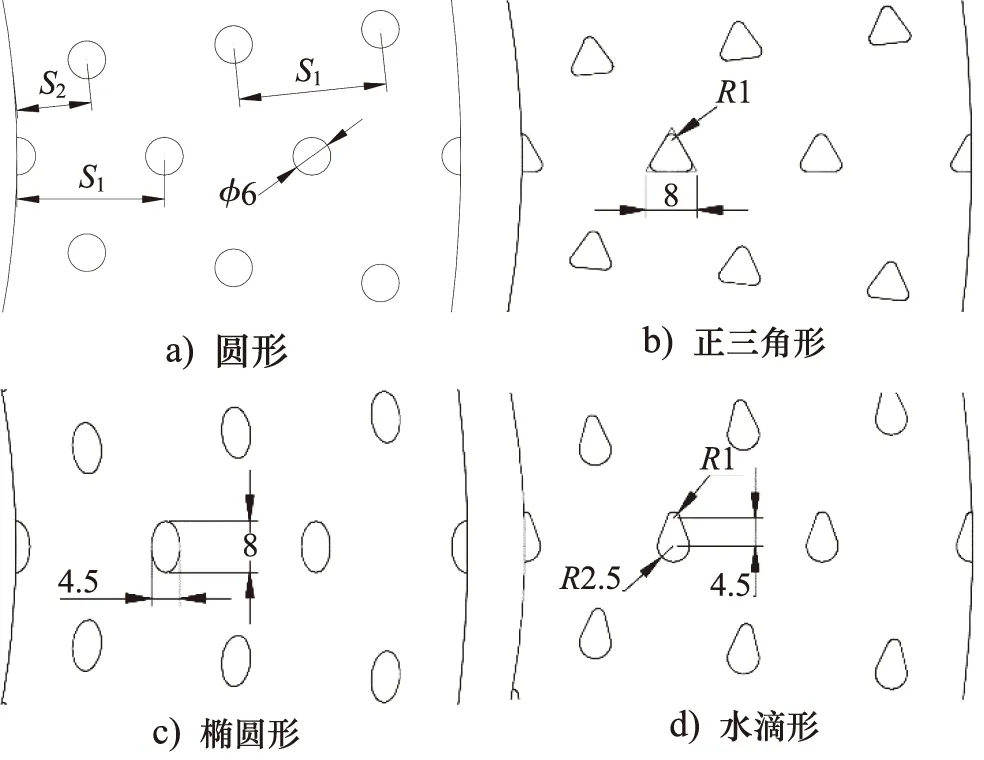

以散热结构特征水力直径一致为约束条件,设计了4种扰流柱散热结构,圆形、正三角形、椭圆形、水滴形扰流柱散热结构分别如图3a~图3d所示,各扰流柱散热结构的特征水力直径如表1所示。

图3 扰流柱结构示意图

表1 扰流柱散热结构的特征水力直径 mm

1.3 数值计算模型的建立

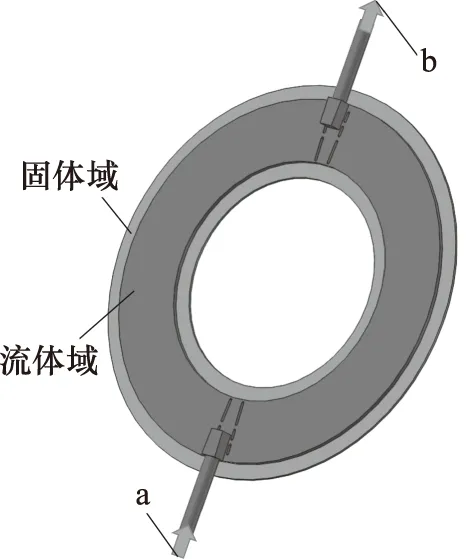

制动器的散热过程主要是通过冷却液与制动盘间的对流换热实现的,因此为了简化仿真计算模型,舍去与制动盘换热过程无关的区域,直接对冷却液流域进行建模;同时省去制动盘上与传热计算无关的细节。为了防止液体在流域入口、出口处出现回流,在液体流动方向上,对进、出口均延长一部分[10],所建立的计算域模型如图4所示。

图4 数值模拟计算模型

2 数学模型

2.1 控制方程

三维定常流数值模拟的控制方程如下[11]:

质量守恒方程:

(1)

式中,ρ—— 流体密度

u,v,w—— 速度矢量在x,y,z方向上的分量

动量守恒方程:

(2)

式中,p—— 流体微元体所受压力

μ—— 流体动力黏度

能量守恒方程:

(3)

式中,Cp—— 比热容

λ—— 流体导热系数

T—— 温度

ST—— 黏性耗散项

2.2 评价因子

为全面考虑换热效果与流动阻力的综合影响,采用等泵功综合评价因子PEC对散热性能进行评价,相关参数定义如下[12-13]:

流域水力直径:

(4)

(5)

式中,Vt—— 无扰流柱情况下流域体积

Vp—— 扰流柱总体积

Af—— 流域内有效换热面积

努塞尔数:

(6)

(7)

式中,h—— 对流换热系数

λ—— 流体导热系数

q—— 热流密度

Ts—— 固体壁面温度

Tf—— 流体温度

阻力因子:

(8)

式中, Δp—— 流体进出口静压差

u—— 流体入口速度

综合评价因子:

(9)

3 数值模拟

3.1 网格划分

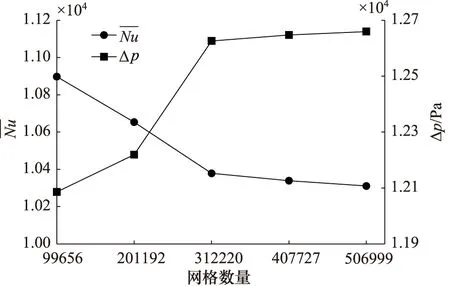

使用ANSYS Meshing对计算模型进行网格划分,由于扰流柱的存在使得流域结构较复杂,因此选用适应性较好的四面体网格;为了获得更为精确的流固耦合热交换数据,在流固耦合面通过添加膨胀层对网格进行加密,生成了较好的流体边界层[14];为验证网格数量与计算结果的无关性,选取5种不同数量的网格进行无关性检验;在相同的边界条件下,分别对网格数量约为10万、20万、31万、41万和50万的模型计算至收敛,得到了平均努塞尔数和冷却液进出口压差的变化曲线,如图5所示。

图5 网格无关性检验

由图5可以看出,随着网格数量的增加,各检测量逐渐趋于稳定,其中平均努塞尔数的变化率小于0.27%,冷却液进出口压差的变化率小于0.09%,因此综合对计算精度和计算时间的考虑,选择网格数量约为31万的模型进行数值计算,所划分的网格模型如图6所示。

图6 计算域网格模型

3.2 边界条件

1) 材料选择

制动盘材料为导热性能较好的铜合金,冷却介质采用常温液态水(298.15 K),材料物性参数如表2所示。

表2 材料主要物性参数

2) 制动盘热载荷

制动器工作时,由于摩擦片不同半径处线速度不同,摩擦做功大小存在差异,所以热流密度在盘面上的分布是不均匀的;为了能够较真实地反映制动盘面热流密度的分布,选用摩擦功率法对制动热载荷进行等效[15];由于制动盘与摩擦片材料物性参数的差异,使得二者分得的热流密度也存在差异[16]。制动盘所分配的热流密度为:

q(r,t)=ημr·p(t)·ω(t)

(10)

式中,q(r,t) —— 静摩擦盘上的热流密度

μ—— 摩擦系数

p(t) —— 制动压力

ω(t) —— 转动角速度

r—— 摩擦副半径

η—— 制动盘的分热系数

综上所述,我们可以知道成本的管理控制和计算的管理在整个路桥工程建设中占据着重要的地位,这就进一步要求路桥的相关施工单位一定要在思想上高度重视工程的计量以及成本的管理控制工作。施工的单位一定要不断地完善和健全相关的规章制度,保证成本控制管理体系的科学可靠,进而才能够让企业在成本控制以及计量方面获取进步,更好地满足客户的个性化需求,保证企业的可持续发展。

(11)

式中,Kq为制动盘与摩擦片的热流分配比例。

(12)

式中,ρd,ρp—— 制动盘、摩擦片的材料密度

Cd,Cp—— 制动盘、摩擦片的材料比热容

λd,λp—— 制动盘、摩擦片的材料导热系数

3) 边界条件设定

边界条件的设定如图7所示,其中流体入口设置为质量流量入口0.4~1.0 kg/s,流体入口温度为298.15 K;流体出口设置为压力出口,压力值为标准大气压;环境温度设置为293.15 K;在制动盘摩擦接触面加载热流密度,并通过UDF功能实现函数加载;流固接触面设置为interface耦合面,其他壁面均设置为无滑移绝热面。

图7 边界条件示意图

仿真过程中认为冷却液及制动盘物性参数为常数,冷却液为不可压流体,并且考虑重力加速度对其影响。计算采用压力基求解器进行稳态求解,采用Realizablek-ε湍流模型,选择SIMPLE算法对压力、速度进行解耦,压力、能量及动量的求解均采用二阶格式,以保证仿真计算的精度[17],求解过程中当连续性方程与动量方程残差小于10-3,能量方程残差小于10-6认为计算收敛。

4 仿真结果及分析

4.1 温度特性分析

制动盘温度特性如图8所示,可以看出,无论在哪种散热结构下,制动盘面的最高温度Tmax与平均温度Ta都会随着质量流量qm的增大而降低。相较于无扰流柱散热结构,在4种扰流柱散热结构下,制动盘的最高温度与平均温度都有较明显的下降,这是由于扰流柱的存在减薄了传热边界层,增加了冷却液的扰动,促进了冷却液各部分的混合。

图8 制动盘温度特性

在4种扰流柱散热结构中,水滴形扰流柱对应的盘面温度最高,圆形与椭圆形扰流柱对应的温度相对较低,但与水滴形温度差距不大;正三角形扰流柱散热结构对应的盘面温度最低,相比于圆形、椭圆形、水滴形和无扰流柱散热结构的最高温度平均降低了7.3,7.1,9.5,33 K,平均温度平均降低了6.5,6.3,8.9,16.8 K。

4.2 换热特性分析

图9 制动盘换热特性

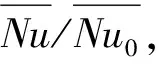

4.3 流动阻力特性分析

图10展示了各散热结构下的流动阻力特性。由图10a可以看出,各散热结构下的流动阻力因子f的变化趋势基本一致,均随冷却液质量流量的增加而下降,并逐渐趋于稳定;同时可以看出4种扰流柱散热结构下的阻力因子相比于无扰流柱散热结构均有显著的提升;其中水滴形扰流柱因型面较为贴近流线型,所以产生的流动阻力最小;由于正三角形扰流柱外缘较为平整,对冷却液流动状态影响最大,也相应地产生了最大的流动阻力,相较于圆形、椭圆形及水滴形扰流柱散热结构的阻力因子分别高出了9.6%,12.3%和15.6%,较无扰流柱结构高出了19.5%。

图10 流动阻力特性

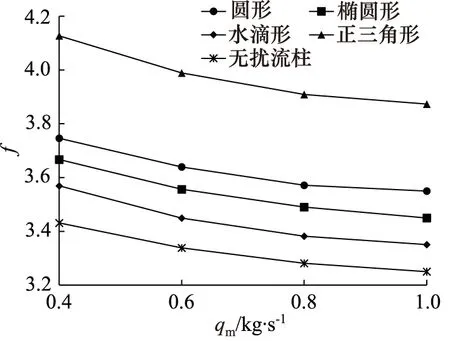

4.4 综合散热性能分析

为了更全面的对制动器散热结构进行评价,选择使用综合性能评价因子PEC对换热性能与流动阻力的综合作用进行评价。图11为各扰流柱散热结构下的综合评价因子的变化曲线。可以看出,尽管正三角形扰流柱带来了较大的流动阻力,但其强化对流换热的能力较为突出,弥补了由阻力增加而导致压力损失所产生的负面影响,因此使其具有最高的综合散热性能,相较于圆形、椭圆形以及水滴形扰流柱散热结构分别提高了3.4%,2.4%和4.4%,较无扰流柱散热结构提高了6.7%。

图11 综合换热性能

5 结论

通过数值模拟方法对水冷盘式制动器的散热过程进行了仿真,获得了不同散热结构下制动盘温度分布、散热特性及流动特性,并对其进行了深入分析,获得了以下结论:

(1) Fluent仿真结果表明,本研究提出的通过添加扰流柱对制动器散热结构进行改进的方法有效,所设计的4种扰流柱散热结构对水冷盘式制动器的散热效果均有一定程度地提升;

(2) 随着冷却液质量流量的增加,各种散热结构下的制动盘温度均有下降,平均努塞尔数均有增加;在4种扰流柱散热结构中,正三角形扰流柱结构具有最低的制动盘温度与最高的平均努塞尔系数,较无扰流柱结构的最高温度与平均温度分别平均降低了33 K,16.8 K,平均努塞尔数平均提高了13.5%;

(3) 扰流柱结构的存在给冷却液带来了较大的流动阻力,其中正三角形扰流柱会产生最大的流动阻力,较圆形、椭圆形和水滴形扰流柱分别高出了9.6%,12.3%和15.6%,较无扰流柱结构高出了19.5%;

(4) 综合考虑4种扰流柱散热结构对换热性能与流动特性带来的影响,以综合性能评价因子PEC为评价标准,正三角形扰流柱散热结构具有最优的综合散热性能,相较于圆形、椭圆形以及水滴形扰流柱结构分别提高了3.4%,2.4%和4.4%,较无扰流柱散热结构提高了6.7%,因此在设计的4种扰流柱散热结构中,正三角形扰流柱散热结构为最优的散热结构;

(5) 采用数值模拟方法对水冷盘式制动器的流固耦合传热过程进行仿真,具有一定的准确性,为水冷盘式制动器散热结构的设计提供了参考,所提出的扰流柱散热结构为水冷盘式制动散热结构的优化提供了新的思路。