矿槽系统环保创新设计

2021-10-30张铭

张 铭

(中冶京诚工程技术有限公司,北京 100176)

钢铁行业环保标准要求不断提升,散状物料在输送过程中如何进一步实现环保效果提升、节能增效,成为工业企业的关键技术难点。例如,确保物料在运输过程中的密封性、减少物料转运输送过程中受高差、避免振动等造成的破碎、避免粉化等成品率下降、减少转运产尘、降低捕集风量等。

1 存在问题

目前矿槽系统虽然设置除尘器,但管系风量分配不合理(风量不能按需分配)、扬尘点密封不严、工艺连锁性差(常开点多)等原因导致槽上及槽下系统的除尘效果较差,对现场环境造成了严重污染,巡检人员也难以操作,生理和心理健康都受到了较大危害。

(1)颗粒大、体密重、硬度高。

(2)粉尘爆发性强、动能释放空间小。

(3)单条皮带机落料点多、除尘点多,但实际工作的点位少、不规律性;连锁方式、管网频繁波动容易引起管路堵塞,系统失效,不能采用;传统常开方式必须大风量。

(4)若风量大负压足易吸走大颗粒,存在管道、布袋磨损的情况,维护量大、能耗高,一旦维护不及时则易导致系统失效。

(5)若风量小则收尘效果不佳,粉尘外溢。

(6)传统导料槽为单层结构,一旦导料槽的防溢裙板密封不严或磨损后不能完全贴合,导致负压损失,会引起粉尘外溢。

(7)传统设计思路,吸尘点必须紧靠落料点和依靠大风量吸尘,易导致大颗粒吸入管道,造成管道磨漏或者大颗粒沉降堵管,进而收尘效果不佳或失效。

如何减少尘的产生或降低含尘烟气量是除尘的核心问题,即从根本上解决问题;如何将含尘烟气密封在一定空间内,防止外溢以达到生产作业环境要求和环保要求,产尘点必须有科学合理的密封方式,将含尘烟气密封在一定的空间内;如何实现利用最小的风量或最经济的手段,将含尘烟气通过引风机抽到除尘器或其他净化设备进行净化处理,达到环保要求的排放标准。

2 创新设计

矿槽系统环保创新设计通过仿真模拟密闭空间物料运动过程中空气动力场和压力场的特点以及粉尘在多相叠加作用下的运动轨迹,设计了自降尘密封导料槽结构。通过改变导料槽内部腔体结构,实现胶带机受料过程中物料先经过腔体中的导料装置改变动态堆积分布,产生的粉尘能够密封在导料槽内不外溢。经过滤帘盒、阻力泄压箱以及挡尘帘等多种配合装置,诱导导料槽腔体压力、阻力的变化,使粉尘动能不断衰减,依靠自身重力落入运送物料中,达到自降尘的效果。全密封迷宫环保导料槽减少物料粉尘产生及除尘点设置数量、降低单点除尘风量,且保证了多除尘点设置时各个除尘点风量的平衡。

2.1 固体物料模型的建立

通过对固体物料输送转运环节的完整料间气相和空间气体流场模拟,实现固体物料在转运环节减小对空气扰动,降低含尘烟气的产生量。

2.2 控制物料的流速和轨迹

通过对固体物料输送转运环节的完整过程模拟,寻求最佳物料运动轨迹,将固体物料在转运环节由传统的自由落体冲击改为对物料破碎影响较小的物料与控流溜槽之间的滑动摩擦,提高成品率,降低生产成本。

2.3 控制物料的流量

通过控制物料的流量,减少诱导风量,减少落料点除尘风量。

2.4 流固耦合分析溜槽及导料槽内部气流

模拟颗粒在流动过程中对周边空气的流动的影响,以合理设置除尘吸尘点位置。通过特殊的密封导料槽技术和静电吸尘挡帘将含尘烟气密封在一定空间内,对含尘烟气进行压力和速度缓冲衰减,达到自降尘和降低含尘烟气动能外溢的效果。通过阻尼降压器对含尘烟气进行再次压力和动能衰减,含尘烟气可通过阻尼减压器两侧的阻尼板进行泄压,实现再次降低含尘烟气量的效果。

2.5 完整的除尘管网风量平衡模拟

通过完整的除尘管网风量平衡模拟,可以对除尘风量进行合理、分配,优化除尘管系设计,达到各除尘点风量精确分配的效果,实现各除尘点风量的按需分配。

3 产品开发

(1)实现将物料从卸料、转运到受料的过程控制在系统性密封空间进行。

(2)实现根据物料特性和输送结构要求,通过仿真模拟建立独有的输送结构模型,减少粉尘产生,降低除尘风量。

该套产品有两个相对独立的设备配置,即控速溜槽、全密封迷宫环保导料槽,物料输送可实现高效减尘、抑尘、除尘,达到环保节能、降耗、降低初投资的目标。

3.1 控速溜槽

胶带机在转运物料过程中,由于卸料、受料胶带机存在一定高差,卸料胶带机下料点和受料胶带机受料点之间需要采用溜槽实现输送。传统设计中一般采用直段或斜段下料溜槽,物料从卸料胶带机头部漏斗抛入溜槽后,在惯性动量以及自身重力的双重影响下,由溜槽约束引导直接落到受料胶带机导料槽内的带面,完成转运。在此过程中,高度较高的转运过程重力势能转化为动能,物料会因抛落、撞击出现部分粉化,粉化程度取决于物料本身性能、物料运动状态及物料运送空间形状,物料粉化是粉尘产生的根源。

新型控速溜槽在收集物料自身性状参数及粒度、含水量等相关数据的基础上,结合胶带机带速及落料轨迹等数据建立仿真模型,设计将抛落轨迹改为滑落轨迹的溜槽形状,降低物料落到带面的速度,从根源上减少物料因抛落、撞击而产生的粉化灰尘。应用气相及气固耦合综合分析,设置溜槽内压平衡管,使溜槽中的空气尽量不受物料下落的扰动,进一步降低除尘点所需抽风量。

控速溜槽一般在物料落差≥4.5 m的工况下考虑配置,根据现场实际工况,通过三维建模设计为多曲面空间结构,使物料缓慢滑落至受料点,避免物料摔落粉化造成的成品率降低、粉化扬尘、落料冲击导致受料胶带机跑偏等现象。按照仿真模拟及实际使用效果统计,可提升成品率0.1%~0.3%,对于中等规模的钢铁企业而言,烧结矿和焦炭应用方面的年经济效益可观。

3.2 全密封迷宫环保导料槽

物料从溜槽中落至受料胶带机带面,由于惯性冲撞而外落,产生的粉尘大量外溢,需要在受料点设置导料槽。传统设计中一般设置普通导料槽,在导料槽前端设置除尘罩,通过除尘管道将转运中产生的粉尘抽走。由于普通导料槽半封闭结构以及传统胶带机的托辊布置形式限制,造成普通导料槽无法和胶带之间形成良好密封,导致粉尘外溢现象较为严重。随着环保要求不断提升,目前普遍通过加大除尘风量解决此问题,但存在三点问题:针对除尘灰、皂土、粉煤灰等堆比重较小的物料,加大除尘风量会导致抽走物料本身,造成损耗;增大风量后,除尘系统的配置规模相应增大,造成初投资以及运行成本增高,不符合节能降耗的绿色发展方向;在多点除尘系统中,通常形成近风机点风量较大、远风机点基本无风的局面。

新型全密封迷宫环保导料槽通过仿真模拟密闭空间物料运动过程中空气动力场和压力场的特点以及粉尘在多相叠加作用下的运动轨迹,设计了自降尘密封导料槽结构。通过改变导料槽内部腔体结构,实现胶带机受料过程中物料先经过腔体中的导料装置改变动态堆积分布,产生的粉尘能够密封在导料槽内不外溢,再经过滤帘盒、阻力泄压箱以及挡尘帘等多种配合装置,诱导导料槽腔体压力、阻力的变化,使粉尘动能不断衰减,依靠自身重力落入运送物料中,达到自降尘的效果。全密封迷宫环保导料槽减少物料粉尘产生及除尘点设置数量、降低单点除尘风量,保证了多除尘点设置时各个除尘点风量的平衡。

目前该产品已形成B650~B2000带宽胶带机的全型号覆盖,对固定可逆胶带机以及移动配仓胶带机也开发了相应密封结构产品。导料槽特殊设计的密封结构,相较于传统普通导料槽单点受料的除尘风量可降低25%,多点受料的导料槽除尘点数量可减少约1/3,单点风量可降低20%,除尘系统风量配置可降低至少30%。对于料场、烧结、球团、炼铁、焦化等厂区物料转运以胶带机为主的工艺流程,全厂环境除尘系统的配置规模及能耗指标均大幅度降低。

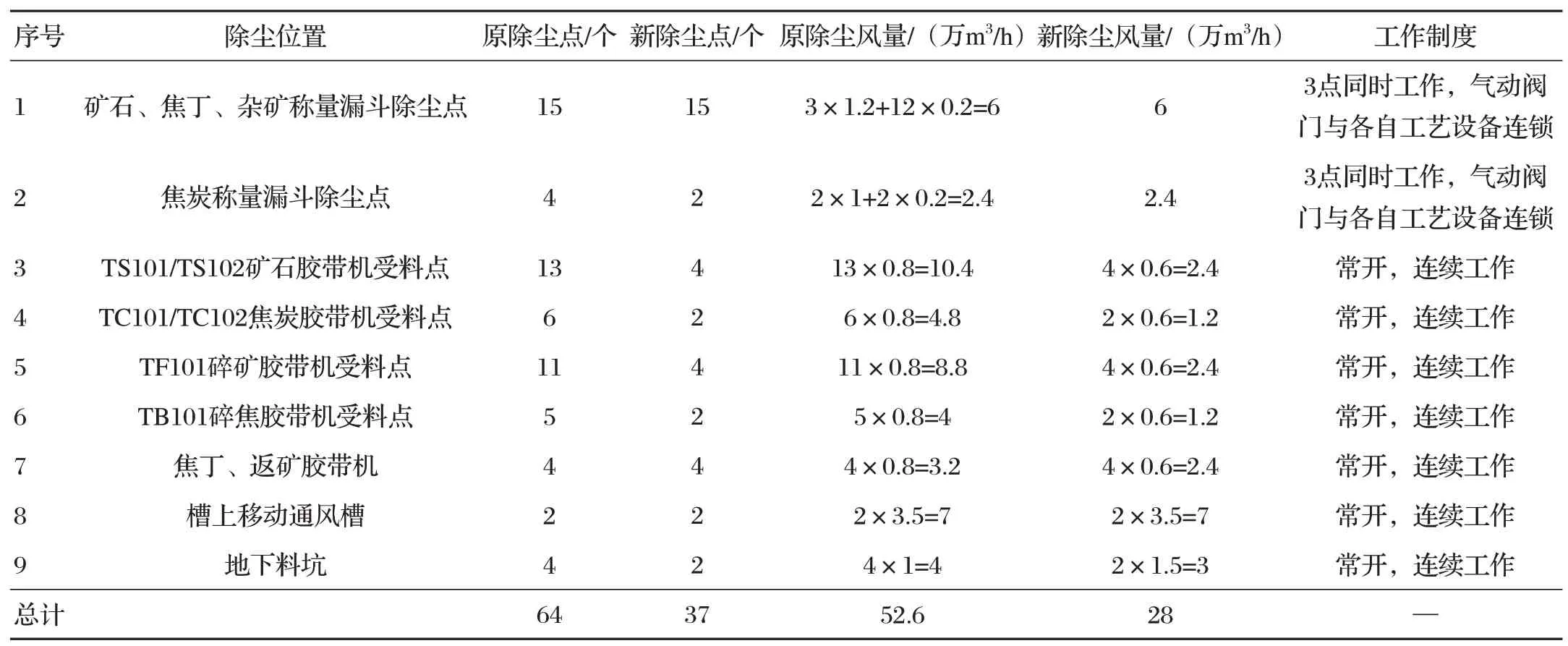

主要技术、经济指标如表1所示。

表1 主要技术、经济指标

全密封自沉降环保导料槽其特殊的密封机构可以减少除尘点和除尘风量,并结合稳定的流场分布实现更经济的风量实现环保效果。特殊密封结构和阻尼复合降尘装置实现大颗粒粉尘自沉降,减少管道磨损和生产维护,降低运维成本。

3.3 技术知识产权情况

本产品已申请了各项知识产权十余项,目前已授权的发明专利1项、实用新型专利6项,并得到行业内多家绿色钢铁企业的高度认可。

专利申请情况如表2所示。

表2 专利申请情况

4 实际应用

本产品因其单体及整体应用的便捷性、普适性以及显著的经济型和环保性,已作为一项专有技术和特色设计面向钢铁企业客户广泛推广,在得到应用客户的高度认可及支持下,目前在钢铁行业应用业绩增长突飞猛进,

主要典型业绩如表3所示。

(1)工程简介。

邢台德龙2#高炉矿槽系统,原采用一套集中式除尘器系统,改造前除尘效果较差,移动通风槽基本无负压,物料转运时粉尘从导料槽内大量外溢,严重污染现场环境。

基于实际生产情况,拆除原有普通导料槽,重新设计配置新型节能环保物料转运除尘系统,既能解决环保污染问题,又能达到节能降耗的效果,还可以降低成品焦炭及烧结矿的返焦返矿率,实现降低生产运行成本、增加生产经济效率的目标。

该项目整体投资比传统设计改造节省220万元,2016年10月开始实施,2017年1月正式投用。

(2)工艺设备运行参数及指标。

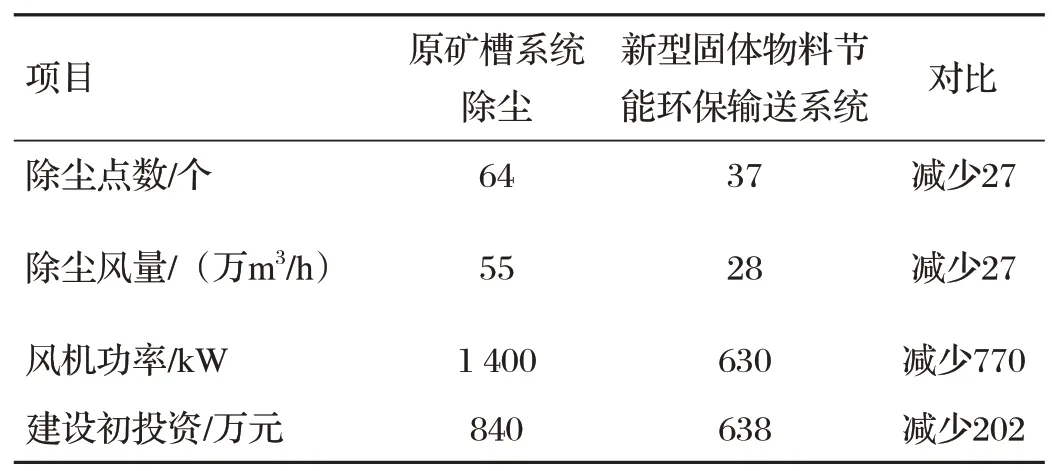

采用节能环保输送产品后,新旧系统的运行参数对比如表4所示。

表4 新旧系统运行参数对比

(3)投用效果。

物料输送系统改造完成后运行效果良好,岗位粉尘浓度低于5 mg/m3,外排烟气含尘浓度均小于10 mg/m3,除尘效果达到国内领先水平。

采用节能环保输送产品后,新旧系统的经济性能对比如表5所示。

表5 新旧系统经济性能对比

采用系统后,年节省设备运行电费320万元。采用节能环保输送产品,烧结矿和焦炭成品率年增效约80万元。原烧结矿年供应量189 万t,成品率提高0.15%,年节约量2 840 t,成品矿返回烧结的费用约150 元/t,年经济效益增效43万元。原焦炭年供应量53 万t,成品率提高0.15%,年节约量795 t,成品焦与碎焦的差价费用约为450 元/t,年经济效益增效约为36万元。

(4)优点。

各皮带机落料点采用全密封环保导料槽,产尘点形成内外双侧密封,消除单层结构的易泄露缺陷;采用分段控制,每段全密封环保导料槽可包含2~4个落料点,每段独立为一个空间,可有效确保负压损失少。

各除尘点采取常开工作模式,保证除尘管网的流畅稳定;全密封环保导料槽内外双层密封结构,形成内外双侧封闭空间,粉尘外溢需克服内外双层气体阻力,在内层保证一定负压,可实现良好的收尘效果。

良好的密封以及除尘点较落料点距离较远,实现大颗粒粉尘自沉降,减少管道磨损和消除大颗粒沉降堵管;配备的阻尼减压装置可实现卸料过程中产生的压力通过装置进行降压以及通过过滤窗外泄,消除压力富集。

配备的静电吸尘滤帘能够减少外吸入的野风,对物料表面的浮尘进行过滤;在落料点位置设置的物料对中装置,能够将卸料过程中的物料归到皮带机中心,减少物料对空气的扰动,从源头减少粉尘的产生;托辊在封闭结构之外,在实现对胶带机全密封的同时为日常生产维护创造了便利。

5 结语

综上所述,新型固体物料节能环保输送系统在控制料流轨迹提高成品率和降低除尘风量以及除尘风量平衡方面具有显著价值,符合国家大力提倡的降低能耗、减少污染的节能减排要求,具有较高的社会效益和经济效益。