主运系统优化起车研究

2022-12-20弓锋锋

弓锋锋

(国能神东煤炭集团有限责任公司石圪台煤矿,陕西 榆林 719315)

0 引言

带式输送机又称胶带输送机,作为煤矿主要运输系统是煤矿使用最多,效率最高的运输煤炭方式,其独特的设备结构和组成部分,使其具备承载和牵引的双重作用。具有适应长距离连续平稳运输,结构简单易于检修维护,并可实现上、下行运输。

煤炭从井下运输到地面需要经过多部带式输送机,组成的联合运输系统互相之间需要建立完善的通信系统、控制系统等。目前,带式输送机之间已形成了稳定可靠的集中控制和远程控制系统,每部带式输送机的稳定可靠运行都直接影响矿井的有序顺利生产。

1 主运输系统现状

通常把煤的运输方向作为煤流方向,既由综合机械化采煤工作面或连续机械化采煤工作面等煤炭运输起始位置作为运输起点,把煤炭运输的最终储存位置(煤仓)作为运输终点。由带式输送机组成的主要运输系统在煤矿多采用“顺煤流停车,逆煤流起车”的启停方式进行控制,即停车时,按照煤炭运输方向的相同方向,将皮带载煤全部拉空后依次停止各带式输送机的运行;起车时,按照煤炭运输方向的相反方向,依次启动各带式输送机。

“顺煤流方向停车,逆煤流方向起车”的启停方式确保了带式输送机在停车、起车过程中,保证皮带空载,给带式输送机的检修、维护创造条件,同时又避免下部胶带机处于停车状态时,上部胶带机开机造成煤炭堆积等故障的发生。

1.1 主运输系统

以石圪台煤矿为例,主要分2个煤层运输煤炭,每个煤层有独立的运输系统,再与主井带式输送机搭接,最终将煤炭经由主井带式输送机、上仓带式输送机、三部配仓带式输送机运送至原煤仓内。

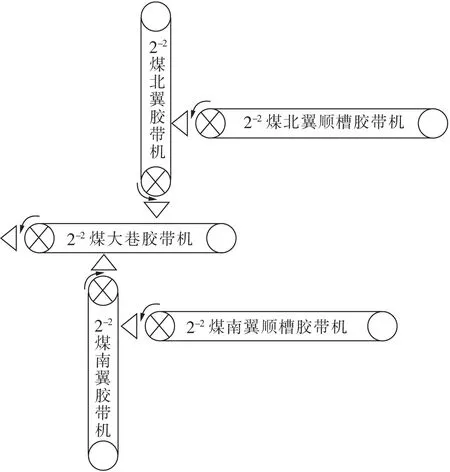

如图1所示,在2-2煤南翼和2-2煤北翼各布置有1个综合机械化采煤工作面,所回采煤炭分别经由顺槽胶带机运送至2-2煤南翼和2-2煤北翼胶带机,再分别运送至2-2煤大巷胶带机上。

图1 石圪台煤矿主运输系统示意(1)

从图2中可以看出,在3-1煤南翼布置有1个综合机械化采煤工作面,所回采煤炭分经由顺槽胶带机运送至3-1煤南翼胶带机,再运送至3-1煤大巷胶带机上。

图2 石圪台煤矿主运输系统示意(2)

如图3所示,2-2煤大巷胶带机、3-1煤大巷胶带机运输的煤炭分别从不同漏煤斗运送至主井胶带机,再由主井胶带机运送至上仓胶带机,最终经配仓所布置的3部胶带机将煤炭运至4个原煤仓内。

图3 石圪台煤矿主运输系统示意(3)

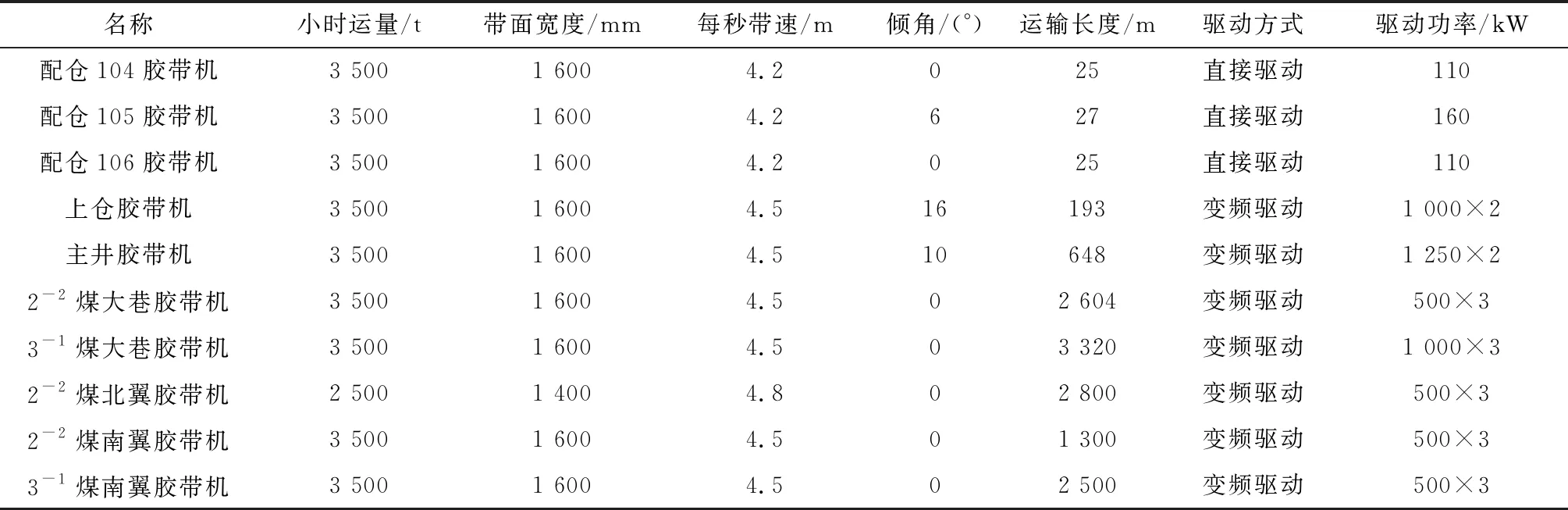

1.2 胶带机基础信息

各胶带机基础信息见表1。

表1 各带式输送机主要信息

1.3 皮带保护情况

各条带式输送机均按照《煤矿安全规程》相关要求安设有跑偏、堆煤、联锁、速度、烟雾、温度、超温洒水、防撕裂、急停闭锁等保护装置,当胶带机运行期间出现跑偏、堆煤、失速、欠速、温度异常、着火、撕裂等故障时,上述保护装置均会发出报警、停车信号,并通过控制装置自动停止带式输送机运行,实现故障的监测和控制。

同时,在各带式输送机驱动装置的电气控制部分,还配备有过载、短路、过电压等电气保护系统,当驱动电机出现过负荷、短路、电压异常等情况时,均会发出信号并停止带式输送机运行,起到监测和控制的作用,以此实现带式输送机正常运行。

1.4 起车方式存在的问题

通常所采用的“逆煤流方向起车”,从主运输系统的末端开始,向井下逐一启动各部胶带机。

从图4中可以看出,当井下开始开采作业时,煤炭并不能在短时间内运输到煤仓内,从配仓到顺槽带式输送机的开起需要一定的时间,将煤炭从顺槽运送至煤仓,也需要一定的时间,将影响运输效率,且各带式输送机空载运行时间较长。

图4 起车流程

将煤炭从落料点(漏煤斗)运送至机头落料点(漏煤斗),以达到运送至下一条皮带的作用,所需时间为

S=L/V

式中,S为运输时间,s;L为运输距离,m;V为带速,m/s。

以3-1煤煤炭运输至原煤仓为例,运输距离为L=上仓胶带机运输长度+主井胶带机运输长度+3-1煤大巷胶带机长度+3-1煤南翼胶带机运输长度+3-1煤南翼顺槽胶带机运输长度。

其中3-1煤南翼顺槽胶带机会根据综合机械化采煤工作面的回采推采不断缩减长度,按照总长4 500 m,平均长度2 250 m计算。

L=193+648+3 320+2 500+2 250=8 911 m;

S=8 911/4.5=1 980 s=33 min。

目前煤矿使用的的长距离带式输送机多采用交流→直流→交流的变频驱动方式,实现带式输送机的软启动,从起车信号发出至满速一般需要3~5 min时间,按照平均值4 min计算,上仓、主井、3-1煤、3-1煤南翼、3-1煤南翼顺槽共5部胶带机,需要约20 min。

每部带式输送机的控制系统在起车时必须提前发出预警信号,一般在30 s左右。从配仓至3-1煤南翼顺槽需经过6部带式输送机,共需预警时间约3 min。

全系统从起车开始至煤炭运输至煤仓内,无效运输时间共计约56 min。因此,有必要采取更加优化的起车方式,缩减开机后的无效时间,提升运输效率,减少由此带来的资源和能源浪费。

2 优化起车

根据以上分析,可以从起车的顺序和预警机制上对主运输系统的起车进行优化。

2.1 方案

采取分段起车,3-1煤南翼胶带机(2-2煤南翼胶带机、2-2煤北翼胶带机)与顺槽胶带机采用“逆煤流方向起车”,3-1煤大巷胶带机(2-2煤大巷胶带机至上仓胶带机)采取“顺煤流”方向起车。两段起车可同时进行,由带式输送机集控室统一通过已有的远程控制系统操作。

图5 优化起车流程

改变预警方式,当3-1煤大巷胶带机(2-2煤大巷胶带机至上仓胶带机)采取“顺煤流”方向起车时,带式输送机逐一开始预警,30 s的预警时间结束后,变频电机启动,开始逐渐加速,此时下部胶带机即可开始预警,减少必须达到满速时的4 min加速时间影响。将主运皮带的联锁控制信号发出时间从达到满速改为达到满速的30%,可以节省13 min时间。

同时根据所服务的综采工作面和连采工作面的开机情况、出煤情况,与胶带机的变频器、控制器等装置之间的通信设施,以及胶带机根据产量和综采、连采开机情况来实现调速功能。

当3-1煤南翼胶带机、2-2煤南翼胶带机、2-2煤北翼胶带机这3个独立系统中的一个开机时,主井胶带机、上仓胶带机、配仓胶带机要随之进行开机。

通过分段起车、改变预警方式、胶带机调速能方式的联合应用,当3-1煤南翼胶带机(2-2煤南翼胶带机、2-2煤北翼胶带机)启动后,顺槽胶带机预警启动时间加上当3-1煤南翼胶带机(2-2煤南翼胶带机、2-2煤北翼胶带机)运输距离,有足够的时间将3-1煤大巷胶带机(2-2煤大巷胶带机)至配仓胶带机逐条进行启动,留有足够缓冲时间,系统稳定可靠。可实现提高胶带机运行效率、减少能源浪费、有效调整检修与运行时间等多项优异效果。

2.2 保障措施。

具体措施为:①按此方案开机时,必须先解除各条胶带机之间的联锁保护信号,并解除集中控制程序中的联锁信号。取消上仓胶带机与主井胶带机、主井胶带机与3-1煤大巷胶带机(2-2煤大巷胶带机)、3-1煤大巷胶带机与3-1煤南翼胶带机、2-2煤大巷胶带机与2-2煤南翼/2-2煤北翼胶带机控制器、控制系统的联锁,保留顺槽与集运胶带机的联锁。②调度指挥中心在停止全系统运转前必须确定已将所有皮带已拉空。在起车时密切观察各条胶带机运行情况,胶带机岗位人员注意观察皮带运煤情况。③为防止开机过程中出现撕带、断带等突发情况,胶带机之间的联锁必须在起车并达到满速后立即投入,系统联锁由调度指挥中心值班人员操作,胶带机保护器联锁由各胶带机岗位人员操作。加强胶带机沿线的铁器管理,必须严格禁止大型铁器出现在胶带机上。④此流程只试用于皮带空载情况。若上部胶带机达到满速或已开始上煤,下部胶带机未开起,必须将上部胶带机停机。胶带机带载期间遇突然停车情况时,从所停车胶带机按照逆煤流方向起车。⑤必须在所有胶带机头加装摄像头,在调度指挥中心加设语音报警系统(上胶带机已正常运行,下胶带机未启动时,报警提示)。

3 结论

石圪台煤矿通过采用该优化起车方式大大缩减开机时间,提高开机率,减少因起车过程中的胶带机空转造成的能源浪费。在进行改进的同时,增加通信设施的可靠性、提高胶带机检修质量、增设监测监控设备、改善集中控制系统等一系列措施,也进一步优化了以带式输送机为主要运输系统的整体结构。