单电源双丝焊接应用及其工艺分析

2021-10-27王兴阳,韩丽营,苏帅,魏玉程

王兴阳,韩丽营,苏帅,魏玉程

摘要:介绍和分析了单电源双丝系统(DeepenTwin)构成、焊接应用价值、焊接工艺试验以及实际焊接应用。单电源双丝焊接系统由焊接电源、双丝送丝机以及双丝焊枪组成,系统简单,便于操作,既可用于手工焊也可用于专机和机器人的自动焊接。单电源双丝焊接系统能够实现单双丝的自由切换,既能进行单丝的打底焊接也能进行双丝大电流高熔覆率的焊接,最高熔覆效率较单丝焊接可提升50%。由于两根焊丝形成了较宽的单一电弧,电弧热量分布更均匀,焊缝不易咬边,并且不存在电弧干扰的问题,焊接飞溅低成形好,可获得比单丝焊接质量更高的焊缝,是一种新型的高速高效焊接解决方案。

关键词:单电源双丝;应用价值;焊接工艺;高速高效

中图分类号:TG434 文献标志码:B 文章编号:1001-2003(2021)10-0131-05

DOI:10.7512/j.issn.1001-2303.2021.10.22

0 前言

随着电弧焊接技术的发展,用户对于高速高效、高熔覆率、高质量的焊接技术的需求日益增加。提高熔覆效率最为传统和简单的方法是增大焊接电流、焊接电压和送丝速度,然而在传统的MIG/MAG焊接工艺条件下,送丝速度大于15 m/min时,电弧状态会变差,进而影响焊缝成形和力学性能[1-4]。鉴于单丝焊接在大电流焊接上的局限性,多丝焊接技术得到了广泛的研究和应用,尤其是双丝焊接技术,例如双电源双丝焊接、单电源双丝焊接、双电源三丝焊接等[5]。文中重点介绍和分析松下单电源双丝焊接技术的系统构成、工艺价值、焊接工艺试验及其实际焊接应用。

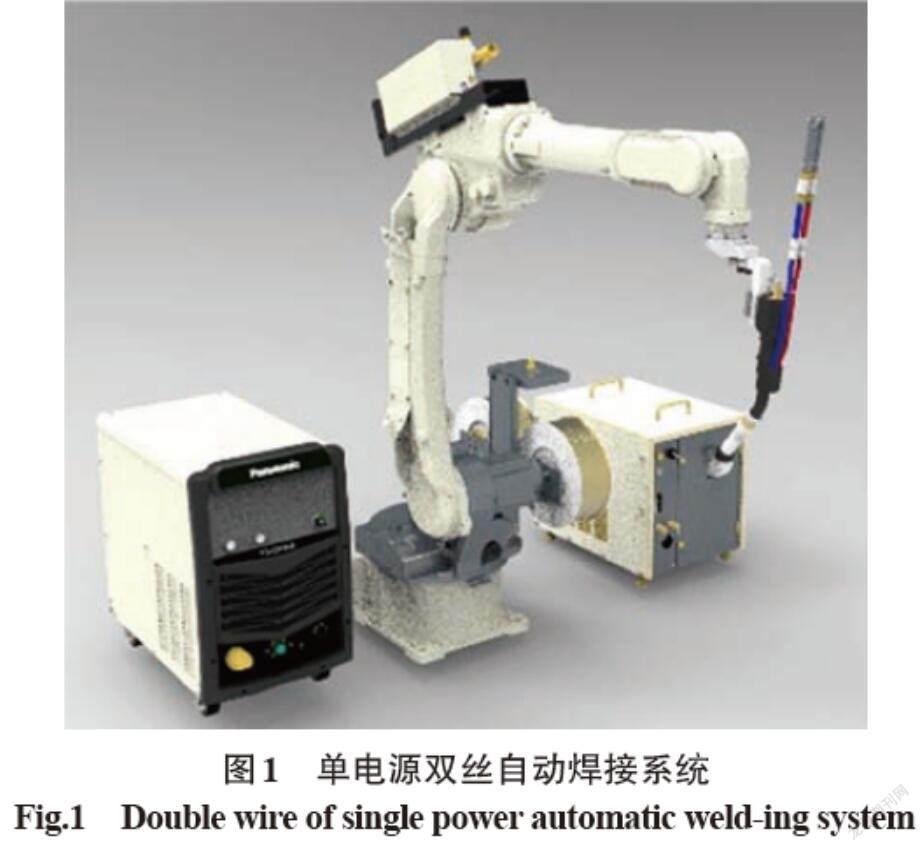

1 单电源双丝焊接系统

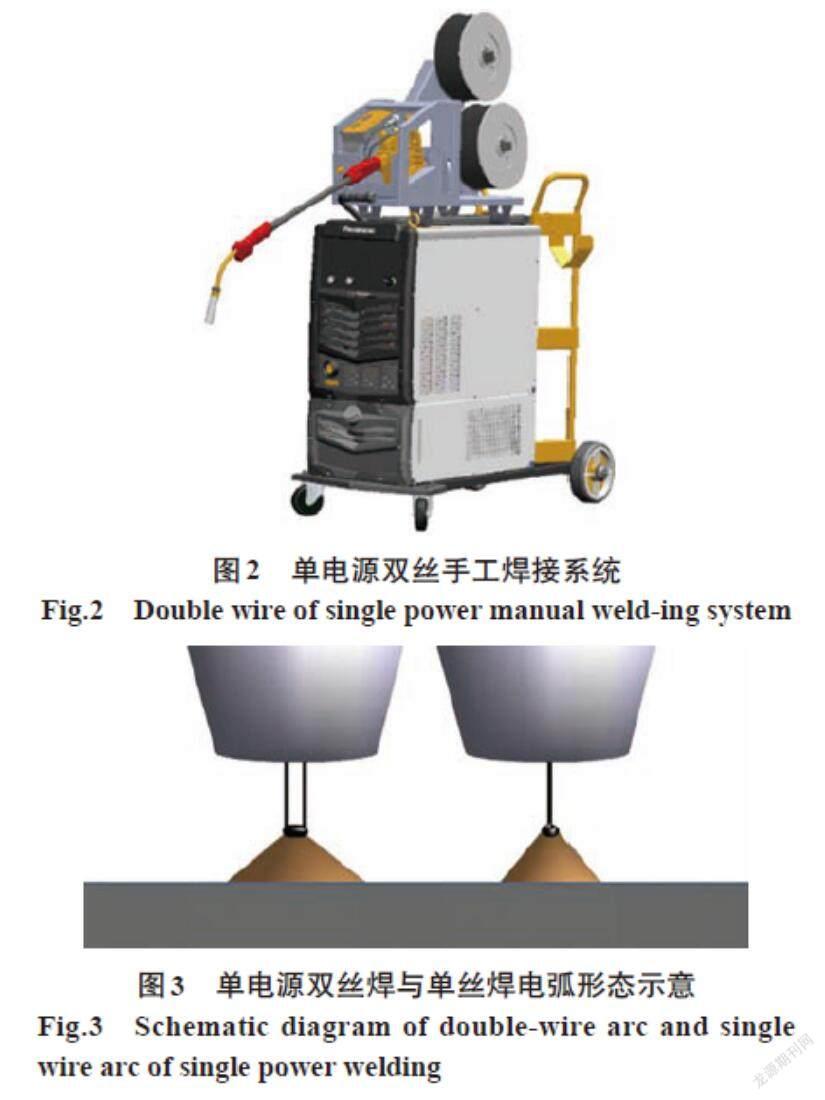

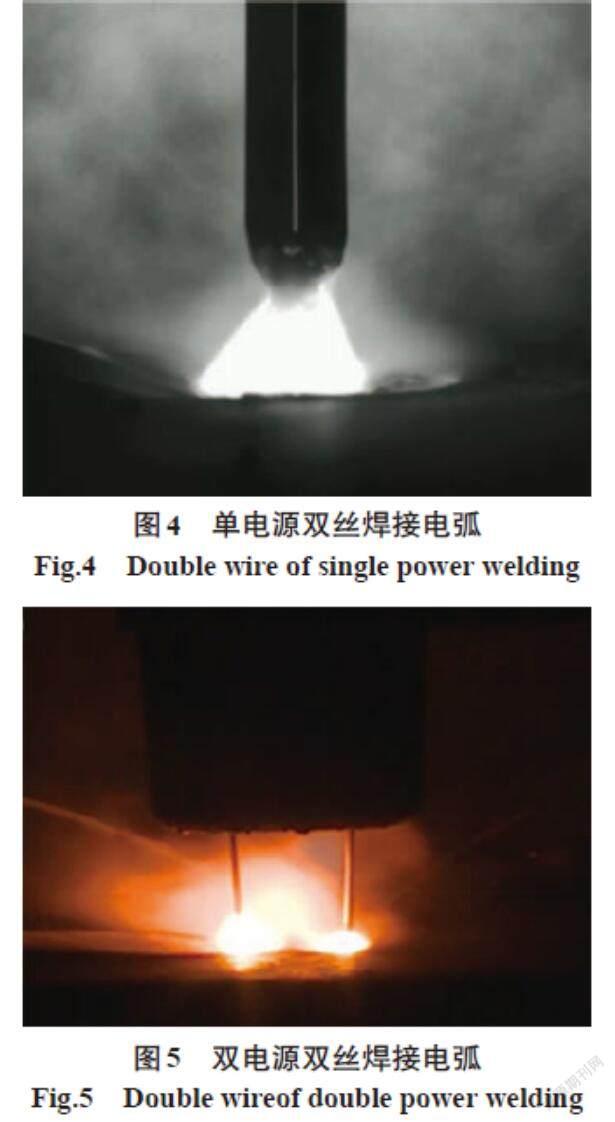

单电源双丝焊接系统(DeepenTwin)是由一台搭载双丝焊软件的全数字逆变焊接电源、一台单电源双丝送丝机以及一把双丝焊枪构成,如图1、图2所示。单电源双丝系统既可以进行手工焊接又可以进行专机、机器人的自动焊接。在单电源双丝焊接系统中,两根焊丝共用一个导电嘴,分别穿过一个导电嘴的两个孔径进行送丝,两根焊丝之间形成单一焊接电弧,与单丝焊接电弧相比,由于双丝之间形成稳定的“ 液桥 ”,并以一个较大熔滴的形式进行过渡,从而形成单一的较宽电弧进行焊接,如图3所示。

2 单电源双丝焊接的应用价值分析

(1)系统简单,容易操作。由于单电源双丝焊接系统仅由一台焊接电源和一套送丝机构、一把双丝焊枪构成,系统简单且便于掌握操作,操作与单丝焊接完全相同。

(2)形成单一电弧,不存在电弧干扰,焊接飞溅小,焊缝成形好。由于两根焊丝共同通过一个导电嘴,且焊丝间的距离约0~1 mm,两根焊丝之间形成单一电弧,焊丝之间熔化形成稳定的液态小桥,熔滴以一个大熔滴的形式进行过渡,如图4所示,不存在电弧干扰的问题,飞溅更低,焊缝成形更佳。而双电源双丝焊接存在电弧干扰问题,焊接飞溅较大,如图5所示。

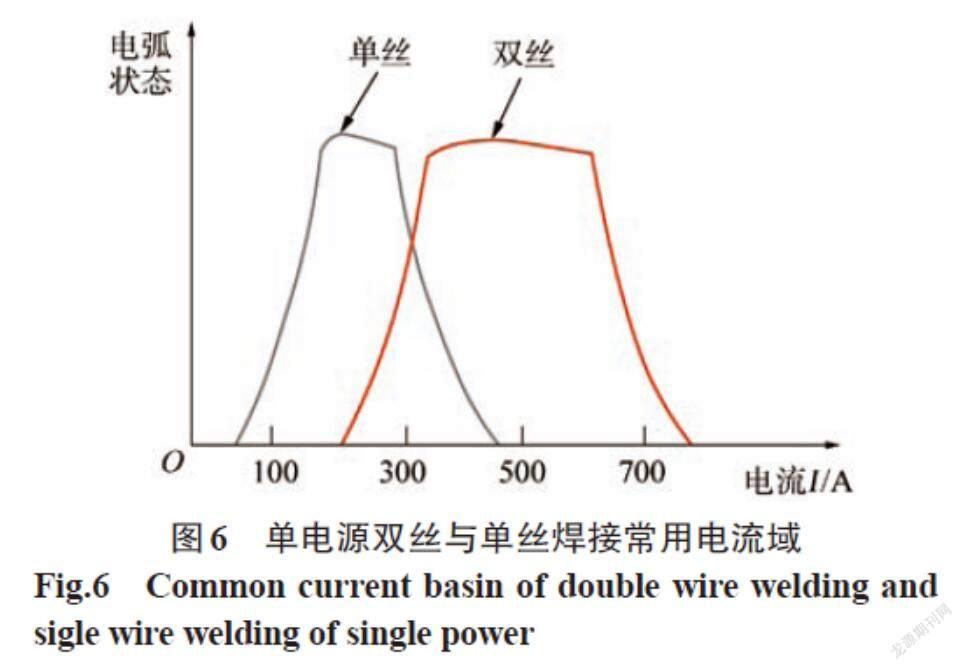

(3)熔覆效率高,最大熔覆量可提升50%。与单丝焊接相比,在相同送丝量下,单电源双丝焊接的填充量是单丝焊接的2倍。在相同额定功率的焊接电源下,单电源双丝焊接系统可以大幅度提升单丝的电流使用域度,例如,单丝φ1.2 mm脉冲焊接在15 m/min时的焊接电流可达350 A,常用最佳电流域度为180~350 A,单电源双丝φ1.2 mm的最佳电流域度可以扩展到300~650 A,如图6所示,其最高熔覆量较单丝焊接可提升50%。

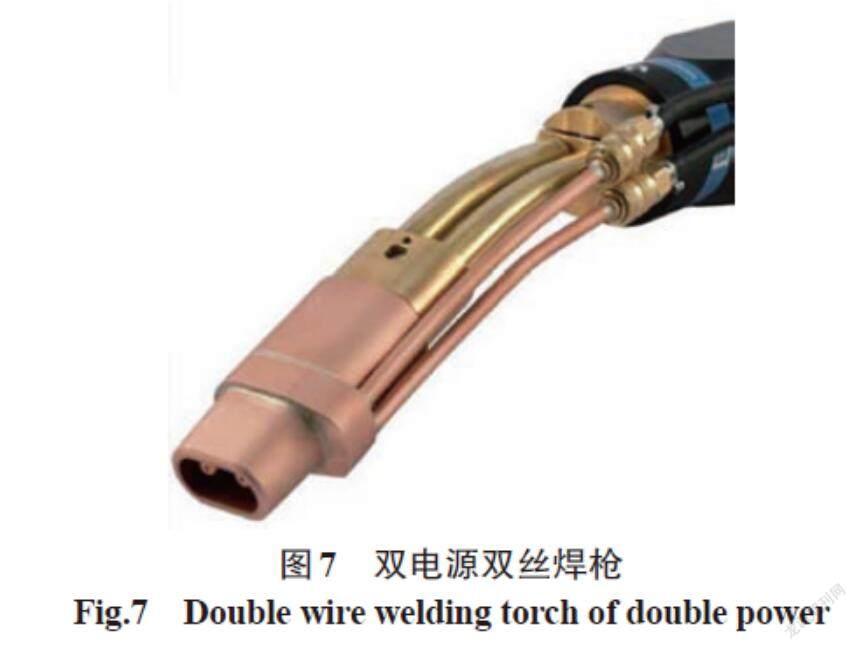

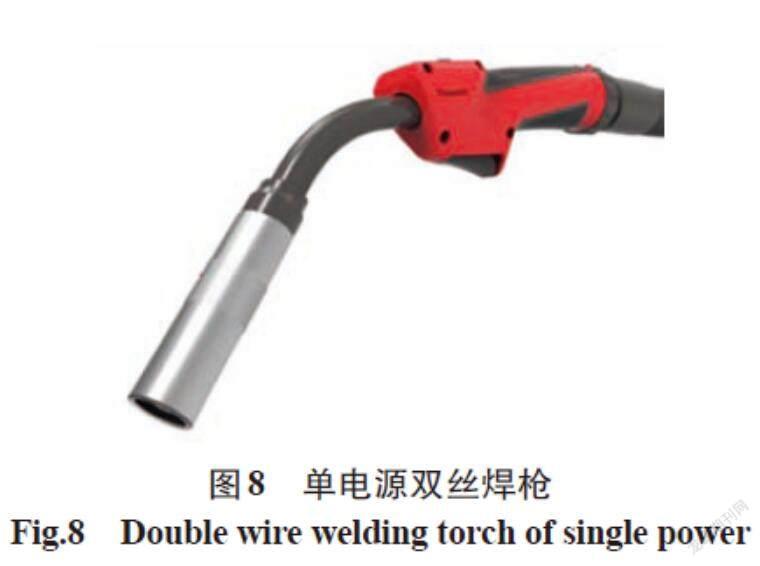

(4)焊枪指向性更灵活,不受焊接位置的限制。双电源双丝焊接系统的焊枪喷嘴呈扁平状,两根焊丝间的距离通常在8~15 mm,如图7所示,一些焊接“ 死角 ”位置难以抵达。与双电源双丝焊接相比,由于单电源双丝的两根焊丝共用一个导电嘴的特殊结构,两根焊丝之间的距离仅为0~1 mm,使用的喷嘴尺寸较小,焊枪指向更灵活,没有特殊的焊接位置限制,如图8所示。

(5)可以进行“ 单双丝切换 ”焊接。单电源双丝系统独有的特殊设计使其在无需更换导电嘴、送丝轮和焊丝盘的情况下可实现单双丝的自由切换,便于用户达到单丝小电流焊接、双丝大电流焊接的目的,提高单电源双丝焊的应用价值。

3 单电源双丝焊接工艺试验

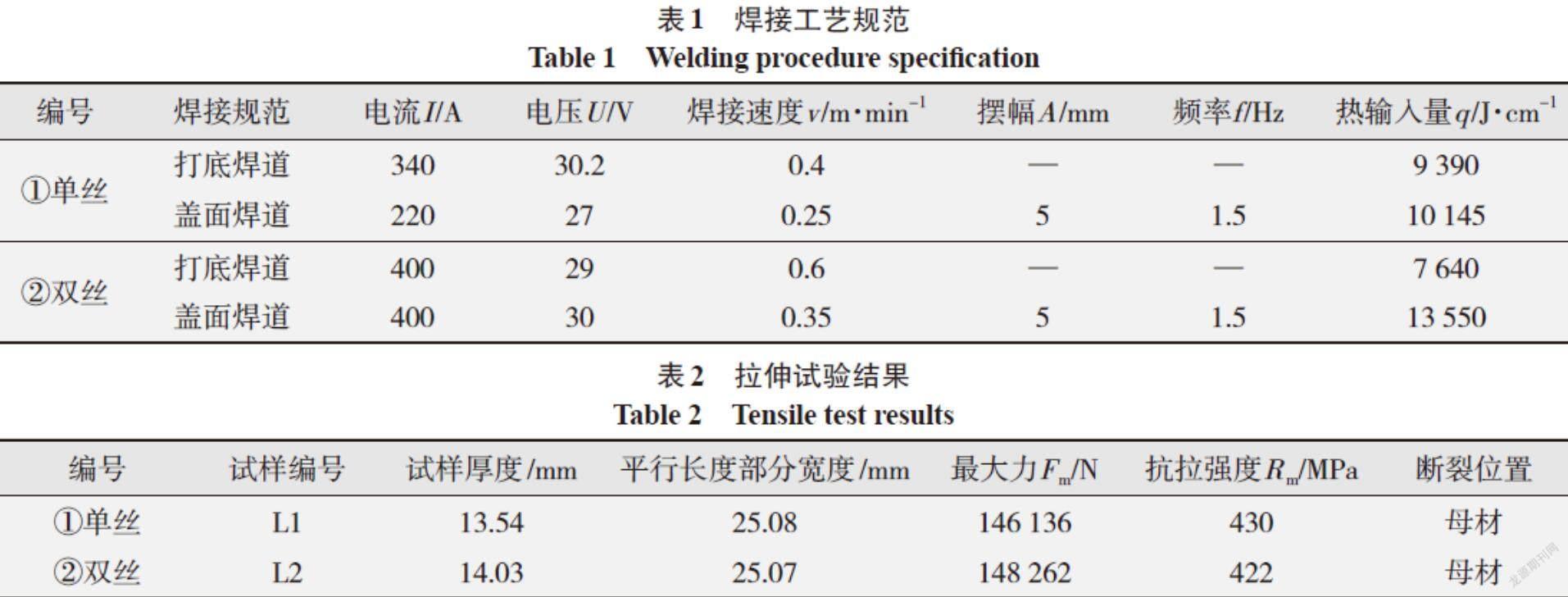

为了验证单电源双丝焊接后的焊缝质量,设计了单电源双丝φ1.2 mm脉冲焊接和单丝φ1.2 mm脉冲焊接的对比试验。试验采用板厚14 mm的Q355B钢板,对接接头形式,对接坡口角度为60°,预留1 mm钝边,对接接头背面加陶瓷衬垫。焊接工艺规范如表1所示。

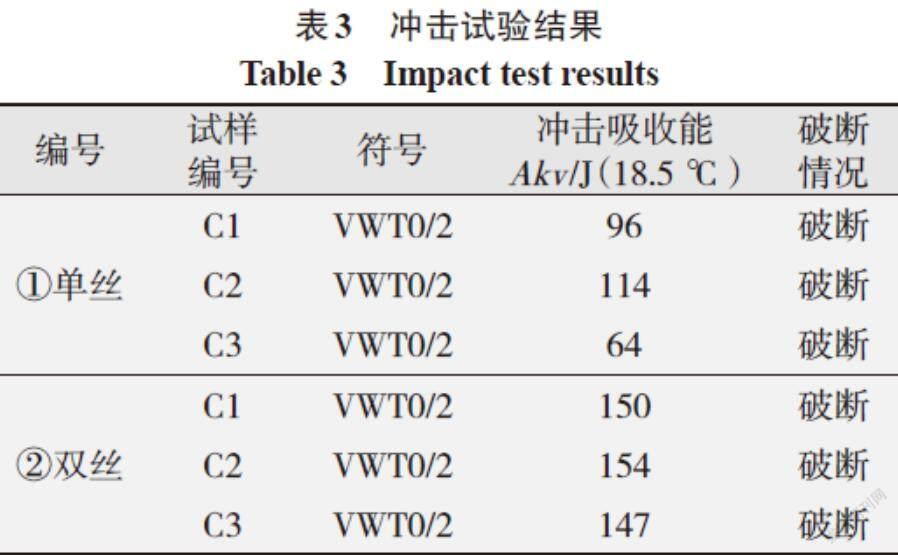

焊接后对焊缝做冲击和焊接接头的拉伸强度实验,检测标准为GB/T 2650-2008 《焊接接头冲击试验方法》和GB/T 2651-2008 《焊接接头拉伸试验方法》,检测结果分别如表2、表3所示。由表2可知,单丝焊最大抗拉強度为430 MPa,双丝焊最大抗拉强度为422 MPa,断裂位置均在母材处,这表明单电源双丝焊接与单丝焊接的抗拉强度相当,且焊缝强度高于母材,达到焊接要求。

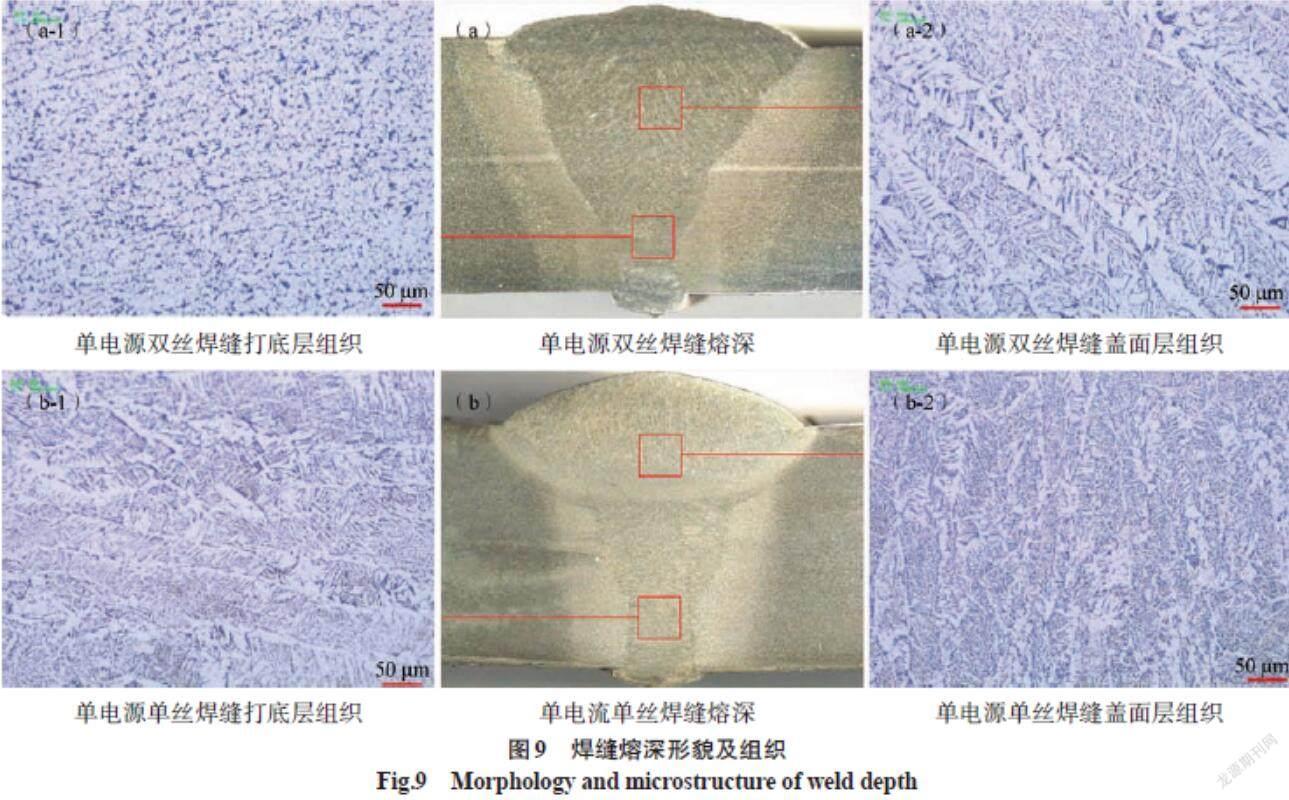

表3中试样尺寸均为10 mm×10 mm×55 mm,由表3可知,单电源双丝焊接的焊缝平均冲击功为150 J,明显大于单丝焊接的焊缝平均冲击功91 J。焊缝熔深形貌和组织如图9所示,可以看出,单电源双丝焊盖面层的晶粒尺寸明显大于单丝焊的,但是打底层晶粒尺寸比单丝焊晶粒尺寸细小,而打底焊缝晶粒尺寸的细化是单电源双丝焊冲击功显著高于单丝焊的主要原因。单电源双丝焊接打底层晶粒细化与表1的打底焊道热输量低相关。

4 单电源双丝焊接实际应用与分析

目前,单电源双丝焊接系统已经在中厚板碳钢的焊接上得到了应用和推广,无论是手工焊或是自动焊,均体现出其高效高熔覆率的特点,在保证焊缝质量的前提下,极大地提高了焊接生产效率。

(1)单电源双丝手工焊接实际应用。

单电源双丝φ1.0 mm手工焊接实际应用如图10所示。

焊接要求:打底焊接实现单面焊双面成形,填充层和盖面层实现高效高熔覆率焊接,减少填充次数,提高生产效率,焊接后超声波探伤合格。

焊接过程:采用单电源双丝焊接系统中的“ 单双丝切换 ”功能,无需更换焊丝和导电嘴即可进行单丝φ1.0 mm小电流打底焊接,确保焊缝根部能够单面焊双面自由成形,打底焊结束后清渣处理,而后采用单电源双丝φ1.0 mm的填充和盖面焊接。焊接过程中,每焊完一道焊缝均需要进行清渣处理。

焊接结果:每种焊接接头的焊缝超声探伤均合格,经现场测试,与常规的单丝焊接相比,焊接生产效率提高10%~20%。

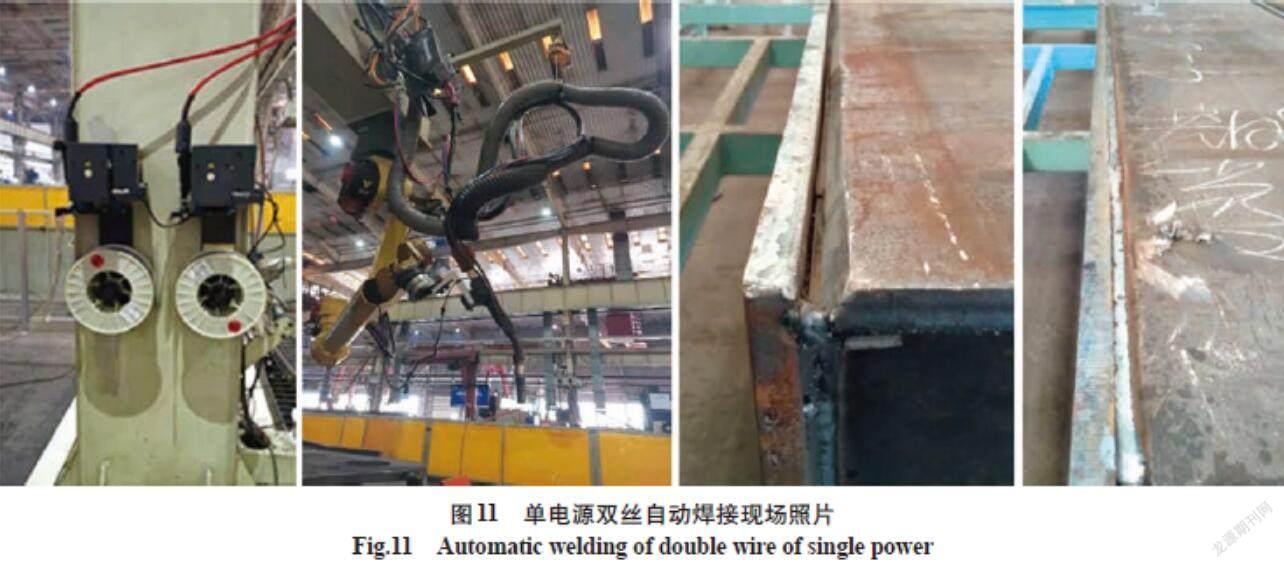

(2)单电源双丝自动焊实际应用。

利用单电源双丝φ1.2 mm自动焊焊接16 mm碳钢方形梁,50°单边V型坡口,焊接接头背面加永久性衬垫,如图11所示。

焊接要求:焊缝无缺陷,超声波探伤合格,实现高效高熔覆率焊接。

焊接过程:采用单电源双丝φ1.2 mm打底焊接,打底规范为焊接电流400 A、焊接电压32 V、焊接速度0.4~0.6 m/min,填充和盖面焊接电流540 A、焊接电压36 V、焊接速度0.4~0.6 m/min,打底、填充和盖面共计3层。

焊接结果:超声探伤合格。与传统单丝φ1.2 mm焊接相比,采用单电源双丝焊接方形梁,焊缝总层数减少1层,生产效率提高约30%。

单电源双丝焊接系统适合在大电流域下进行填充和盖面焊接,可大幅提升焊接熔覆效率。由于单电源双丝焊的电流较大,对于有衬垫的焊接接头,可以直接进行打底焊接;对于没有衬垫的焊接接头,可以采用“ 单双丝切换 ”功能,无需更換焊丝和导电嘴即可进行单丝打底焊接。目前,单电源双丝焊可以使用双丝φ1.0 mm和双丝φ1.2 mm的焊丝,均能进行手工焊和自动焊接,双丝φ1.2 mm可使用电流域会更大,最大可达700 A,更适合自动焊焊接。

5 结论

(1)单电源双丝焊接系统简单,操作容易,适合于中厚板高熔覆率的焊接,最大熔覆效率较单丝焊接可提升50%,独有的电弧特点使其形成单一电弧,没有电弧干扰问题,焊接飞溅低、焊缝成形好,既可进行手工焊又可实现自动焊,在确保焊接质量的前提下,大幅度提高了焊接生产效率,是一种新型的高速高效焊接解决方案。

(2)单电源双丝焊接方法与单丝焊接方法相比,两者的焊接接头的抗拉强度相当,且焊缝强度高于母材,均能够达到焊接质量要求。单电源双丝焊接的焊缝冲击功高于单丝焊接的,表明单电源双丝能获得质量更佳的焊缝。

(2)目前,单电源双丝焊接系统正在推广和应用,可广泛应用于工程机械、桥梁、造船等领域,能够大幅度提升焊接生产效率,由于其在大电流下的高品质焊接质量,具备广阔的应用前景。

参考文献:

[1]Lahnsteiner R. The T.I.M.E. Processan innovative MAG welding process[J]. Welding Review International,1992,11(1):17-20.

[2]郑锁峰.双丝电弧焊接技术现状及发展研究[J].装备制造,2014,10(S1):112-126.

[3]罗强,甘跃,刘春明.双丝双弧焊在中厚板焊接的应用[J]. 电焊机,2020,50(5):114-117.

[4]钟蒲,李亮玉,柴俊逸.双丝焊接技术及双丝三电弧焊接稳定性研究进展[J]. 焊接,2020(6):38-46,63.

[5]赖一楠,武传松,李宏伟,等.焊接与连接领域科学基金资助浅析与发展趋势[J]. 焊接学报,2019,40(2):1-7.