观景口水利枢纽长距离岩石顶管施工关键技术研究与探讨

2021-10-27杨庆辉

杨庆辉

(中铁十八局集团隧道工程有限公司,400700,重庆)

在岩石地层中的顶管施工尤其是超过1 000 m的超长距离岩石顶管施工的案例较少,相关的研究也不多。超长距离岩石顶管工程由于一次顶进距离长,面临的地质情况复杂,在顶力控制、轴线偏差控制、施工效率、地层适应性、触变泥浆减阻润滑等方面均面临较大困难。本文依托重庆市观景口水利枢纽输水隧洞超长距离岩石顶管施工,对相关的问题进行深入分析研究,提出了顶管机设备选型与优化设计、轴线偏差控制、顶力控制、沉渣清除措施以及卡管处置措施的长距离岩石顶管施工关键技术。

一、工程背景

观景口水利枢纽输水隧洞顶管施工主要面临以下难题:

①长距离岩石顶管施工规模目前国内甚至世界最大,单洞顶管施工长度世界最长(3 224 m),埋深达到了325 m,围岩收敛变形较大,围岩强度变化大(10~90 MPa),对长距离岩石顶管施工设备性能、施工工艺、技术人员素质均要求极高。

②为了解决大埋深、超长距离顶进的接收难题,开发了国内首次应用的顶管机洞内可回退施工技术,对该技术的可靠性、效率均需要通过实践进行验证。

③隧洞地质条件复杂,埋深深/浅交互、软/硬地层交互、局部存在断层破碎带、岩溶、承压地下水等不良地质,在复杂地质条件下长距离顶进,存在顶力控制和方向控制难度大,甚至存在卡管、卡机的风险。

④超长距离岩石顶管施工相关案例较少,相关理论研究较少,尤其在复杂地质条件下的超长距离顶进无成熟经验可供借鉴,既有理论不能满足工程需求,需要边施工边研究总结。

二、长距离岩石顶管施工关键技术研究

1.设备选型与优化改进

顶管机的设备选型要根据不同工程地质条件和工程需求来选择,要充分研究工程特点,合理选型与针对性设计往往是长距离岩石顶管施工成败的关键。

(1)工程地质特性

输水线路经过地层以泥岩为主,岩体透水性弱,具有大孔隙率、吸水性强、遇水易软化的特点。沿线穿越地层岩性主要包括泥岩、砂岩、泥质砂岩和灰岩,其中泥岩、砂岩和灰岩最大单轴饱和抗压强度典型值分别为20 MPa、70 MPa和90 MPa。线路存在岩溶、断层及破碎带等不良地质,隧洞最浅埋深3 m,绝大部分在15 m以上,最大埋深325 m。

(2)工程对设备功能需求

观景口水利枢纽顶管工程的特点和难度对顶管设备的功能提出了很高的要求,为保证顶管施工顺利,顶管设备需要满足如下功能:

①顶管设备应具备一次性顶进2 km的能力,整机性能可靠、稳定。

②刀盘的开挖功能应满足既能通过浅埋层/局部土层,又能满足全断面岩石掘进需要,具备掘进最大饱和抗压强度为90 MPa岩石的能力。

③导向系统满足2 km隧洞顶进精准测量的需要,同时设备应具备相应的方向调整与纠偏能力,满足高精度贯通的需求。

④顶管机应具备主机在洞内可回退功能,满足在顶管施工中无吊出工作井或极端情况下无法继续顶进施工时,具备实现快速拆卸、回退和下一次组装的功能。

(3)选型确定

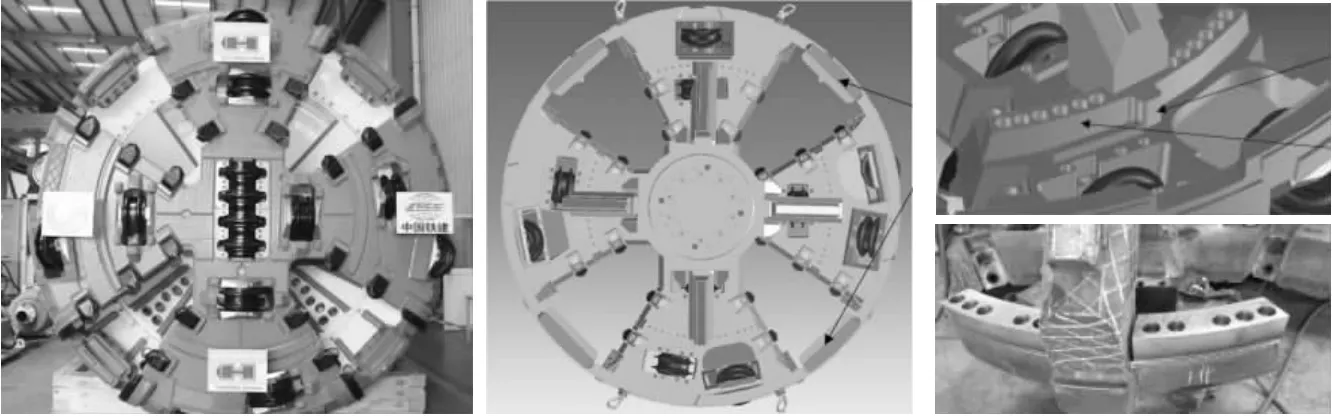

本工程一次性顶进距离长,存在溶洞、断层、软硬不均、富水、大量浅埋层等不良地质,并结合进度、安全要求,进行详细的分析论证,经过多种方案比选,最后确定选用德国海瑞克公司生产的AVN2000型泥水平衡顶管机,如图1所示。

图1 AVN2000型泥水平衡顶管机

为兼顾不同的岩石强度和开挖效率,刀盘采用“4+1”的复合型结构形式,即4块边块+1块中心块;配置了独特设计的锥形破碎腔;刀盘开口率30%,超挖间隙33 mm。

(4)设备优化改进

①刀盘的优化改进

工程实践中发现,刀盘原设计的“4+1”复合型结构所采用的纯螺栓连接结构,在经过长时间全断面岩石掘进后,刀盘中心块与边块之间的连接螺栓容易疲劳、断裂,对顶进效率造成了一定影响。在满足回退功能要求的前提下,为了确保刀盘中心块与边块之间的连接螺栓不再发生松动、断裂和顶进过程中的安全问题,需要对刀盘的结构进一步强化,以提高可靠性和开挖效率。结构调整方式如下:一是在刀盘正面的中心块与边块之间外贴4根弧形条状钢板,将其覆盖在接缝位置,并将其与刀盘边块和中心块分别焊接在一起,增强刀盘整体性。二是在刀盘的背面增加加厚连接板,焊接集成在刀盘中心块上,使用加长的连接螺栓固定连接中心块和边块,增加其强度和可靠性。三是在需要拆卸时,将刀盘正面的弧形条状钢板刨掉,同时将背面的长螺栓拆卸下来,就可以实现中心块与边块的分离,不影响其回退功能。优化改进后的刀盘示意见图2。

图2 优化改进后的刀盘示意

②盾体的优化改进

在岩石顶管施工中发现,部分岩石碎细渣料不能被泥浆及时带出而通过超挖间隙向后流动沉积在盾体底部,渣料沉积会导致混凝土管节抬升,甚至顶部接触岩壁,造成摩阻力不断上升,给顶进造成很大的风险。

经过研究分析,认为渣料沉积比较严重主要由以下原因造成:一是该设备有扩径盾,而进料孔只布置在内盾的底部,并未延伸至扩径盾,造成进料口较高,不利于底部渣料及时带出。同时吸浆口也只在内盾中,离底部过高,不利于底部渣料及时排出。二是部分岩屑通过中上部的超挖间隙进入盾体四周,而原设计的扩径盾耐磨环位置没有渣料收集的通道。三是原设计盾体四周未布置触变泥浆注浆口,存在触变泥浆不能第一时间填充盾体四周间隙的情况,给渣料后流创造了一定的有利条件。

为了使渣料沉积现象得到有效的控制,针对以上分析得出的渣料沉积原因,主观上通过加强对操作手的培训可以有效解决,而设备本身存在的客观因素需要通过优化改进予以解决。主要进行的优化改进措施如下:一是在扩径盾底部增加进料孔,降低盾体前端进料孔的高度,使开挖面底部渣料能及时进入吸浆口,使渣料更容易被吸入排浆管路当中。延长吸浆口,使其更接近进料孔的底部(见图3和图4)。二是耐磨环增加集料槽并开孔,使其连通至刀盘内。进入上部的渣料通过集料槽上的开孔再次进入刀盘,降低渣料进入盾体四周的概率。三是在前盾上增设3个触变泥浆注浆孔,沿顶部120°均匀布置,第一时间将触变泥浆注入盾体四周的超挖间隙中,降低渣料进入盾体四周的概率。

图3 扩径盾吸浆口优化改进

图4 吸浆口延长优化改进

2.正确合理的操作

(1)正确认识掌子面泥水压力

为了有效解决长距离渣料运输效率和应对复杂地质条件,本工程所选用的机型为泥水平衡型顶管机。通常情况下,泥水平衡指的是土仓压力与掌子面的外水压力的平衡,从而达到掌子面土体稳定的效果。然而,通过观景口水利枢纽隧洞顶管施工实践发现,在岩石地层顶进时,掌子面的岩石处于稳定的状态,不需要额外的压力平衡来保证掌子面稳定。由于围岩处于稳定状态几乎无收敛,管节与超挖间隙之间的空隙一直存在,且与刀盘处于连通状态,在刀盘内泥水满仓的情况下,刀盘内的泥水会沿着超挖间隙向后流动(在成洞段贫水的情况下),同时也会带着开挖的渣料流向超挖间隙,从而进一步导致超挖间隙减小,摩阻力持续增加甚至急剧增加。因此,在岩石地层顶进的情况下,刀盘仓内的泥水通常为半仓的常压模式,非必要情况下,不需要考虑掌子面泥水平衡问题。

(2)方向控制、纠偏与控制测量

长距离岩石顶管方向控制既是工程质量的要求,也是顶力控制的重要环节,良好的线型是顶管施工尤其是长距离岩石顶管施工成功的重要保证。操作手的经验与对顶管施工的理解也是至关重要,纠偏与调向关键在于掌握提前量,通过导向系统的指示,正确理解顶管机的真实姿态,避免产生误判,从而在方向控制上掌握主动,真正将纠偏工作做到“勤纠、缓纠、提前纠”。

方向控制、纠偏工作与控制测量是相辅相成、相互影响的。操作手正确调整方向的前提是需要提供准确控制测量的方向数据,没有准确的控制测量数据,操作手如同黑暗中前进,只能凭感觉调整,甚至导致偏差越来越大。而控制测量是间歇性而非连续性的,因此,受到操作手对方向调整的影响。如观景口水利枢纽隧洞的导向系统采用陀螺导向系统,两次控制测量之间的设备姿态并非线型的,而是存在一定的空间变化关系,即漂移。如何正确判断两次测量之间的机器姿态变化和真实的机器姿态,需要控制测量人员具有相应的专业知识和经验。但是通常情况下,操作手每次调向幅度变化越小,其控制测量后对机器姿态的判断也越接近真实状态,从而更有利于操作手下一步的操作。这个过程也是一个相互影响的过程。

(3)持续分析、总结

顶管机姿态的变化、调整与控制测量之间的关系,也需要通过一定的数据积累、分析和总结,才能具备更加准确理解设备的能力,从而指导后续施工。

3.顶力控制

(1)良好的润滑

常规顶管施工中,管节外壁摩阻力远大于正面阻力,摩阻力与顶进长度成正比关系,适量注入触变泥浆,变固体间的滑动摩擦为固液间的滑动摩擦,将极大地减小摩阻力。所以顶进施工中,适量使用触变泥浆是减小顶进阻力的重要措施。

通过观景口水利枢纽隧洞长距离岩石顶管施工实践,认为长距离岩石顶管施工润滑与土体中顶管润滑有着很大的不同:

由于岩石的自稳能力强,隧洞与管节外壁之间的间隙一直存在并形成前后连通的通道,受地下水和其流动性的影响,无法有效形成泥浆套,且大量膨润土流入刀盘被循环泥浆带走。

顶进过程中,掌子面破岩形成的石渣会通过超挖间隙向后流动进入管节外壁与洞壁间隙,使管节上浮,严重时会使管节与拱顶岩面直接接触。石渣与膨润土混合较长时间后,底部石渣与触变泥浆的混合物长期受到管道重量挤压水分流失后会形成泥饼,从而使摩阻力急剧增大。

围岩破碎的洞段,触变泥浆会渗入到岩石裂隙,在其润滑性的作用下,加大围岩失稳风险。

富水段和裂隙发育地层中,触变泥浆漏失严重,无法提供有效润滑。

应对措施有以下方面:一是要选择合适的润滑材料。从膨润土/润滑材料选择、触变泥浆制备着手,不同地质选择不同性质的润滑材料。在地下水水量大、裂隙发育的洞段,需要考虑添加高分子材料以增加触变泥浆的黏度,同时,高分子材料也可以部分填充围岩裂隙,减少膨润土流失。二是合理的注入。包括触变泥浆注入量、注入部位的控制,尤其是要确保第一时间填充刀盘超挖间隙,减少渣料回流进入超挖间隙中。这就要求布置两路注入系统,一路主要负责第一时间填充盾体周围刀盘超挖间隙,另外一路及时补充第一路膨润土的流失。三是对顶力的持续监测和分析。通过设置传感器、应变计等手段,对顶进过程中的顶力进行持续的监测和分析,结合地质情况,判断地层的结构以及应对措施。根据观景口水利枢纽隧洞施工的实践,通过监测主顶和中继间顶力变化,分析不同段落的摩阻系数:宜控制摩阻力不大于3kN/㎡;摩阻力大于5kN/㎡时应引起警觉;摩阻力超过8kN/㎡时,必须采取如清理沉渣等措施降低摩阻力。

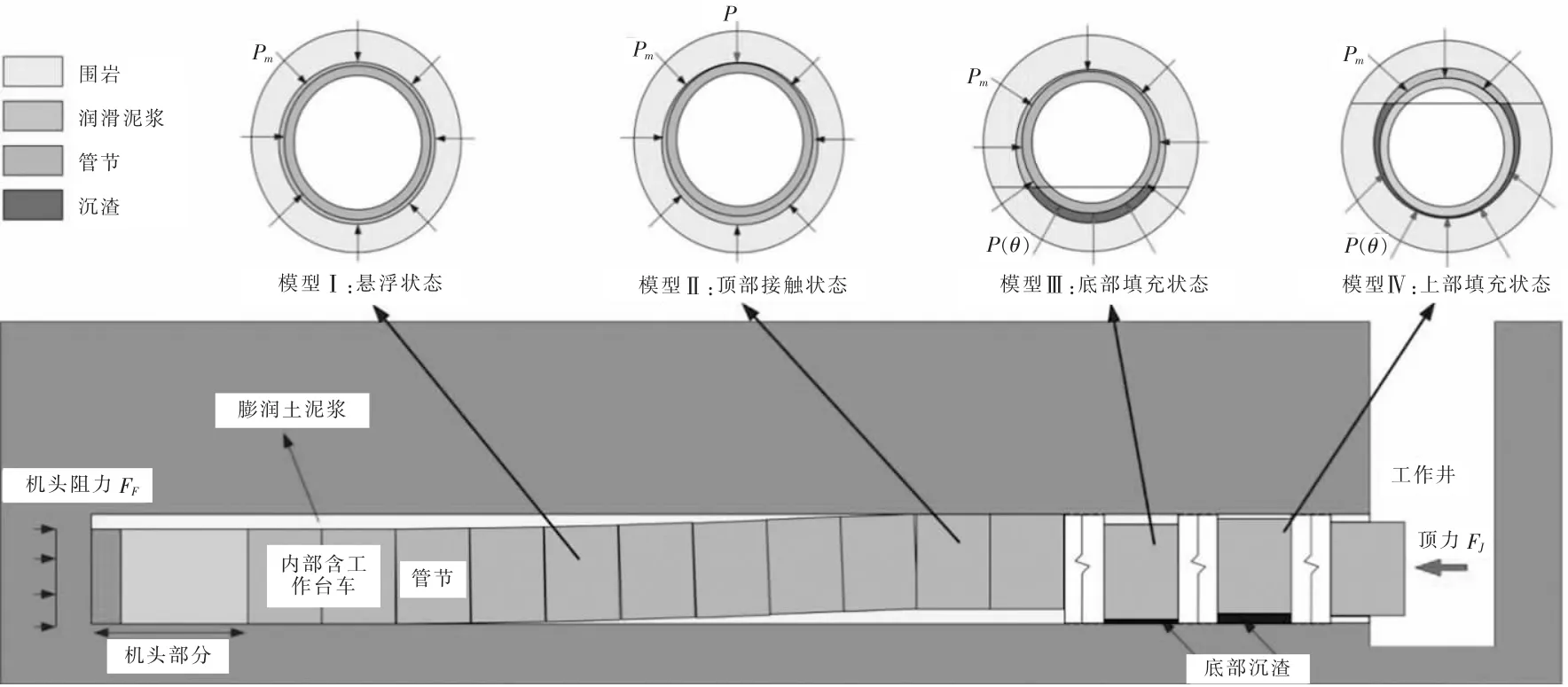

(2)顶进过程中管节的状态分析

与应对措施

通过对观景口水利枢纽隧洞长距离岩石顶管施工的研究与分析,认为在整个顶进过程中管节可归结为以下四种状态,示意见图5。

图5 顶进过程中管节与围岩的相对变化关系示意

①悬浮状态。这也是顶管施工最理想状态,在刚开始顶进阶段及润滑非常好的情况下,会处于这种状态。但是这种情况下,需要在设计前期重点考虑管节抗浮的要求。

②顶部接触状态。这种情况是第一种情况的延伸,即在超挖间隙未收敛的情况下,触变泥浆注入产生的浮力大于管节自重时,管节与隧洞就会处于顶部状态。

③底部沉渣填充状态。这种情况的出现是开挖产生的渣料与膨润土混合后沉积在管节的底部。底部沉积的渣料与膨润土的混合物刚开始依然是液态,随着管节推进产生的挤压使内部的水分逐步流失,慢慢由液态转变为固态。摩阻力在这种情况下,碎渣混合物状态呈快速变化的趋势,也是一种非常危险状态,摩阻力增加到一定程度就转变为卡管。

④顶部填充状态。这是在围岩不好的情况或者顶部有塌方、脱落时的状态。这种情况也是非常危险的状态,在上部挤压和下部沉渣共同作用下,超挖间隙几乎消失,也是卡管面临的最大风险。

在上述模型Ⅲ的情况下,摩阻力已经增大至中继间顶力的50%时,需要考虑采取以下措施:一是通过在中继间和管节预留的清渣孔进行人工清理;二是通过盾体预留的冲洗装置,定期冲洗盾体底部的积渣;三是在特殊情况下,在需要清理部位的管节底部开孔冲洗。

在上述模型Ⅳ的情况下,通过人工清渣已经无法解决摩阻力增大问题,甚至发生卡管的情况下,需要通过以下措施解决:一是拆除某个管节增加临时中继间,以解决顶力不足问题;二是通过应力监测将卡管部位的管节破除,对破碎围岩进行加固处理后,恢复顶进。

4.复杂地质条件下的应对措施

①在断层破碎带的情况下,具备地表加固条件时,通过注浆加固围岩,以确保顶管施工顺利通过;在不具备加固条件时,可考虑从洞内主机和管节上预留的超前加固孔,实现超前注浆加固。

②在软弱围岩情况下发生卡管时,通过应力监测和地质分析相结合的手段,判断具体的围岩变形点,通过破管支护的方式,通过受困点。

③在超长距离顶进时,独头顶进无法实现贯通,通过可回退技术实现从两端对顶施工,在完成顶进任务后,洞内完成拆卸并退回始发井,实现拆卸和转场。

三、结 论

通过观景口水利枢纽隧洞长距离岩石顶管施工实践,探索总结了设备选型与优化改进、与常规顶管施工的不同、操作与控制测量以及顶力控制措施等长距离岩石顶管施工中的关键技术,同时,根据实践经验,总结了复杂地质条件下的应对措施,验证了这些关键技术的可行性,实现了超长距离岩石顶管施工技术在观景口水利枢纽的成功应用。