古城煤矿充填料浆配比试验研究

2021-10-25王保勤

王保勤

潞安化工集团五里堠煤业公司 山西长治 032600

古城煤矿井工业资源量为 1 260.07 Mt,井田内村镇密集,影响矿井盘区布置与工作面正常回采,3 号煤层压煤量达 665.07 Mt,除与其他必设煤柱的合并设置外,均考虑迁建,其搬迁后可解放资源达615.81 Mt。如果使用充填采矿技术将山下压煤进行开采,即可以延长矿井服务年限,又可以不必购买耕地和村庄搬迁而浪费资金。使用泵输送方式将充填材料输送到工作面采空区,充填材料的选用、配比和运输方式直接决定了充填开采的经济性。对充填材料的选用和配比、流动性能进行研究,确定合理的配比对料浆输送有着重要的意义。

1 输送性能试验

用于古城煤矿填充的煤矸石,应与粉煤灰、水泥按不同的配比组成充填料浆方可使用。使用前需进行充填料浆输送性能试验,包括沉降特性试验、泌水率测试、流动度测试、坍落度测试 4 个部分[1]。

1.1 煤矸石样品的采集与制备

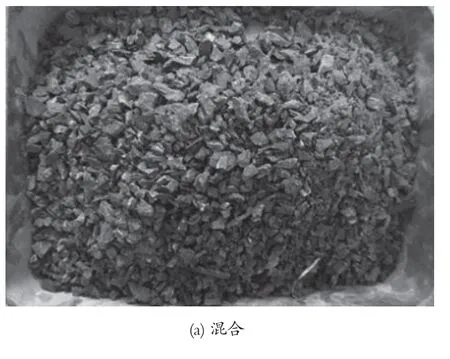

煤矸石样品从古城煤矿矸石山采集,未做脱水、干燥处理,为了真实反映矸石的级配特征,对试验用的矸石进行二次破碎后,直接进行筛分。二次破碎后的煤矸石如图 1 所示,煤矸石粒度分级如表 1 所列。

图1 二次破碎后的煤矸石Fig.1 Coal gangue after secondary crushing

表1 煤矸石粒度分级Tab.1 Classification of particle size of coal gangue

由表 1 可知,二次破碎后的矸石粒径 -5 mm 占比为 25.4%。从粒度表分析,破碎后的矸石级配范围较大,如用于充填,无法保证料浆流动性、充填体强度和孔隙率。故需要再加工和筛分以便使煤矸石级配满足料浆坍落度和流动性要求。根据混凝土粗骨料的级配经验[2],充填中煤矸石级配应控制 5~25 mm 和 -5 mm 的比例。充填实践表明,-5 mm 的比例在 40% 左右时,级配和流动性最优,充填体密度最大,故加工后的煤矸石粒径应为 -25 mm,并通过筛分将矸石 -5 mm 的比例控制到 40%。根据实践经验证明,充填体中常用水泥和粉煤灰比例为 1∶1~1∶4,粉煤灰和煤矸石比例为 1∶4~1∶10。

1.2 充填料浆沉降特性试验

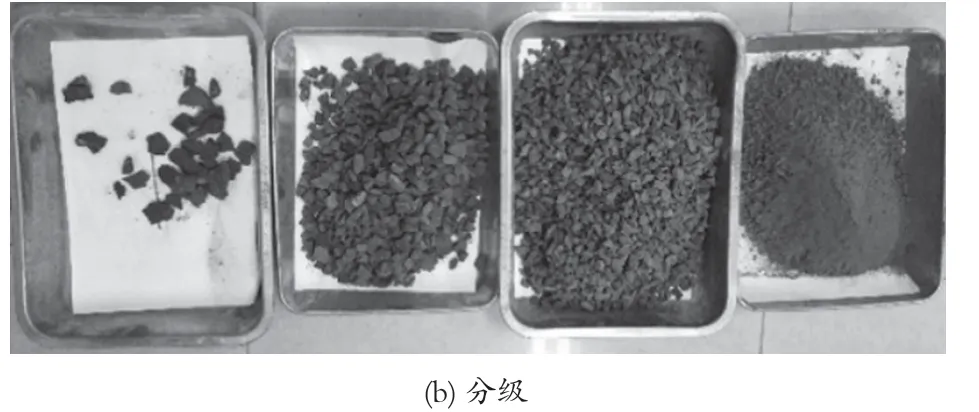

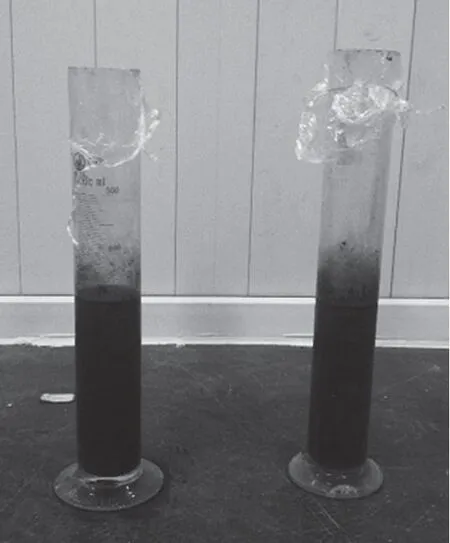

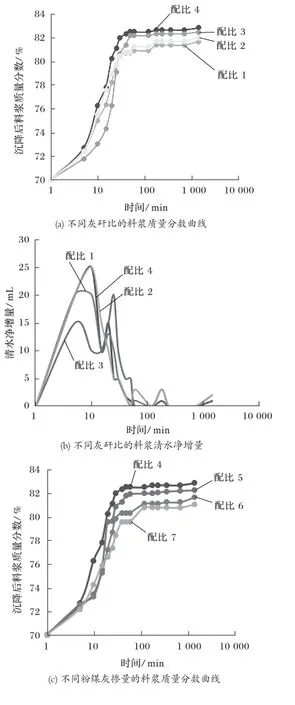

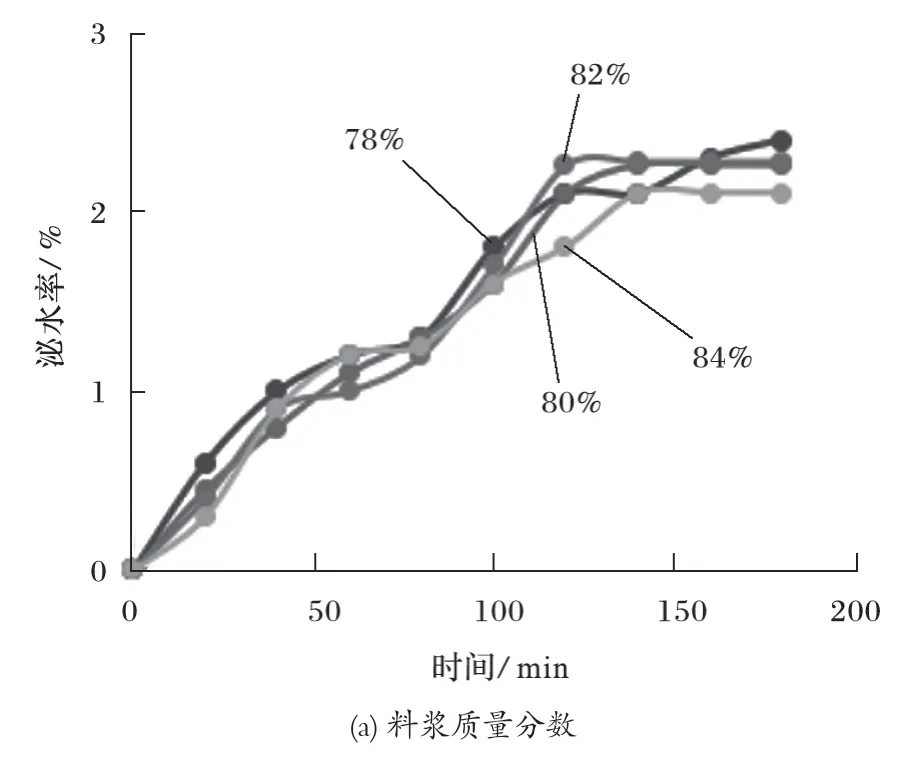

充填料浆的沉降特性试验是十分有必要的,因为其沉降性能决定着充填体的稳定性,从而确定充填料浆达到稳定状态时的起始质量分数[3]。对水泥、粉煤灰、煤矸石配比分别为 1∶1∶4、1∶1∶6、1∶1∶8、1∶1∶10、1∶2∶10、1∶3∶10、1∶4∶10,质量分数均为 70% 的料浆进行沉降特性试验,测试充填料浆中粉煤灰含量和灰矸比对充填料浆沉降特性的影响。将配制均匀的样品分别放入 500 mL 的量筒中,用矿浆搅拌棒在量筒中来回搅拌直至均匀混合,并用保鲜膜将量筒开口处密封以防止水分蒸发影响计算结果。每隔 10 min 记录清水净增量,清水总量,料浆量,计算沉降后的料浆质量分数以及料浆容重。

图2 充填料浆沉降特性试验Fig.2 Test for sedimentation characteristic of filling slurry

沉降特性试验结果如表 2 所列。膏体充填料浆自然沉降曲线如图 3 所示。

表2 沉降特性试验数据Tab.2 Results of test for sedimentation characteristic

从表 2 可以看出,料浆中大粗颗粒沉降速度快,小细颗粒沉降速度慢,在试验开始 40 min后,大粗颗粒已经沉降并到达紧密接触状态;1 h 后,悬浮在容器上部的小细颗粒也沉降到紧密接触状态,接着继续观察颗粒沉降;在 1 h 至 24 h 内,沉降量并无明显增加。试验表明:由于煤矸石粗颗粒很多,所以其初始下降速度很快,其细颗粒在沉降 1 h 后,也基本沉降完毕,即达到最大沉降质量分数。由图 3(a) 可以看出,不同灰矸比对料浆的沉降性能有较大影响,其矸石比例越高,则充填料浆的最终沉降质量分数越大,这是因为矸石中粗颗粒较多,保持水分的能力较差,表明不离析、不分级、满足结构流胶结充填要求的料浆起始质量分数一般较高;由图 3(b) 可以看出,粉煤灰对充填料浆沉降特性的影响要比灰矸比的影响因素要大,这是由于粉煤灰具有很强的吸水性,导致其滤出的水较少,粉煤灰含量越多,则吸收的水分越多,从而减少了水分的流失,造成最终沉降质量分数也就越低。上述配比中,各个配比的充填料浆最大沉降质量分数为 81%~83%。

1.3 充填料浆泌水率试验

泌水率是评价管路输送性能好坏的重要参数,在输送过程中以水、水泥和粉煤灰形成的润滑层在充填体和管路间起着润滑作用。如果泌水率过高,在输送过程中,充填体的泵送压力小于管壁的摩擦阻力时,管内会出现泌水分层现象从而造成骨料沉积堵塞管路,最终充填体无法沿输送管向前移动至工作面,即说明充填体的保水性不好;如果泌水率过低,充填体保水性好,说明充填体中成分颗粒级配好,料浆不离析。王洪江等人的研究成果表明,充填材料的泌水率和润滑层厚度存在以下关系[4]

式中:Br为泌水率,%;R为管道半径,m;h为润滑层厚度,m;Gw为水的密度,g/cm3;Cw为充填材料的质量分数,%;Gs为物料的密度,g/cm3。

静置泌水率[4]

式中:Wb为泌水总质量,g;W为拌和的用水量,g;m为拌和的充填材料总质量,g;m1为试样质量,g。

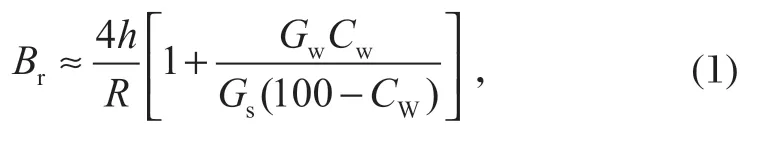

充填料浆泌水率试验:①使用油脂将容量筒内壁润滑,记录下润滑后容量筒质量;② 将浆体装进容量筒并用捣棒捣实,然后放到振动台上振至浆体表面泛浆;③擦净容量筒外壁,秤出质量并记录下数据;④ 将其放在水平无振动的地方,封好筒口;⑤使用吸管间隔 20 min 将容量筒中的泌水吸出,吸出后的水放入量筒中,记录吸出水量,重复以上操作 9次,最后记录吸水量累计值。泌水率试验数据如表 3所列,各种因素对料浆泌水率的影响如图 4 所示。

图4 各种因素对料浆泌水率的影响Fig.5 Influence of various factors on bleeding ratio of slurry

表3 泌水率试验数据Tab.3 Results of test for bleeding ratio

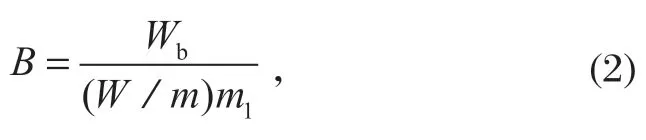

由图 4 可以看出,灰矸比和粉煤灰掺量对料浆泌水率的影响较大,而料浆质量分数对泌水率的影响较小,说明影响料浆泌水率的重要因素在于充填材料。由图 4(a) 可知,随着充填体质量分数的升高,材料配比时的用水量减小,体系中水量降低,泌水率降低容易理解,但试验中也出现相反现象,当材料配比相同时,82% 的充填体泌水率大于 80% 充填体的泌水率,说明泌水率和浆体质量分数并无明显的相关关系;由图 4(b) 可知,当充填材料中矸石比例较大时,其泌水率也较高。这是因为矸石比例较大,其细料占比就比较少,则拌和料中固体表面积与水体积之比就小,拌和料的初始泌水愈大;从图 4(c) 可知,粉煤灰掺量越大,泌水率越低。粉煤灰在料浆中的比例越大,其浆体失水少,原因是料浆中的大颗粒骨料不易吸收水分,但是粉煤灰吸水性强,水倒入浆体初期,由于粉煤灰表面积大,水先将侵入粉煤灰颗粒中,然后才能侵入水泥和大颗粒煤矸石中,粉煤灰比例越大,浆体保水效果越好,粉煤灰有助于减小泌水。从料浆泌水率来看,水泥与粉煤灰掺量比值可为 1∶1~1∶2 之间,可以满足泌水率要求。当料浆质量分数较低时,可视情况添加粉煤灰,增加料浆保水性。

1.4 充填料浆流动度试验

料浆的流动性和稳定性是料浆输送的重要保证,良好的流动性和稳定性是料浆输送中不沉降、不离析、不脱水的重要保障和前提。在输送过程中,往往由于料浆沉降而发生堵管,导致输送故障;采场料浆离析而泌水,对充填体强度造成较大的影响。表征料浆流动性的指标有流动度,表征料浆稳定性的指标有坍落度。由于煤矸石粒度较粗,细粒级的含量较少,根据之前所做的沉降试验、泌水率试验,选取 78%~84% 的料浆进行流动度试验。

将料浆试样分 2 层装入截圆锥模内,第 1 层占模高 2/3,用刀在相互垂直的方向分别划 5 次,然后使用捣棒捣压 15 次;装第 2 层料浆,用同样方法用小刀划 5 次,再用捣棒捣压 15 次,捣棒捣压力度、方式和顺序依据 GB/T 2419—2005《水泥胶砂流动度测定方法》中规定执行。捣压完毕后,取下模套,使用小刀水平抹去高出截圆锥模的料浆,并清理周围多余的料浆。垂直向上提起截圆锥模。用卡尺测量出 2 个垂直方向上的扩展直径,并计算出平均值。该值就为此次试样的流动度。整个试验应在 2.5 min 内完成。

料浆中水泥、粉煤灰、煤矸石配比为 1∶2∶6,其流动性试验如表 4 所列。

表4 料浆流动性试验Tab.4 Test for fluidity of filling slurry

由表 4 可知,当料浆质量分数为 82% 时,其流动度为 241 mm,均匀性及流动性都比较好,基于水泥与粉煤灰配比 1∶2,当料浆质量分数过低出现离析时,可适当加入粉煤灰,增加料浆保水性。

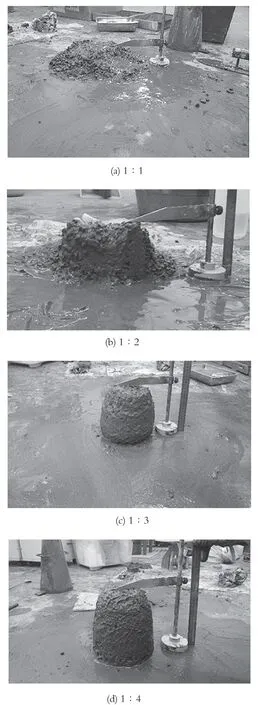

1.5 充填料浆坍落度试验

坍落度是充填料浆工作性能的一个重要参数[5]。坍落度低,表示料浆质量分数高,流动性差,这时流动过程中阻力大,不便于在管路中输送。反之,坍落度高,表示料浆质量分数低,流动性好,但是充填料浆强度差,不利于充填体稳定。

一般情况下,浆体中粉煤灰、水泥含量多时,流动性强,塌落度大,为节约充填体成本,使用粉煤灰代替水泥时,就必须试验弄清充填料浆各成分比例与料浆坍落度的关系。

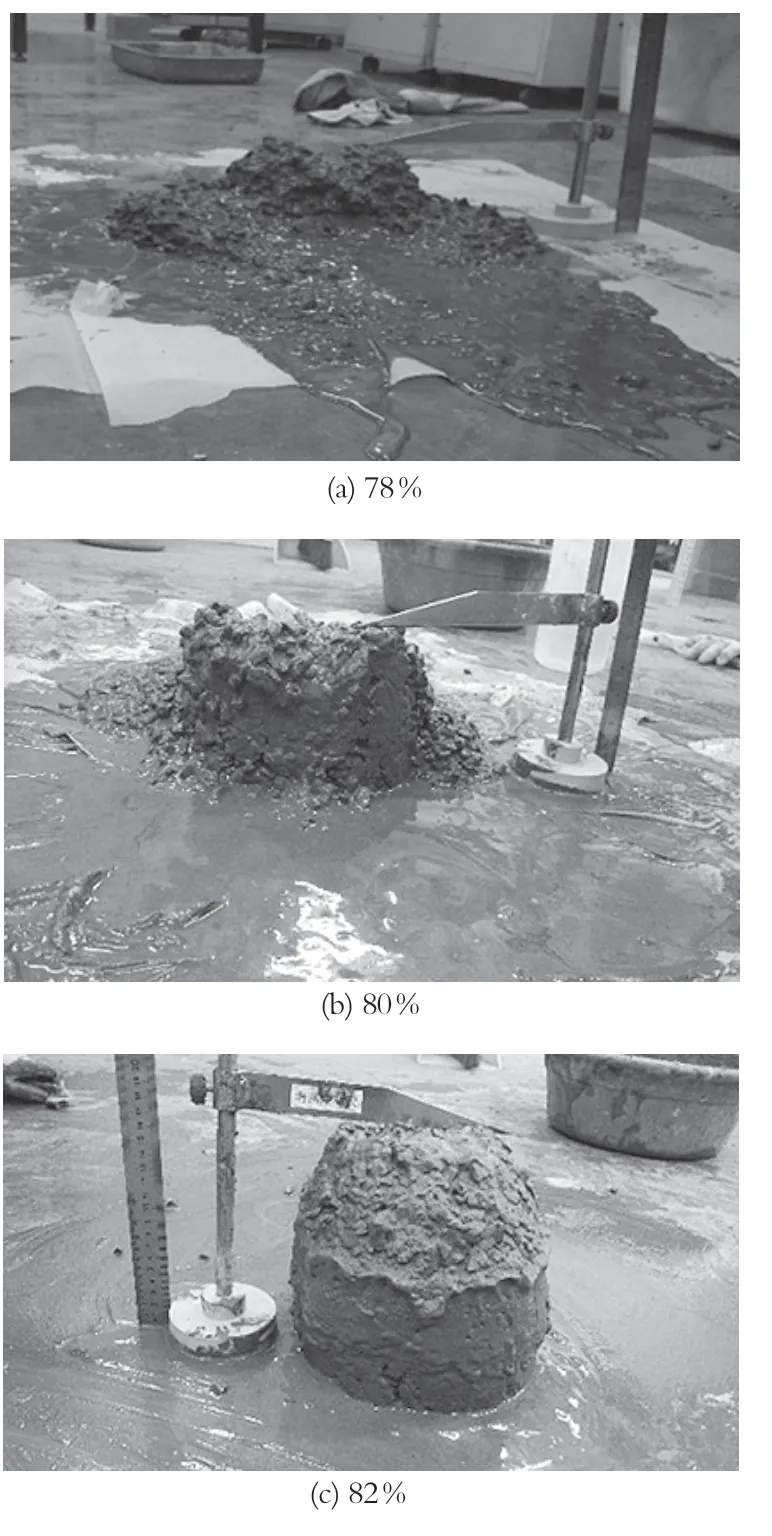

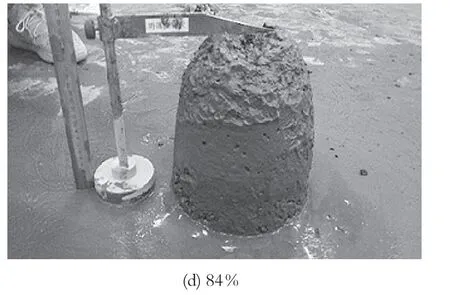

充填料浆的质量分数是影响充填料浆输送性能的一个重要指标。在充填料浆流动性试验的基础上,对充填料浆的坍落度进行试验,以便下一步确定充填料配比试验方案,为此进行了不同充填料浆配比的坍落度测定。第 1 组充填料浆:水泥、粉煤灰、煤矸石配比为 1∶2∶6,充填料浆质量分数为 78%~84%。第2 组充填料浆:粉煤灰掺量水泥、粉煤灰配置分别为1∶1、1∶2、1∶3、1∶4,灰矸比为 1∶6,充填料浆质量分数为 80%。

坍落度试验方法:①用湿布抹湿坍落筒,通过漏斗将调配好的料浆分 3 层装入坍落筒内,每层占桶高度 1/3,每层装完后用捣棒由边缘至中心插捣 25次,切忌用力冲击,插捣时应均匀分布在界面上,插捣最底层时,捣棒应贯穿底部,插捣第 2 层和第 3 层时应插透本层并插入下层约 20~30 mm;② 坍落度筒装满插捣完后,抹平筒口,清除筒口和筒底多余的料浆;③在 10 s 内将坍落筒垂直提起,提起过程中不要使充填体受到横向及扭力作用,从装料到提筒整个过程在 2.5 min 内完成,将筒放在试样旁;④ 用标尺量出试样最高点离筒顶垂直距离,这个数值就是该试样的坍落度。料浆表观形态和料浆坍落度测定结果如图 5 所示。不同粉煤灰掺量的料浆坍落度试验如图 6所示。料浆坍落度曲线如图 7 所示。

由图 5 和图 7(a) 可知,料浆质量分数对材料最直接的影响就是随着质量分数升高,料浆黏稠性增加,同时坍落度也随之降低。料浆坍落度随着质量分数的升高,降低趋势加速,到最后甚至呈现松散状态,表明其已失去流动性能。

图5 不同质量分数的料浆坍落度试验Fig.5 Test for slump of slurry with various mass fraction

由图 6 和图 7(b) 可知,随着粉煤灰比例增大,料浆中细粉颗粒数量增多,导致整体表面积变大,需水量变多,整体黏聚性增强,骨料扩展度变小,整体表现出的塌落度变小。总之,小颗粒粉煤灰在料浆中阻碍了骨料位移,从而使坍落度减小。

图6 不同粉煤灰掺量的料浆坍落度试验Fig.6 Test for slump of slurry with various content of fly ash

图7 料浆坍落度曲线Fig.7 Curve of slurry slump

一般来说良好可泵送性的料浆坍落度为 15~25 cm,由坍落度试验可以看出:当水泥、粉煤灰、煤矸石配比为 1∶2∶6,质量分数为 80%、82% 时,其坍落度分别为 22.5、17.3 cm,满足充填体输送要求;当水泥、煤矸石配比为 1∶6,质量分数为 80%,水泥、粉煤灰配比为 1∶1、1∶2 时,其坍落度分别为24.2、19.8 cm,同样满足充填体输送要求。因此,在进行充填材料配比设计时,为保证良好的浆体输送性能,料浆质量分数最好为 80%~82%,粉煤灰掺量控制在 1∶1~1∶2。在实际情况中,也可以增大或者降低粉煤灰掺量以达到输送要求。

3 结论

通过对充填料浆进行煤矸石粒度分析、充填料浆沉降特性试验、泌水率试验、流动度试验以及坍落度试验,可得出如下结论。

充填料浆中煤矸石粒度 -5 mm 的颗粒占比应控制为 40%,同时最大颗粒粒径不得超过 25 mm;从沉降特性试验来看,料浆沉降质量分数为 81%~ 83%时,其可达到充填要求;从泌水率试验可以看出,灰矸比为 1∶4~1∶10 时,水泥与粉煤灰的比值在1∶1~1∶4 之间,可以满足浆体泌水率 1.5%~ 4.5%的要求;从流动度和坍落度测定结果可看出,料浆质量分数为 78%~84% 时,料浆的流动性和稳定性最好。