汽轮机低压末级仿生叶型优化及流动特性研究

2021-10-23谢诞梅

韩 安,姜 伟,吴 凡,王 纯,谢诞梅

(武汉大学 水力机械过渡过程教育部重点实验室,武汉 430072)

符号说明:

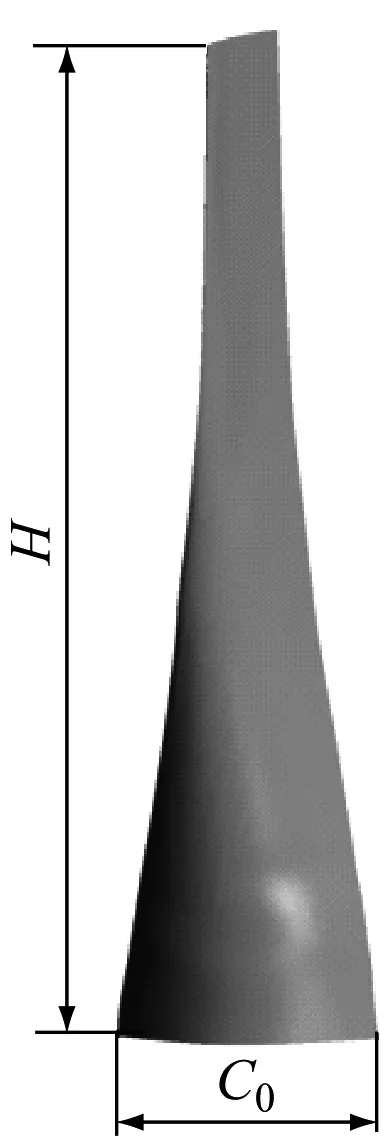

H——动叶片叶高,mm

LS——动叶片背压面弧长,mm

C0——动叶片叶根处弦长,mm

P——凸起中心点位置,mm

Prel——凸起中心点位置相对值,

Prel=(P/LS)×100,%

L——凸起左宽,mm

R——凸起右宽,mm

Lrel——凸起左宽相对值,Lrel=(L/LS)×100,%

Rrel——凸起右宽相对值,Rrel=(R/LS)×100,%

A——凸起振幅,mm

Arel——凸起振幅相对值,Arel=(A/C0)×100,%

W——凸起波长,mm

Wrel——凸起波长相对值,Wrel=(W/H)×100,%

T——力矩,N·m

ΔT——力矩变化量,%

p——压力,Pa

汽轮机作为电厂的主要发电设备,其重要性不言而喻,尤其是在如今深入调整能源结构背景下[1],汽轮机承担的调峰任务将更加繁重,因此提高汽轮机的经济性对电厂效益的提升具有重要影响。

当汽轮机运行在小容积流量工况时,汽轮机末级易出现流动分离现象,降低了汽轮机经济性的同时产生低频振动[2-5]。李明宇等[6]研究了350 MW汽轮机低压末级的热力参数、流场和动叶强度,并针对运行风险提出改进措施。Zhang等[7-8]对极低质量流量工况下低压末级的流动不稳定性进行数值模拟,计算得到的回流区域和叶顶压力能够与实验结果较好地吻合,并且对90%叶高截面进行二维全周计算,分析了叶片的安装对旋转不稳定性的影响。Zhang等[9]发现在汽轮机小容积流量工况下,涡流强度具有空间不均匀性和时间不均匀性的特点,不稳定压力受到分离涡的影响,可能导致叶片振荡。因此,有必要改善汽轮机在小容积流量工况下的流动特性。

国内外研究发现,仿生叶型是一种改善汽轮机叶栅内流动特性的重要手段。1995年,Fish等[10]绘制了座头鲸鱼鳍横截面,发现该截面与典型的空气动力学翼型NACA634-021相似,其前缘带有规则分布的光滑凸起结构,能够改善流动特性,可以在高攻角下保持升力,提升高攻角条件下的流动性能。之后,国内外科研人员以此为启发,开始深入研究基于座头鲸鱼鳍翼型的仿生波浪前缘结构及其对流动的影响[11-13]。Hasheminejad等[14]在平板前缘添加锯齿形前缘,进行一系列流动可视化实验,得到反向涡结构的产生、发展和破碎的过程。Hansen等[15]通过数值模拟和实验方法研究了低雷诺数下,仿生波浪前缘改进翼型的涡流能够减少由于边界层造成的损失,提升冲角性能,且提升效果随冲角增大而增大。Shi等[16]研究了仿生波浪前缘应用于潮汐涡轮叶片时升力和阻力特性的影响,发现凸起结构对流动特性有显著的改善作用,能够提高升阻比,减少尖端涡流。

Wu等[17]对不同结构的汽轮机仿生叶型进行计算,验证了前缘凸起能够产生反向涡,从而抑制流动失速并提升叶片做功能力。陈桐等[18]在核电汽轮机高压末级叶片前缘设置凸起结构,数值计算表明,仿生叶型能够提升高压末级的相对内效率,且随着输出功率的降低,效率提升幅度增大。Zhang等[19]通过计算得出将仿生凸起结构添加在汽轮机叶片背压面对做功能力的提升有积极作用。

综上所述,基于座头鲸鱼鳍前缘的仿生波浪前缘结构对叶片做功能力的提升具有积极作用。仿生波浪前缘凸起的作用类似于涡流发生器,通过形成反向涡可以增强主流与边界层之间的能量交换,以达到延缓失速、提高流动性能的效果。对于汽轮机末级动叶,在小容积流量工况下,沿叶高径向外缘部分流速较大,未发生明显的流动分离现象,且前缘处负攻角现象不明显,故在该处进行仿生波浪前缘的改进效果不明显。此外,目前国内外对于仿生叶型的研究主要集中于仿生波浪前缘的作用,对于叶片表面添加仿生凸起结构的研究较少。因此,笔者研究了某火电机组汽轮机低压末级小容积流量工况下的流动特性,在此基础上对末级动叶型线进行改进优化,将仿生凸起结构由叶片前缘向叶片背压面偏移,提升仿生凸起结构对流场的影响力,并基于正交法,通过对不同参数的仿生叶型进行计算,寻求在一定范围内的最优结构,并对背压面凸起仿生叶型优化的作用机理进行了深入研究。

1 几何模型

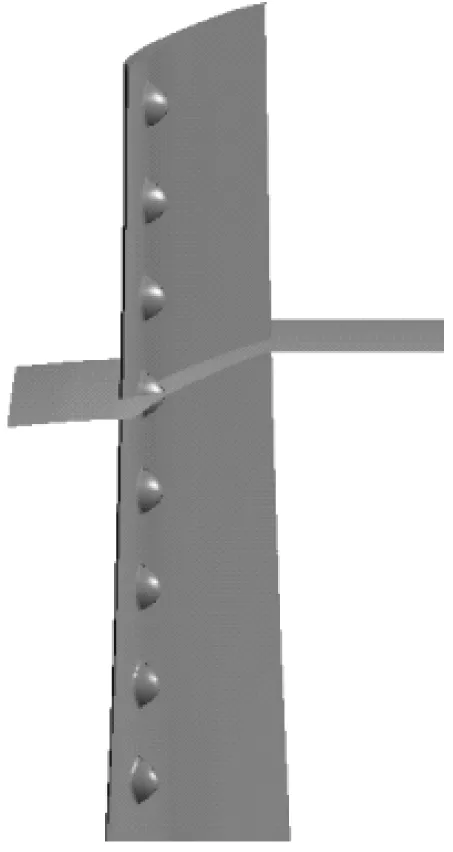

为了简化,以某火电机组汽轮机低压(LP)末级叶片(LSB)为研究对象,对一个静叶和动叶流道内的流动特性进行稳态模拟研究,模型见图1。

图1 某火电机组汽轮机低压末级叶片示意图Fig.1 Diagram of low-pressure last stage blade for a steam turbine

对末级动叶进行仿生化改进,图2给出了原叶型和仿生叶型示意图,考虑到小容积流量工况下流体主要集中在沿叶高径向外缘的区域,故在末级动叶背压面70%H~100%H处设置凸起结构,凸起结构由中心点位置P、左宽L、右宽R、振幅A和波长W5个参数决定。考虑到凸起结构的个数和排布,选取凸起结构排布的相对波长Wrel=3.664%。

原叶型(OB)

2 网格划分及边界条件设置

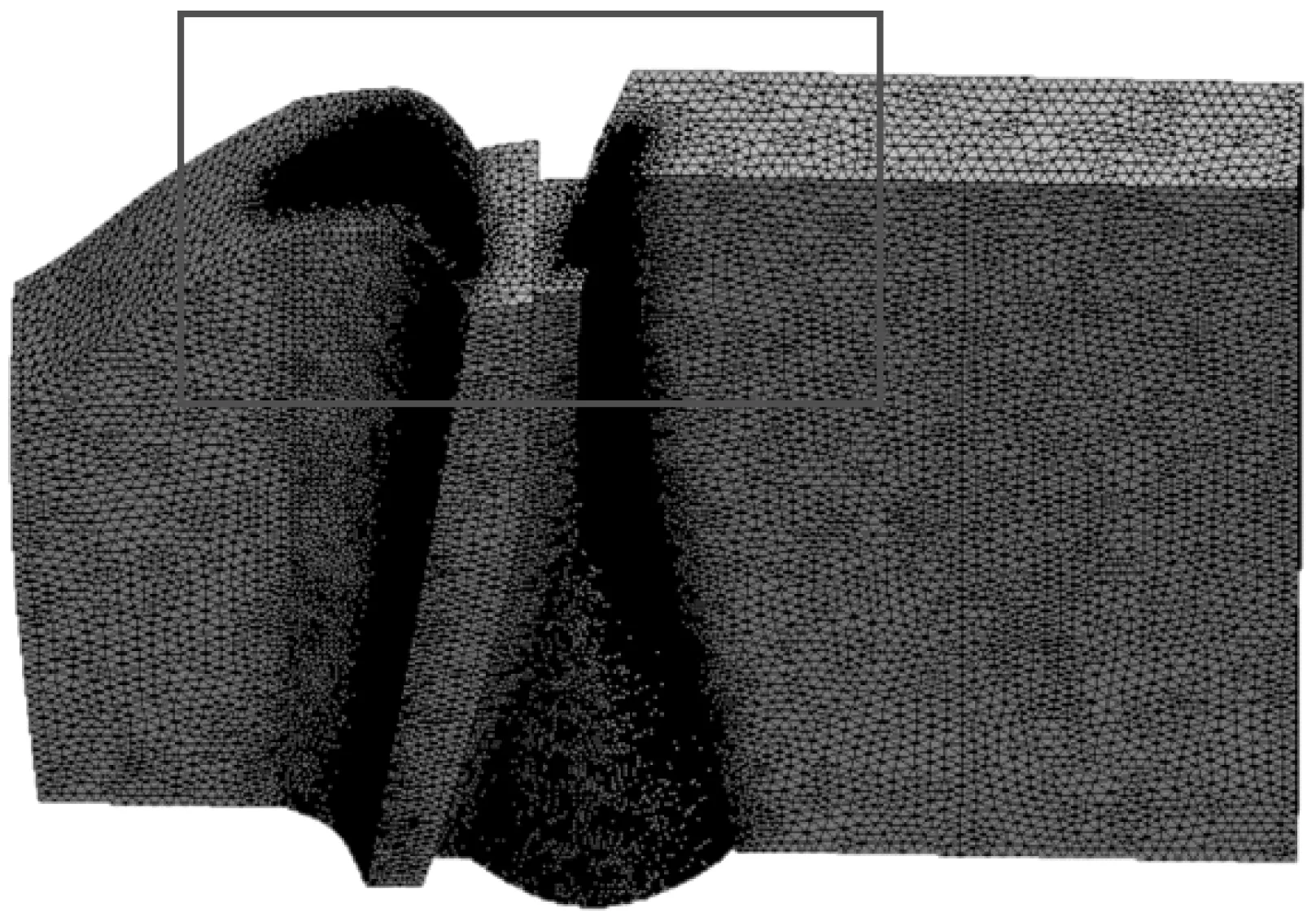

使用Ansys CFX软件,采用求解三维黏性可压缩的雷诺时均N-S方程对该汽轮机低压末级叶片流场进行计算。网格划分基于AnsysWorkbench中的MESH模块完成。

由于模型结构尺寸较大,若网格数过多,将会增加计算难度和时间,但该叶片为扭叶片,形状较为复杂,过少的网格无法准确得出计算结果,模型网格无关性验证如表1所示,综合考虑数值计算的精度与时长,设置网格数约为168万,网格划分如图3所示。考虑到仿生叶型凸起结构较小,对该部分进行网格加密。

表1 网格无关性验证Tab.1 Mesh independence verification

(a)网格划分示意图

3 小容积流量工况下的流动特性

对火电机组汽轮机低压末级不同工况下原叶型的轴向力矩进行计算,并分析汽轮机在小容积流量下的流动特性与机理。经过计算,不同进口相对容积流量下的原叶型单个末级动叶轴向力矩TOB如表2所示。

表2 末级动叶轴向力矩Tab.2 Axial torque of last stage blade

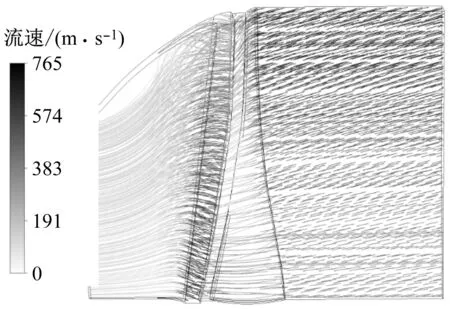

为了探究进口相对容积流量对末级动叶轴向力矩的影响,需要得到不同工况下级内工质的整体流动情况,对该模型的三维流线进行可视化处理,如图4所示。从图4可以看出,进口相对容积流量的变化对级内的流动情况和流速均有较大影响。

由图4还可知,在设计工况下,流体在级内流动平顺,流速较大,在动叶流道内,流速沿叶高径向外缘而逐渐增大。随着进口相对容积流量的减小,级内流速下降,同时在动叶流道中叶片后至出口面的部分区域形成较大的回流涡。该回流涡区域随着进口流量的减小逐渐扩大,进口流量越小,其越向叶高径向外缘区域发展。

4 基于正交法的汽轮机叶片仿生叶型优化

综上所述,小容积流量工况下汽轮机做功能力大幅下降,对汽轮机的经济性和安全性都有一定影响。笔者通过对末级动叶进行仿生叶型改进,分析了仿生凸起结构的作用原理,并基于正交法在选定参数范围内寻求相对较优的仿生叶型。

图6 末级动叶50%H平面处的流线图Fig.6 Streamlines at 50%H plane of last stage blade

4.1 正交优化结果

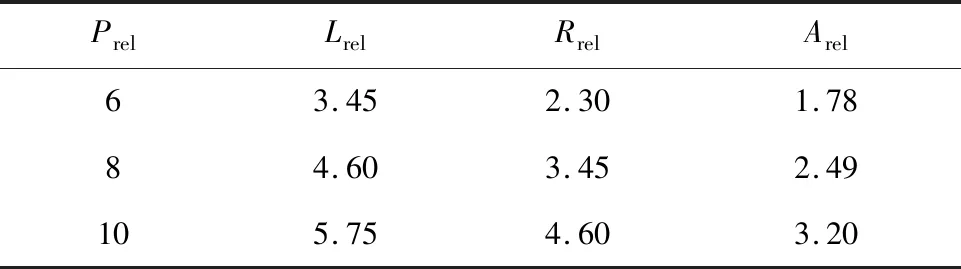

由于凸起结构由多个参数决定,且各个参数对轴向力矩均有影响,为了更高效地研究小容积流量工况下仿生凸起结构的优化作用,采用4因素3水平正交表对不同优化结构进行计算,以得到所选范围内较优的结构,结果见表3,表内各参数均取相对值。

表3 凸起结构参数表Tab.3 Parameters of tubercles %

根据正交法,对由各个参数组合而成的叶型进行计算,结果如表4所示。与原叶型相比,设计工况下,仿生叶型对末级动叶的做功能力几乎无不利影响,在小容积流量工况下,仿生优化叶型具有较明显的优势,这9种结构对末级动叶的力矩均有增大作用,力矩最大可增加23.9%。对于汽轮机来说,小容积流量工况下末级动叶的力矩增大,其做功能力也有所增强。这也意味着随着进口相对容积流量的减小,该机组末级动叶产生负轴向力矩时所对应的流量将会减小,从而减少汽轮机的损失,提高机组的运行效率,同时对机组安全性的保障也有积极作用。

表4 正交试验计算结果Tab.4 Calculation results of orthogonal test

为了研究不同参数所构成的凸起结构对末级动叶力矩的影响,将正交表中的结果按照参数和数值进行进一步整理与比较,如表5所示。当凸起中心点位置Prel=10%、左宽Lrel=3.45%、右宽Rrel=2.30%、振幅Arel=3.20%时,分别取得各参数下末级动叶的最大力矩,将这4个参数组成新的仿生凸起结构,则可得到在此范围内正交实验的最优叶型。

表5 正交试验数据整理Tab.5 Data colletion of orthogonal test

4.2 仿生叶型对做功能力的优化作用

表6 仿生叶型与原叶型末级动叶力矩比较Tab.6 Comparison of the axial torque between BB and OB

凸起结构的设置势必会对流道内的流动产生影响,为了研究凸起结构的作用原理,对流道内的压力、流线和涡量进行进一步分析。

图7给出了原叶型与仿生叶型背压面压力的比较。由图7可知,2种叶型的背压面压力分布存在较大差异,由于凸起结构高于原叶片表面,流体对凸起结构产生冲击,在凸起结构的上游压力较高,且随叶高呈梯度分布,靠叶顶越近,压力越高,这是由于此处流体较集中且流速较高。在凸起结构的下游,由于凸起的曲率较大,流体无法直接附着,形成了显著的低压区域。

图7 原叶型与仿生叶型背压面压力对比Fig.7 Comparison of back pressure surface between OB and BB

从图8中87.4%H平面叶片表面压力分布图可以明显看出由于凸起结构引起的流动不均匀性所造成的压力变化。从叶片70%H~100%H的整体压力来看,仿生叶型的背压面压力相对于原叶型有所降低,同时在凸起结构的下游压力分布更加均匀。因此,在背压面增加凸起结构起到了优化背压面压力分布的作用。

(a)87.4%H平面

凸起结构的存在使得末级动叶的压力分布产生了较为明显的变化,这是由于凸起结构对工质的流动特性产生了较大的影响。从图9可以看出,仿生叶型和原叶型背压面70%H~100%H平面的流线图差异明显。在原叶型下,该区域内流速较快,流线贴合叶片表面,未发生流动分离现象。在仿生叶型中,该区域的流线有较大变化,流体在流过凸起结构后形成涡结构,原因主要是背压面凸起的曲率较大,工质流经该结构时,无法完全附着,进而发展成为流向涡。

(a)OB

由图10可知,原叶型在72.7%H平面处流线贴合较好,仿生叶型在紧靠凸起结构的下游产生了流动分离,而工质在流动时由于涡结构而未附着于叶片表面,在流过此流向涡后重新贴合叶片流动。

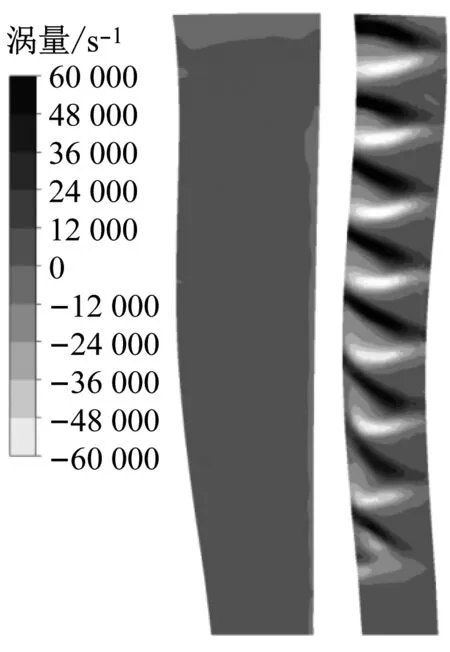

为了研究涡结构的发展,在动叶片上选取一些截面作涡量图进行分析,如图11所示。截面方向为叶片不同轴向位置处,观察方向为进口面向出口面。

(a)OB

图11 动叶片截取平面示意图Fig.11 Diagram of moving blade plane intercepted

从图12可以看出,流体刚流过凸起结构时,由于无法贴合叶片表面流动,故在凸起结构下游形成反向涡对。在靠近凸起的部分,涡的强度较大,随着流体向下游流动,涡结构的强度逐渐减弱。流过涡结构以后,流体重新附着于叶片表面,对背压面施加压力。改进后的仿生叶型在背压面的凸起结构作用下,动叶栅内的流场发生了变化。凸起结构的作用类似于分离涡发生器,流体在下游形成的反向涡对将原本附着于背压面的流体抬离背压面表面,形成低压区域,能够改善背压面压力分布,阻碍流体直接对叶片背压面施加压力,避免了流体对背压面的直接冲击,减小了在流动过程中的流动阻力,从而起到优化做功能力的作用。

5 结 论

(a)截面A