燃煤机组锅炉深度调峰性能计算分析

2021-10-23周熙宏毕凌峰杨浩昱吴鹏举

周熙宏,毕凌峰,杨浩昱,杨 冬,朱 超,吴鹏举

(1.西安交通大学 动力工程多相流国家重点实验室,西安 710049;2.国网陕西省电力公司电力科学研究院,西安 710100)

随着我国经济的迅速增长和人民生活质量的不断提高,全国电网装机容量逐渐增大,燃煤发电机组装机容量相对过剩。国民经济结构的调整使得全国用电结构发生变化,第一产业用电量逐步下降,第二、三产业用电量稳步上升,这在一定程度上导致电网峰谷差增大,系统调峰压力随之加剧,各大电网都面临着高峰负荷出力不足和低谷出力有余而又低调困难的问题[1]。同时,太阳能和风能等新能源大规模并网挤占了常规机组的上网空间,加之风电出力具有显著的反调峰特性,导致系统调峰问题日益严峻[2]。由于我国大多数电网的电源组成结构都以燃煤发电为主,因此为了实现传统能源与新能源协同发电、提升负荷侧响应水平、建设高效电力系统,燃煤机组参与调峰成为必然选择[3]。

燃煤机组深度调峰过程中,当负荷降到一定程度时会出现燃烧不稳定、空气预热器腐蚀以及风机系统和炉膛水动力故障等问题。因此,研究燃煤机组锅炉深度调峰能力及性能评价显得尤为重要。为了解决上述锅炉深度调峰过程中可能出现的问题,需要从以下几个方面着手进行研究:(1)低负荷稳燃;(2)水动力循环;(3)宽负荷环保脱硝;(4)空气预热器低温腐蚀;(5)辅机安全性。针对我国电网直调燃煤机组的特点,结合锅炉运行历史数据,通过以上5个方面来评估锅炉低负荷深度调峰能力,可以实现传统能源与新能源协同、经济、高效、可靠地发电。

笔者针对燃煤机组调峰能力评估的研发需求,以燃煤机组锅炉为研究对象,建立了低负荷稳燃、水动力循环、宽负荷脱硝、空气预热器低温腐蚀和辅机安全相应数学模型,并开发其计算程序,通过燃煤电厂实际运行数据验证所开发的锅炉深度调峰性能预测程序的正确性和适用性。

1 低负荷稳燃计算分析

当燃煤机组进行深度调峰时,锅炉在低负荷工况下运行,炉膛温度较低,炉内燃烧恶化,温度场分布不均匀,炉内负压波动加剧,容易发生燃烧不稳定现象。因此,在燃煤机组深度调峰前需要对其燃烧稳定性进行预测分析,得到锅炉可长期连续稳定安全运行的最低负荷。

1.1 低负荷稳燃计算模型与程序开发

D-S(Dempster Shafer)证据论是对多个信息进行综合判断的一种预测方法,其预测结果精度较高。

1.1.1 典型样本

将常规运行负荷(即参考负荷)下的火检信号、炉膛负压和磨煤机电流信号等数据作为典型样本,对影响低负荷燃烧稳定性的因素所对应的数据进行预处理,获得其不同目标模式(燃烧不稳定、燃烧稳定)下的特征量,利用该特征量构建概率函数,从而用于深度调峰负荷(即预测负荷)预测[4]。影响炉膛燃烧稳定性的因素很多,不同的燃烧方案会导致不同的燃烧稳定性,笔者选取标准差和均值作为深度调峰负荷燃烧稳定性的特征量。

1.1.2 概率函数值的获取

(1)

式中:i=1,2,3分别代表炉膛负压(Pa)、风煤比和一次风温度(℃);j=1,2,3分别代表燃烧稳定、燃烧不稳定和不确定度。

1.1.3 归一化处理

(2)

证据xi的概率函数值/(n个概率函数值+不确定度)即为证据xi在目标模式vj下的概率函数值进行归一化处理后的值mi(vj):

(3)

(4)

1.1.4 数据融合及分类决策

同一特征参数对应的不同目标模式下的概率函数值进行归一化处理后分别为m1和m2[4],焦元分别为{v11,v21,…,vi1}和{v12,v22,…,vj2}。运用D-S证据论对数据进行融合,计算公式为:

(5)

(6)

式中:vk为信度函数分配上的焦元;Φ为空集;m1和m2分别为归一化处理后稳定燃烧和不稳定燃烧所对应的概率函数值。

进行分类决策时,应遵循以下原则:(1)不确定度概率函数值必须<0.15;(2)判定结果需具有最大的概率函数值;(3)判定结果的概率函数值要大于不确定度的概率函数值,且应≥0.45;(4)判定结果与其他概率函数值间的差值要不小于0.45[5]。

根据上述D-S证据论,基于Fortran6.6平台,建立了低负荷稳燃评价系统程序,程序计算流程如图1所示。首先获取常规运行负荷下特征信息的分散控制系统(DCS)测量值,经数据剔除、预处理后构建不同燃烧状态的概率函数,并利用该函数对深度调峰负荷下的燃烧稳定性进行预测评价。

图1 D-S证据论程序开发流程Fig.1 The development process of D-S evidence method program

1.2 工程计算

以文献[6]中数据为基础,以火检信号这一单参数作为特征参数进行模型验证。对参考负荷下的火检信号进行预处理,燃烧稳定(A1)的均值为102.2,标准差为2.09;燃烧不稳定(A2)的均值为23.66,标准差为10.92。根据该样本构建稳定燃烧、不稳定燃烧及不确定度的数学模型。锅炉在预测负荷下运行30 min时4只火检信号分别为:x1=94.70%,x2=106.06%,x3=101.52%,x4=103.79%。将这4只火检信号带入上述构建好的3个模型中,得到不同燃烧状况下不同火检信号的概率函数值,将数据进行归一化处理,最后进行数据融合,结果如表1所示,表中m(u1)、m(u2)和m(u3)分别表示A1、A2及不确定度的概率函数值。

表1 火检信号融合结果Tab.1 Fusion results of fire detection signal data

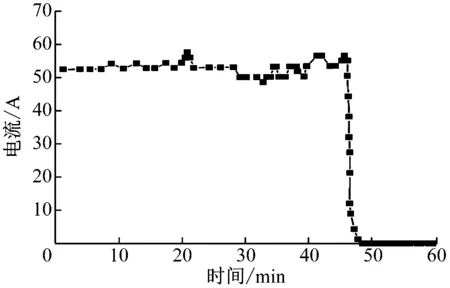

由于实际运行时燃烧不稳定状况下的数据较难获取,于是通过将给煤量降为0 kg/s来模拟燃烧不稳定的极限值,运行过程中实际磨煤机电流变化如图2所示。由图2可以看出,锅炉运行第30 min时磨煤机电流不为0 A,因此此时炉膛燃烧稳定。根据表1中结果,将第1只火检信号与第2只火检信号进行融合时,因不确定度值较大,未能进行结果判断;将融合结果继续与第3只火检信号进行数据融合后,满足分类决策原则,判断结果为燃烧稳定;继续与第4只火检信号进行融合,判断结果同样为燃烧稳定,预测结果与实际情况一致。这证明该方法可用于工程实践,继而对其他燃煤机组进行预测计算,预测其在深度调峰运行方式下能否实现稳定燃烧。

图2 磨煤机电流随时间的变化Fig.2 The tendency of coal mill current with time

2 水动力循环计算分析

深度调峰负荷下,水冷壁质量流速较低,对管子冷却效果差,流动稳定性也变差[7]。因此,研究深度调峰运行方式下的水动力安全性显得尤为重要。

2.1 水动力计算模型与程序开发

2.1.1 复杂回路的非线性流量分配计算模型

目前,水动力计算方法主要分为串并联图解法和流动网络系统法。前者只适用于简单系统,且计算精度不高。因此,综合比较各种技术路线,采用适用于复杂回路且具有较高求解精度的非线性流动网络系统法[8]。非线性流动网络系统计算模型根据质量守恒、动量守恒和能量守恒方程,将锅炉水冷壁划分为由流量回路、压力节点和连接管组成的流动网络系统。对上述非线性方程组进行直接求解,以获得流量分配,进而计算壁温分布。图3为1个简化的流动网络系统示意图,其中1~19为计算回路或节点编号,pjj为进口集箱压力,16~18为中间集箱,19为出口集箱,流入进口集箱的质量流量为qm。

图3 简化的流动网络系统示意图Fig.3 Schematic diagram of simplified flow network system

对于受热回路1~回路12,忽略集箱中的静压变化,可以列出12个动量守恒方程:

[pin-x(16)]-Δph(x(h))=0,h=1,2

(7)

[pin-x(17)]-Δph(x(h))=0,h=3,4

(8)

[pin-pout]-Δph(x(h))=0,h=5~12

(9)

式中:h为回路或节点编号,1个回路中包含有多个受热和结构相同的水冷壁单管;Δph为h回路的压降,包括摩擦压降、局部压降、重位压降及加速压降,Pa;x(h)为h回路中的单管流量或h节点的压力,kg/s或Pa;pin为回路5~回路12进口处集箱压力,Pa;pout为回路5~回路12出口处集箱压力,Pa。

同理,对于连接管13~连接管15,可以列出3个动量守恒方程:

[pin-x(18)]-Δph(x(h))=0,h=13

(10)

[x(18)-x(19)]-Δph(x(h))=0,h=14,15

(11)

节点16~节点19遵守的质量守恒方程为:

[x(1)+x(2)]-[x(5)+x(6)+x(9)+

x(10)]=0,h=16

(12)

[x(3)+x(4)]-[x(7)+x(8)+x(11)+

x(12)]=0,h=17

(13)

[x(9)+x(10)+…+x(13)]-[x(14)+

x(15)]=0,h=18

(14)

qm-[x(5)+x(6)+x(7)+x(8)+

x(14)+x(15)]=0,h=19

(15)

以上共计19个独立的非线性方程组,对应19个未知变量,可用数值方法对其进行迭代求解。

2.1.2 水冷壁阻力与传热计算

在计算超临界锅炉水冷壁水动力特性及流量分配、壁温分布时,需要准确掌握水冷壁管内工质阻力与传热系数计算公式。为了准确计算超临界锅炉水动力,确保锅炉设计及运行的可靠性及安全性,必须准确掌握亚临界、近临界及超超临界区亚临界汽水两相及超临界水的流动传热特性及计算方法。西安交通大学动力工程多相流国家重点实验室人员对我国许多锅炉水冷壁流动传热特性进行了实验研究,获得了丰富的流动传热数据库,并据此拟合得到水冷壁管内工质阻力与传热系数计算关联式[9]。

2.1.3 壁温与鳍片温度计算模型

根据传热学原理[10],锅炉水冷壁管内工质温度与管子几何结构、内壁传热系数、管子导热系数和管外烟气热负荷分布有关。管子正面内壁温度tn计算公式如下:

(16)

式中:tf为壁温计算点处管内工质温度,℃;Jn为管子正面内壁热量均流系数;β为管子外径与内径的比值;qw为壁温计算点处正面外壁辐射热负荷,kW/m2;α2为工质与管子内壁间的放热系数,W/(m2·K)。

管子正面外壁温度tw为:

(17)

根据上述求解非线性方程组方法、水冷壁阻力与传热计算模型以及壁温计算模型,基于Fortran6.6平台开发了锅炉水动力计算程序。通过该程序能够计算出各种负荷下水冷壁回路流量分配、压力沿流动方向的变化、出口汽温分布以及工质温度与管壁金属温度沿高度方向的变化,并对水冷壁在各种负荷条件下的壁温安全特性进行校核计算。

2.2 工程计算

以华能陕西秦岭(秦华)发电有限公司660 MW超临界直流锅炉为例,采用所开发的水动力计算程序,计算该电厂在20%锅炉最大连续蒸发量(BMCR)深度调峰负荷下的水冷壁回路流量分配、压力沿流动方向的变化、出口汽温分布以及工质温度与管壁金属温度沿高度方向的变化,并将计算结果与实炉测量结果进行了比较[11]。该锅炉炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁2个不同的结构组成。20%BMCR深度调峰负荷下总压降程序计算值与实测值误差为-6.88%,两者非常吻合,说明本程序建立的压降模型和开发的单管计算程序是正确可靠的。20%BMCR深度调峰负荷下的壁温分布表明,该负荷下锅炉炉膛水冷壁温度和鳍片温度处于材料允许范围之内[11]。这说明该方法可用于预测其他机组在深度调峰运行方式下水冷壁能否安全运行。

3 宽负荷脱硝计算分析

大多数燃煤电厂烟气脱硝装置采用选择性催化还原(SCR)脱硝技术[12],可保证NOx排放质量浓度不大于50 mg/m3。对于采用SCR脱硝技术的火电机组,由于SCR脱硝系统装置的固有特性,对反应温度有严格要求,当脱硝装置入口烟温低于下限值时SCR脱硝系统无法正常投运,导致NOx排放严重超标,因此深度调峰时保证SCR脱硝装置入口烟温不低于下限值就显得尤为关键。笔者在研究能广泛应用于不同容量燃煤电站锅炉热力计算数学模型的基础上,开发可通过结合电厂DCS数据计算得到锅炉不同负荷下各部件烟气侧与工质侧热力参数的计算程序。通过计算来预测燃煤机组锅炉深度调峰时SCR入口烟温是否满足催化剂工作要求的最低运行温度。

3.1 宽负荷脱硝计算模型与程序开发

宽负荷脱硝计算程序主要分为参考负荷计算和预测负荷计算2部分。

3.1.1 参考负荷的热力计算

燃煤电站锅炉经过长期的运行和诸多改造,运行参数往往偏离设计值,参考负荷的计算可以结合锅炉工质侧DCS数据,根据苏联1973热力计算标准,计算得出不随负荷改变的参数(如考虑曝光不均匀的炉膛面积等参数),为后续深度调峰负荷的计算提供准确的参数。首先,根据能量守恒进行炉膛传热计算。进入炉膛总热量Q1包括两方面:燃煤燃烧释放的热量和空气带入的热量。其中,燃煤燃烧释放的热量为燃煤的低位发热量qar,而空气带入的热量Q1为:

Q1=qar+αIrk+αIlk

(18)

式中:α为过量空气系数;Irk和Ilk分别为理论热空气焓和理论冷空气焓,kJ/kg。

规定后屏过热器出口的烟温为炉膛出口烟温,参考负荷的DCS数据能提供各受热面进出口蒸汽参数,所以可以利用能量守恒计算炉膛出口烟气焓:

(19)

式中:Iltout为炉膛出口烟气焓,kJ/kg;qR为按烟气流程第R个受热面吸热量,kJ/kg。

根据相应的焓温表便可查出炉膛出口烟温Tltout,结合苏联1973热力计算标准中炉膛出口烟温计算公式,反推出与负荷无关的考虑曝光不均匀后炉膛总壁面积F1:

(20)

式中:Ta为理论燃烧温度,K;cc为炉膛烟气平均比热容,kJ/(kg·K);Bj为计算燃料消耗量,t/h;ψpj为炉膛平均热有效性系数;at为炉膛黑度;M为火焰中心高度系数;φ为保热系数。

根据DCS数据,修正从炉膛出口到SCR脱硝装置进口各受热面的热力计算,得到不同受热面准确的灰污系数等传热计算参数,为后续深度调峰负荷的计算提供准确的参数。

3.1.2 预测负荷的热力计算

(21)

式中:上标′表示新的迭代初始值。

根据参考负荷计算所得的灰污系数等参数进行水平烟道和垂直烟道内受热面的热力计算,得到预测负荷的SCR脱硝装置入口烟温,并将其与催化剂的最低运行温度进行对比,判断锅炉深度调峰负荷SCR脱硝装置入口烟温是否满足催化剂工作要求的最低运行温度。基于上述热力计算模型,用Fortran语言编写了宽负荷脱硝计算程序。

3.2 工程计算

以陕西渭河发电有限公司300 MW亚临界压力中间再热自然循环燃煤汽包锅炉为例来验证宽负荷脱硝计算模型和计算程序。炉膛中燃料燃烧产生的热烟气将热传递给水冷壁、屏式过热器和壁式再热器,继而穿过水平烟道的高温再热器、高温过热器进入后竖井包墙,后竖井包墙内布置低温过热器和省煤器,烟气流过低温过热器和省煤器后进入SCR反应器,经脱硝后流向空气预热器,最后进入除尘器经烟囱排入大气。

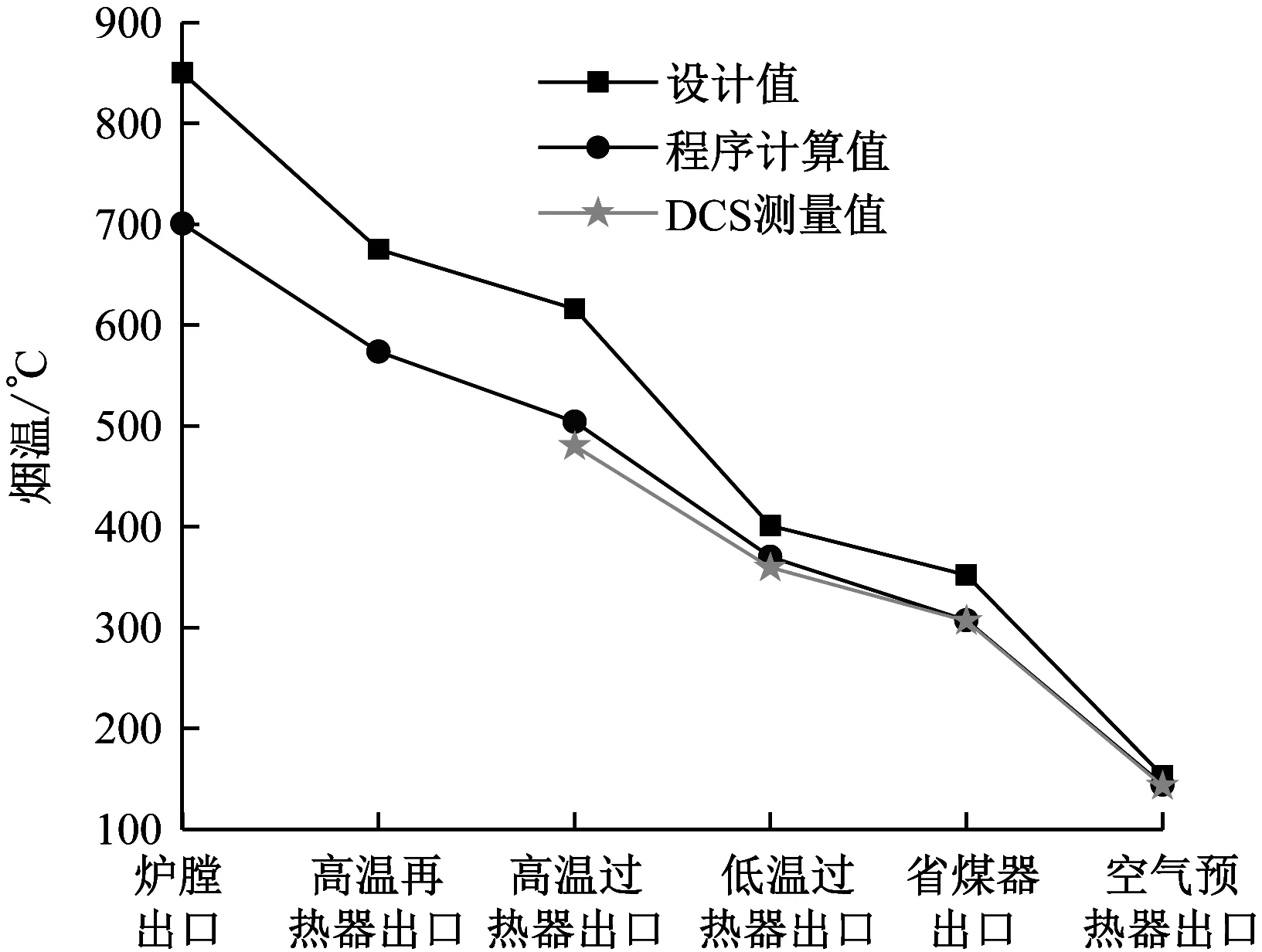

参考负荷选取锅炉常规运行负荷50%BMCR(150 MW),预测负荷为锅炉深度调峰至30%BMCR(90 MW)负荷。将150 MW负荷下烟温设计值与程序计算值以及实际DCS测量值进行对比,如图4所示。由于现场DCS对烟温的测点较少且都分布在转向室和尾部烟道,锅炉经过多次改造后DCS测量值偏离设计值,但程序计算值参照现场DCS测量的汽水参数,计算得到各受热面的烟温与DCS测量值相差不大,两者的相对误差都在5%以内,省煤器出口烟温(即SCR反应器入口处的烟温)相对误差仅为0.27%,可对后续预测负荷的传热计算进行相应的修正。

图4 参考负荷计算结果对比Fig.4 Comparison of calculation results under reference load

将程序计算出的预测负荷下各受热面进出口烟温与DCS测量值进行对比,如表2所示。由表2可知,预测负荷下各受热面烟温程序计算值与DSC测量值的相对误差较小,两者的相对误差都在5%以内,而省煤器出口(SCR反应器入口)处的烟温相对误差仅为0.27%。催化剂正常工作要求SCR反应器入口烟温大于310 ℃,这样才能发挥其最佳活性,因此,该电厂在深度调峰负荷(90 MW)下SCR反应器不能正常运行。

表2 预测负荷下烟温计算误差Tab.2 Calculation error of flue gas temperature under predicting load

综上所述,该程序可以为锅炉深度调峰运行方式下SCR反应器入口烟温预测提供数据支撑,在锅炉深度调峰前,给出负荷变化后SCR反应器入口烟温,判断其是否能满足催化剂要求并给出安全预警,为燃煤电站锅炉安全、经济调峰运行做出指导。

4 空气预热器低温腐蚀计算分析

高温烟气中的SO3气体不腐蚀金属,在机组深度调峰过程中,锅炉排烟温度不断降低,当烟温降到400 ℃以下时,SO3与烟气中的水蒸气结合生成硫酸,当硫酸蒸气在烟气酸露点以下的金属表面上凝结时会发生低温腐蚀。因此,根据SO3生成体积分数、烟气酸露点及金属壁温判断空气预热器发生低温腐蚀的严重程度。

4.1 低温腐蚀计算模型与程序开发

4.1.1 SO3生成模型

炉内SO3形成原理[13]如下:

(22)

式中:k1为SO2和氧原子的反应速度常数;k2为SO3热分解的速度常数。

根据SO3生成速度和热分解速度可得到稳定后的SO3体积分数:

(23)

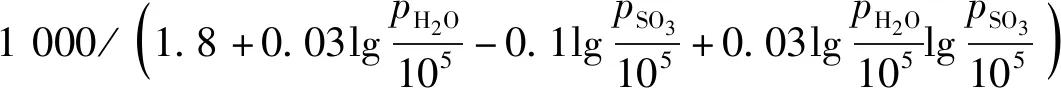

4.1.2 烟气酸露点模型

烟气酸露点模型在苏联经验公式的基础上进行了修正,包含了燃烧工况的影响,计算式[14]如下:

(24)

(25)

(26)

(27)

4.1.3 最低壁温计算模型

不考虑设备的保温效果和漏风,根据能量守恒可以求解空气预热器内任意一个横截面的烟温和空气温度,进而计算该截面上空气预热器的平均壁温[15]Tmin:

(28)

式中:Xy、Xk分别为烟气侧、空气侧冲刷份额,%;αy、αk分别为烟气侧、空气侧对流传热系数,W/(m2·K);θ′为空气预热器出口烟温,K;t′为空气预热器进口空气温度,K。

低温腐蚀的评价标准为:若Tmin>Td+10,不发生腐蚀;若Td-20 以文献[15]中的锅炉为例,其尾部的省煤器与回转式空气预热器单级布置,通过计算得出的主要温度参数与文献值[15]的对比如表3所示。 表3 主要温度参数计算值与文献值的对比Tab.3 Comparison of the calculated values and the literature values for the temperature parameters ℃ 由表3可知,热段空气进口温度的绝对差值为2.2 K,相对误差为3.4%;热段烟气进口温度绝对差值为1.5 K,相对误差为0.83%;热段出口平均壁温的绝对差值为2.6 K,相对误差为1.9%;热段出口最低壁温绝对差值为2.6 K,相对误差为2.2%;酸露点的绝对差值为2.6 K,相对误差为2%,说明本程序计算值与文献值相接近,计算模型准确,可以用于工程实践计算。 锅炉低负荷运行时,其风机和磨煤机均在超低负荷下运行,偏离原设计工况较多,极易出现风机抢风、失速和喘振等问题[16]。辅机安全性评价主要是分析送风机、一次风机及引风机在超低负荷运行时需克服的阻力与风机特性的匹配情况。 5.1.1 三大风机出口所需压头计算模型 以一次风机出口所需压头为例进行分析,根据一次风机通风流程(图5)可知,一次风机需克服的阻力包括一次风机出口至空气预热器一次风入口管道阻力Δp1k、空气预热器一次风本体阻力Δpk1、空气预热器一次风出口至磨煤机入口管道阻力Δpkm、磨煤机本体阻力Δpm1、磨煤机出口至燃烧器一次风入口阻力Δpmr和燃烧器一次风本体阻力Δpr1。一次风机出口所需压头H1为: 图5 一次风机通风流程Fig.5 The ventilation flow of primary fan H1=Δp1k+Δpk1+Δpkm+Δpm1+ Δpmr+Δpr1+pl (29) 式中:p1为炉膛负压,Pa。 5.1.2 各部分阻力计算模型 由于预测负荷下各部分阻力均为未知,可根据参考负荷下各部分阻力得到预测负荷下对应的各部分阻力,从而根据压头计算方法分别得到三大风机需克服的阻力。 预测负荷下风机出口所需压头为: (30) 式中:上标′表示预测负荷。 沿程阻力为: (31) 式中:ΔHyc为沿程阻力,Pa;λ为沿程摩擦阻力系数;ddl为当量直径,m;ρ为流体密度,kg/m3;ω为流速,m/s;l为长度,m。 局部阻力为: (32) 式中:ΔHjb为局部阻力,Pa;ζ为局部阻力系数。 不同工况下沿程阻力与局部阻力之和ΔHyc+jb为: (33) 式中:qV为体积流量,m3/s;A为管道截面积,m2。 由式(33)可知,不同工况下的沿程阻力与局部阻力之和与管道体积流量的平方成正比。 5.1.3 三大风机需克服的阻力与风机特性匹配 将风机出口所需压头换算成风机的比功Yb: (34) 式中:ptot为风机全压,Pa;f为气体压缩性系数。 将计算得到的风机比功与风机特性曲线匹配,即可判断风机是否在安全稳定区域内运行。使用Fortran6.6编制了辅机安全性计算程序,其中数据传递是以dat数据文件实现的。 以华能陕西秦岭(秦华)发电有限公司660 MW超临界直流炉一次风机为例,该一次风机型号为AST-1960/1400,为动叶可调轴流风机。锅炉660 MW、507 MW、330 MW、260 MW及预测负荷(132 MW)下风机体积流量分别为69.847 m3/s、56.628m3/s、42.120 m3/s、30.299 m3/s和20.595 m3/s(ρ=1.072 6 kg/m3)。表4为根据不同负荷下一次风机DSC数据计算所得132 MW负荷下一次风机关键参数。 由表4可知,依据660 MW、507 MW、330 MW和260 MW负荷计算得到的预测负荷下一次风机出口表压需为8 198.5 Pa、8 263.5 Pa、8 331.7 Pa和8 480.6 Pa,预测负荷下一次风机出口压头现场测量值为8 566.9 Pa,依据260 MW负荷得到的预测负荷下一次风机出口压头与现场测量值误差仅为1.01%。 表4 不同负荷下一次风机关键参数Tab.4 Key parameters of primary fan under different loads Pa 根据一次风机的特性曲线,预测负荷下一次风机体积流量为20.595 m3/s,风机比功约为7 650 J/kg,一次风机动叶调整角度在-25°时可满足要求,该角度位于稳定工况区,一次风机可以安全稳定运行,因此判断132 MW深度调峰负荷下一次风机能够稳定运行,该程序能对锅炉深度调峰时可能出现的辅机运行不稳定的问题起到预警作用。 (1)建立了低负荷稳燃、水动力循环、宽负荷脱硝、空气预热器低温腐蚀和辅机安全性计算模型,并基于Fortran语言编写了相应的计算程序,通过实例计算证明所开发的程序可用于工程实践,为锅炉深度调峰提供了指导。 (2)结合华能陕西秦岭(秦华)发电有限公司660 MW超临界锅炉与陕西渭河发电有限公司300 MW亚临界锅炉实际运行数据,对其深度调峰能力进行了研究,结果表明20%BMCR负荷下华能陕西秦岭(秦华)发电有限公司660 MW超临界锅炉水动力是安全稳定的,且一次风机运行在稳定区;30%BMCR负荷下陕西渭河发电有限公司300 MW亚临界锅炉SCR反应器不能正常脱硝。4.2 工程计算

5 辅机安全计算分析

5.1 辅机安全计算模型与程序开发

5.2 工程计算

6 结 论