燃气锅炉污泥气化气体燃烧过程数值模拟

2021-10-23张臻荣黄亚继王新宇朱志成杨晓域田新启

张臻荣,黄亚继,王新宇,朱志成,刘 洋,杨晓域,田新启

(东南大学 能源热转换及其过程测控教育部重点实验室,南京 210096)

水资源处理是目前我国面临的主要环境问题之一,改善城市水环境是整体改善任务的重要组成部分,而污水污泥的处置与处理则是改善城市水环境的重点之一[1-2]。截至2019年底,我国已有1万多座污水处理厂,污水年处理量可达2.2×108t,在此过程中产生了大量的剩余污泥需要处理,并且每年产生的污泥量在飞速增加,污泥的处置与处理已成为世界许多国家的重要任务之一[1,3]。处理污泥的方法主要包括焚烧、卫生填埋、生产建材和农用等,其中将污泥通过热化学方式转化为气体或液体燃料作为一种新型的污泥处理方式,具有良好的应用前景和工程意义[4-6]。

随着燃气工业的发展,燃气锅炉已应用于能源、冶金和机械等各个领域[7-8]。传统的直接燃烧的煤粉炉在燃烧污泥颗粒时会产生大量气溶胶及污染物,而将污泥气化后的气体通过燃气锅炉燃烧相比于作为固体燃料直接焚烧有一定的优势,因此部分传统的燃煤锅炉逐渐被燃气锅炉替代[9-11]。一方面气化后气体与空气能够更好地混合,使得燃气完全燃烧,提升整体燃烧的热效率;另一方面燃烧所产生的污染物减少,可以有效保护环境[12-13]。在燃烧过程中,气体反应快速放热使燃气锅炉达到高温的预热时间减少,炉内产生的腐蚀气体及废渣相较于传统锅炉有所减少,减轻了对锅炉内部结构的破坏和腐蚀,延长了锅炉使用寿命,节省了保养器材的费用和时间[12]。在实际运行过程中,燃气锅炉炉内化学反应复杂,在气相燃烧过程中炉内流场对整体燃烧起着至关重要的作用,采用数值模拟方式对固定结构的燃气锅炉进行燃烧模拟能够比较方便地研究燃气锅炉炉内燃烧规律,改善燃烧条件,为燃气锅炉及气化焚烧一体化工艺的发展提供参考[8,14]。

笔者使用Ansys Fluent软件对污泥气化产物的燃烧进行数值模拟,建立了燃气锅炉物理模型并划分网格,得到了燃气锅炉炉内及各高度水平截面的流场及速度云图、温度云图和组分体积分数分布云图,并绘制各个参数水平截面平均值随炉膛高度变化的关系曲线图,探究不同空气入口速度和燃气入口速度、不同污泥气化气体组分下燃气锅炉炉内气体流动及燃烧规律。

1 数值模拟方法

1.1 物理模型与网格划分

选取的燃气锅炉模型中炉身总体呈圆柱形,总体高度为15.028 m,最宽处的顶部宽3 m。模型共含有4个空气入口、2个燃气入口及1个烟气出口,气体出入口管道形状为圆形,与炉体相接。燃气锅炉炉内的燃烧划分为底部燃烧区和中部燃烧区,每个燃烧区含有1个燃气入口和2个空气入口,炉膛底部为排灰口,顶部为气体出口。气体并未沿着水平圆形截面切线处进入燃气锅炉,烟气则沿水平圆形截面切线处排出。燃气锅炉模型具体尺寸见表1。根据表1中的参数进行建模,燃气锅炉模型如图1所示。

表1 燃气锅炉模型尺寸Tab.1 Parameters of the gas-fired boiler model m

图1 燃气锅炉模型Fig.1 Gas-fired boiler model

采用Ansys ICEM对燃气锅炉进行网格划分,燃气锅炉模型可以看成是圆柱体之间的拼接,在Ansys ICEM中使用结构网格划分后连接面的不规则性会导致圆柱体相交面之间只能产生单侧网格,无法在Fluent中生成Interface面。因此,选用非结构四面体网格进行网格划分,其缺点是计算量较大、收敛性较差,但有较好的适应性并且能保证网格质量,更好地适应于本文的燃气锅炉模型。

为排除网格数量对本模拟产生的影响,选用网格数量为2 079 426、3 094 081和4 436 683,设置基础工况中空气入口速度为8 m/s,燃气入口速度为11 m/s,φ(CO)=15%,φ(H2)=7%,φ(CH4)=4.3%。在该工况下分析中心截面平均温度和平均氧气体积分数随炉膛高度的变化情况(分别见图2和图3)。由于燃气锅炉模型的特殊性,非结构四面体网格的收敛性与结构网格相比存在差异,导致不同网格数量下非主燃区的参数存在一定差异,但整体截面平均温度和平均氧气体积分数的变化趋势相同,综合考虑计算速度与收敛性,最终选取网格数量为3 094 081。

图2 不同网格数量下中心截面平均温度Fig.2 Average temperatures in central section under different grid numbers

图3 不同网格数量下中心截面平均氧气体积分数Fig.3 Average oxygen concentration in central section under different grid numbers

1.2 数学模型

本次模拟中选择Realizablek-ε湍流模型模拟射流流动及其燃烧过程,该湍流模型能更好地描述射流以及旋转发射率,并对炉内大区域的流动以及大压力梯度环境的模拟更为准确;选择离散项模型(DPM)模拟碳颗粒喷入炉膛过程;选择P1模型模拟炉膛壁面的辐射换热过程;选择碳颗粒燃烧模型模拟碳颗粒在炉内的燃烧过程;选择非预混燃烧概率密度函数(PDF)模型模拟气相湍流燃烧过程,混合分数概率密度函数模型非常严格地考虑了湍流流动的气流与炉内化学反应之间的协同关系并且简化了燃烧反应,加快了总体计算进程。

1.3 边界条件及工况

边界条件可以包括壁面温度、燃料的组分以及燃气和空气入口的边界设置。设置燃气锅炉壁面温度为900 K,黑度为0.8且绝热。参考污泥气化热解出口燃气组分,设置工况A(即基础工况)的燃气入口组分CO、CO2、H2O、CH4和H2的体积分数分别为15%、14%、13%、4.3%和7%,其余气体为N2;并且考虑到污泥气化产生的碳颗粒,燃气入口除燃气流外另设置含0.025 kg/s质量流量的固定碳颗粒流。燃气组分根据非预混燃烧PDF模型进行设定,工况A的燃气入口温度为923 K;空气入口温度为293 K,出口边界设置为Outflow。各工况参数设置见表2,其中空气入口温度均为293 K,燃料入口温度均为 923 K。

表2 燃烧工况设置Tab.2 Combustion conditions setting

2 结果与讨论

选取燃气锅炉截面高度为3.24 m、7.24 m和12.73 m,分别表示底部喷口截面、中部喷口截面和烟气出口截面。再选取燃气锅炉中心截面(平行于喷口方向)来分析炉内冷态流场及热态情况,并取若干截面来研究平均温度以及氧气、二氧化碳体积分数随炉膛高度的变化趋势。

2.1 不同空气入口速度下燃烧气化气体结果及分析

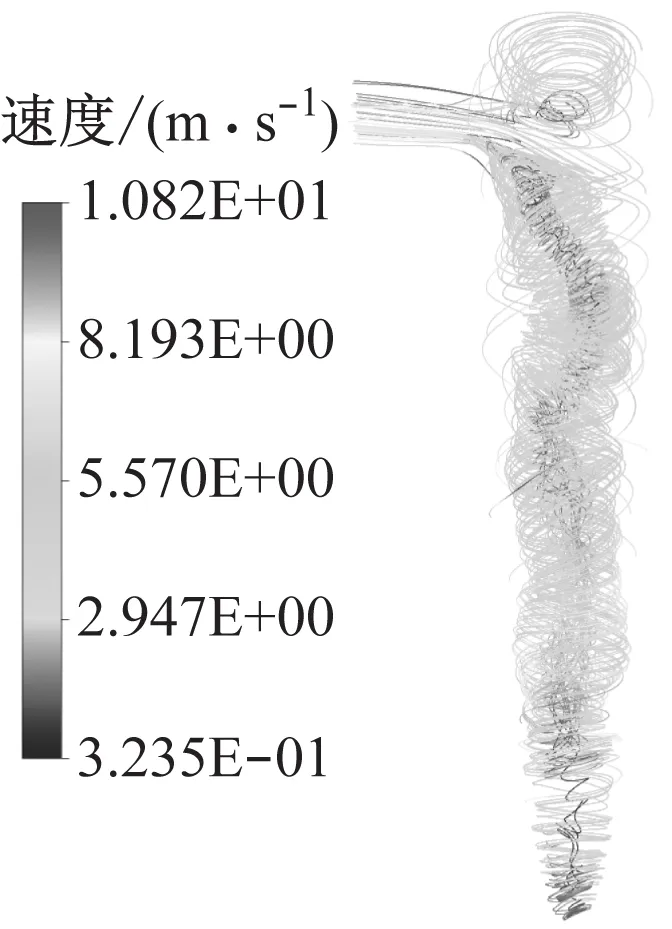

图4为工况A中心截面流线与速度矢量云图。燃气进入燃气锅炉后沿着炉壁旋转上升,在燃气锅炉中心形成了速度较低的切圆,螺旋上升气流增加了燃气在炉中的停留时间,使得燃烧更加充分。从水平径向方向来看,壁面侧的速度相较于中心测的速度明显增大,燃气喷入炉内经过底部、中部燃烧区燃烧后汇入出口流出。图5为工况A~工况C中心截面速度云图。由图5可知,空气入口速度增大并没有改变整个炉内流场分布的基本规律,但截面最大速度由工况A的11.96 m/s变至工况B的14.17 m/s以及工况C的15.92 m/s。

图4 燃气锅炉中心截面流线与速度矢量图Fig.4 Flow line and velocity vector in central section of the gas-fired boiler

图6~图8为工况A~工况C在底部喷口截面、中部喷口截面及烟气出口截面的速度云图,不同炉膛高度均可以形成较为良好的切圆,都有较为稳定的速度场。在底部喷口截面上工况A在圆形截面径向出现较好的分层现象,随着空气入口速度的增大,截面最大速度增大,空气入口速度与燃气入口速度(11 m/s)更为接近,这导致空气入口侧流动与燃气入口侧流动更为对称,这在中部喷口截面上也有所体现。由于气流并非沿圆形切线方向进入,在气流拐角处会产生较强的扰动作用,接触侧的速度为截面最大速度。在烟气出口截面处,工况A~工况C的速度场无明显差异,由于炉内气流旋转上升的作用,导致截面圆形切线侧速度大于内侧速度,在工况A切线贴壁侧最大速度可达10.67 m/s。

(a)工况A

图6 底部喷口截面速度云图Fig.6 Velocity contours in bottom nozzle section

图7 中部喷口截面速度云图Fig.7 Velocity contours in middle nozzle section

图8 烟气出口截面速度云图Fig.8 Velocity contours in flue gas outlet section

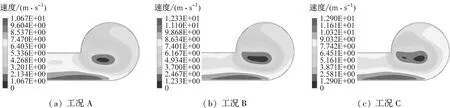

图9和图10分别为不同空气入口速度下燃气锅炉中心截面温度云图和平均温度。工况A~工况C中主燃区是相同的,底部喷口截面燃烧最为剧烈,其中工况A的底部喷口截面最高平均温度可达1 200 K,中心截面最高平均温度可达1 478 K。随着炉膛高度增加,工况A~工况C的炉内温度有所降低,当气流到达中部喷口截面时,气化气体与空气的补入燃烧使得该区域内炉内温度升高,当气流流出中部燃烧区后炉内温度随着炉膛高度的升高而降低,一直延续至最终气流从烟气出口截面流出。工况A与工况B之间的截面最高温度相差不大,但工况A主燃区的温度高于工况B主燃区的温度,这是由于随着空气入口速度的增大,冷空气量增加,使得炉内平均温度有所下降,但同时也增强了炉内流场的扰动作用,使得燃烧的最高温度不降反升。工况C与工况A、工况B的中心截面最高温度相差50 K左右,这是因为工况C的冷空气量大幅增加,炉内平均温度及炉内最高温度降低,高温区域的范围相较于工况A、工况B有所缩小。

图9 不同空气入口速度下中心截面温度云图Fig.9 Temperature contours in central section under different air inlet velocities

图10 不同空气入口速度下中心截面平均温度Fig.10 Average temperatures in central section under different air inlet velocities

图11~图13为底部喷口截面、中部喷口截面和烟气出口截面的温度云图。对比图6~图8与图11~图13可知,各个截面的温度分布与速度分布具有明显的联系,靠近壁面侧的温度远大于远离中心切圆的温度,空气从入口喷入旋转上升的过程中温度不断升高,而后与燃料混合燃烧。工况A的主燃区平均温度明显高于工况B和工况C。在中部喷口截面上燃气入口贴壁侧温度最高,工况A的贴壁侧高温区域范围最大,工况C的贴壁侧高温区域范围最小。在底部喷口截面上,工况A与工况B、工况C的温度分布类似,切线贴壁处的温度最高。在中部喷口截面上工况B的最高温度最大,工况A与工况C的最高温度则相差不大。由图10可以看出,工况B在中部燃烧区平均温度介于工况A与工况C之间,这可能是由于空气量增加导致平均温度降低,但在气流扰动处,气流速度的增大导致扰动增强,从而使冷空气与热燃气之间的换热更加激烈,最终导致工况B的最高温度变大。而对于工况C,扰动增强也造成最高温度升高,但过量的空气的冷却作用使得工况C在中部喷口截面上的最高温度小于工况B。在烟气出口截面上,空气量增加所带来的冷却作用占主导,使得工况A的最高温度和平均温度均大于工况B和工况C。工况C在烟气出口截面上的温度分布与工况A、工况B截然不同,在炉膛中心切圆处的温度反而高于贴壁侧,这可能是因为过大的切向流速导致两侧温度较低,大量的冷空气喷入炉内使得气流经过中部燃烧区贴壁侧降温迅速。同时也可能是因为充足的空气量使得燃烧反应在出口处的剧烈程度下降。

图11 底部喷口截面温度云图Fig.11 Temperature contours in bottom nozzle section

图12 中部喷口截面温度云图Fig.12 Temperature contours in middle nozzle section

图13 烟气出口截面温度云图Fig.13 Temperature contours in flue gas outlet section

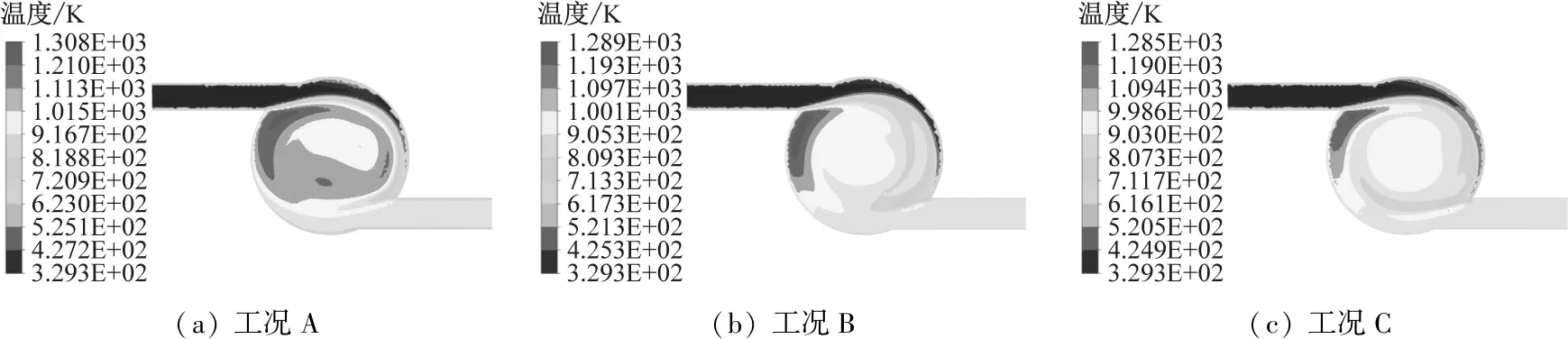

图14和图15分别为不同空气入口速度下中心截面平均氧气体积分数云图和平均二氧化碳体积分数云图。由图14可知,平均氧气体积分数与炉内燃烧情况直接相关,随着空气入口速度增大,炉内空气出现过量的情况,氧气体积分数最大值变化不大,工况C的平均氧气体积分数明显高于工况A和工况B。平均二氧化碳体积分数与平均氧气体积分数呈反相关,工况C的平均二氧化碳体积分数则低于工况A和工况B。图16和图17分别为不同空气入口速度下截面平均氧气体积分数、平均二氧化碳体积分数与炉膛高度的关系曲线图。由图16和图17可知,工况A~工况C的整体变化趋势大致相同,在底部与中部主燃区氧气被大量消耗,并且甲烷气体燃烧生成了二氧化碳,使得底部主燃区的平均二氧化碳体积分数达到峰值,又因底部与中部主燃区的空气喷入,平均氧气体积分数有所增大,平均二氧化碳体积分数有所减小,最终随着炉膛高度的增加二者均趋于稳定。

图14 不同空气入口速度下中心截面平均氧气体积分数云图Fig.14 Average concentration contours of oxygen in central section under different air inlet velocities

图15 不同空气入口速度下中心截面平均二氧化碳体积分数云图Fig.15 Average concentration contours of carbon dioxide in central section under different air inlet velocities

图16 不同空气入口速度下中心截面平均氧气体积分数Fig.16 Average oxygen concentration in central section under different air inlet velocities

图17 不同空气入口速度下中心截面平均二氧化碳体积分数Fig.17 Average carbon dioxide concentration in central section under different air inlet velocities

2.2 不同燃气入口速度下燃烧气化气体结果及分析

图18为不同燃气入口速度下中心截面速度云图。由图18可知,工况D的贴壁侧速度明显低于工况A,而工况E的贴壁侧速度则高于工况A,且工况E的截面最大速度为13.29 m/s,高于工况A。工况D的切圆半径明显小于工况A和工况E,而工况E的低速区域范围较小。

图18 不同燃气入口速度下中心截面速度云图Fig.18 Velocity contours in central section under different gas inlet velocities

图19为不同燃气入口速度下中心截面温度云图。由图19可知,工况D和工况E的炉内最高温度分别为1 223 K和1 492 K。与工况A相比,工况D的燃气入口速度为9 m/s,导致过量空气系数增大,燃气量的缺失导致炉内燃烧减弱,相反工况E由于燃气的大量注入,炉内燃烧增强,在底部燃烧区及中部燃烧区燃烧反应较工况A更为剧烈,因此工况D的截面平均温度及最高温度明显低于工况E。图20为不同燃气入口速度下中心截面平均温度与炉膛高度的关系曲线。由图20可知,工况D与工况E中心截面的平均温度随炉膛高度的变化趋势与工况A相同,工况E在底部燃烧区的平均温度已超过1 300 K,与工况D相差了约200 K。气流经过底部燃烧区及中部燃烧区后使得炉内温度产生2个峰值,工况D较工况A的平均温度下降幅度远大于工况E较工况A的平均温度下降幅度,这是由于工况E的燃气已经过量,对燃烧反应程度的提升并不明显,而工况D处于空气十分过量的状态,燃烧反应进行得并不剧烈。

图19 不同燃气入口速度下中心截面温度云图Fig.19 Temperature contours in central section under different gas inlet velocities

图20 不同燃气入口速度下中心截面平均温度Fig.20 Average temperatures in central section under different gas inlet velocities

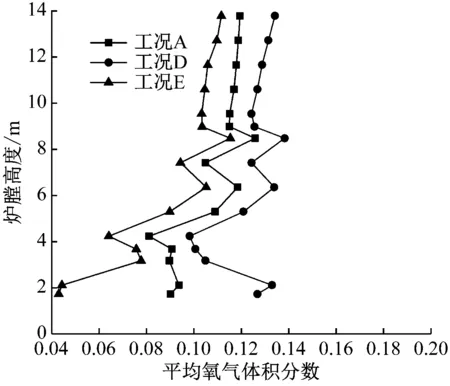

图21和图22分别为不同燃气入口速度下中心截面平均氧气体积分数和平均二氧化碳体积分数随炉膛高度的变化曲线。由图21和图22可知,氧气体积分数在空气刚进入炉中时达到峰值,而后大量的氧气参与燃烧反应被消耗,工况D的平均氧气体积分数明显高于工况A和工况E,而平均二氧化碳体积分数则明显低于工况A和工况E,这与过量的空气氛围有关。工况E的平均氧气体积分数则低于工况A,并且工况E中底部燃烧区的平均氧气体积分数明显较低,充足的燃气导致底部燃烧反应剧烈,因此消耗掉了大量的氧气,而此时平均二氧化碳的体积分数则达到峰值。第1个氧气体积分数峰值出现在底部燃烧区最低处,随着旋转气流的上升燃烧,底部空气入口及中部空气入口补入的氧气使得氧气体积分数出现第2个、第3个峰值,而后随着炉膛高度的增加氧气体积分数又趋于稳定,在补入氧气后工况D的截面平均氧气体积分数最大值已达到14%左右。从图22可以直观地看出,工况E在每一水平高度的平均二氧化碳体积分数均高于工况A,而工况D的平均二氧化碳体积分数则低于工况A。在底部燃烧区,工况E的平均二氧化碳体积分数已超过12%,而工况D的平均二氧化碳体积分数仅为9.5%左右。

图21 不同燃气入口速度下中心截面平均氧气体积分数Fig.21 Average oxygen concentration in central section under different gas inlet velocities

图22 不同燃气入口速度下中心截面平均二氧化碳体积分数Fig.22 Average carbon dioxide concentration in central section under different gas inlet velocities

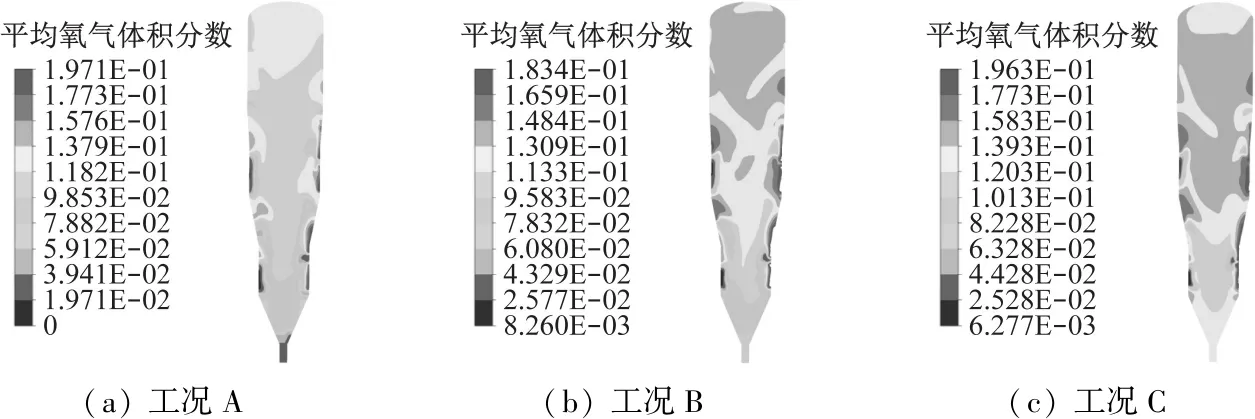

2.3 不同燃气组分下燃烧气化气体结果及分析

图23和图24分别为不同燃气组分下中心截面温度云图和平均温度与炉膛高度的关系曲线。由图23可知,虽然燃气组分发生变化,但炉内整体燃烧情况改变不大,工况A、工况F~工况I的炉内平均温度随炉膛高度的变化趋势相同。由图23(a)~图23(c)可知,随着H2体积分数的增大,燃烧反应更加剧烈,工况F在中心截面上的最高温度可达1 640 K,从炉内水平截面平均温度来看,工况G的平均温度在底部燃烧区高于工况A和工况F。而对比图23(a)、图23(d)与图23(e)可知,最高温度并非随着可燃物一氧化碳体积分数的增大而升高。由图24可知,由于工况H可燃物一氧化碳体积分数减小,大部分水平截面的平均温度低于工况A,工况I的底部燃烧区平均温度最高,已达到1 400 K,但在中部燃烧区由于空气量不足,平均温度与工况A相差不大。

(a)工况A

图24 不同燃气组分下中心截面平均温度Fig.24 Average temperatures in central section under different gas components

图25和图26分别为不同燃气组分下中心截面平均氧气体积分数与平均二氧化碳体积分数随炉膛高度的变化曲线。燃气中可燃组分体积分数的增大一定程度上导致氧气体积分数减小,工况I、工况G在4 m炉膛高度下平均氧气体积分数已低至7%左右,此高度下工况I的平均二氧化碳体积分数达到12%左右。整体而言,与改变空气量和燃气量相比,微调可燃气组分对炉内氧气体积分数和二氧化碳体积分数的影响较小。

图25 不同燃气组分下中心截面平均氧气体积分数Fig.25 Average oxygen concentration in central section under different gas components

图26 不同燃气组分下中心截面平均二氧化碳体积分数Fig.26 Average carbon dioxide concentration in central section under different gas components

3 结 论

(1)燃气与空气从底部及中部燃烧区喷入炉内后形成螺旋上升的旋转气流,在燃气锅炉内部形成了“小切圆”,气流旋转上升的同时发生剧烈燃烧,而后从炉膛顶部的烟气出口排出。在基础工况(工况A)下,底部喷口截面最高平均温度可达1 200 K,中心截面最高平均温度可达1 478 K。

(2)随着空气入口速度的增大,炉内旋转气流的最大速度有所增大,底部及中部燃烧区的平均温度均有所下降;同时,大量空气的补入使炉内整体氧气体积分数增大,二氧化碳的体积分数则有所减小。

(3)随着燃气入口速度的增大,炉内旋转气流的最大速度也增大,底部燃烧区的燃烧反应剧烈程度变强,炉内整体平均温度上升,氧气体积分数有所减小。

(4)随着燃气可燃组分体积分数的增大,炉内的燃烧反应剧烈程度变强,特别是在底部燃烧区和中部燃烧区;除了底部燃烧区外,炉内其余炉膛高度下可燃组分体积分数变化对平均氧气体积分数和平均二氧化碳体积分数的影响不大。