先进动叶平面叶栅试验和数值分析

2022-04-13平艳田朝阳江生科王霜露钟主海张晓东杨长柱

平艳, 田朝阳, 江生科, 王霜露, 钟主海, 张晓东, 杨长柱

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 前言

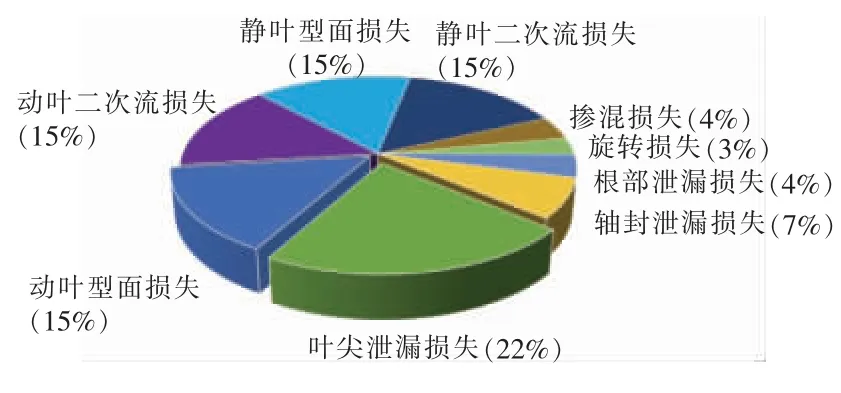

汽轮机通流是汽轮机组的核心部分, 通流级的气动性能直接影响汽轮机组的经济性。 从图1可以看出, 型损、 二次流占据了很大比重。 减少通流级的叶型损失、 降低叶片通道中的二次流损失等通流设计技术是提升通流气动性能的关键,因此叶片的设计是保证汽轮机经济性的关键所在。

图1 汽轮机主要损失构成图

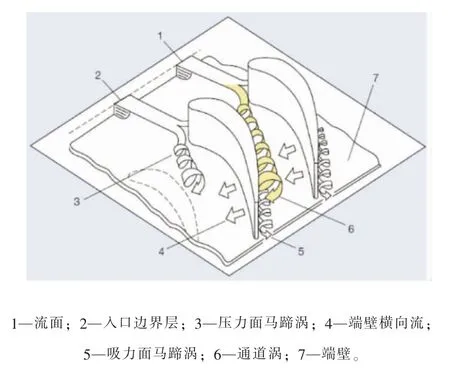

叶型损失主要包括叶型周围边界层中的摩擦损失、 尾迹损失和冲波损失。 端损主要包括端部的摩擦损失以及二次流损失, 在总损失中占有较大比重, 因此控制二次流损失是提升通流效率的关键。 二次流的形成是因为通道沿横向存在压力梯度, 位于端壁边界层内的流体由于动能较小,无法平衡横向压差的作用, 导致边界层内的流体从叶片内弧面流向背弧面, 如图2 所示。

图2 叶型端部损失

准确模拟叶型内部流场的真实情况并获得损失来源能够有效指导叶型的设计工作, 而平面叶栅风洞试验是获得叶栅气动性能及攻角特性的常规试验手段, 它能够提供详尽的叶片气动性能及叶片表面压力分布, 并对数值分析程序不能准确处理的问题如附面层转捩和激波处理提供数据积累。 现在亚音速汽轮机叶片的平面叶栅试验已经很成熟, 国内外逐步对跨音速和超音速叶型进行平面叶栅试验, 研究跨音速和超音速叶型的气动性能。 平面叶栅试验台主要由电动调节阀、 扩压段、 整流器、 稳流段、 收缩段、 试验段和测针位移机构组成, 试验段出口可以根据不同试验需求对上下导板垂直方向进行微调, 改变试验段出口面积。 设备本体用于安装、 调整试验段、 固定位移机构等。 通过蜗轮蜗杆结构调整叶栅进汽角,实现叶型的变攻角特性设计。

相对于过去的动叶叶型, 目前公司大部分改造和预设机组的动叶叶型均选用自主研发的第三代叶型, 但是对于不同动叶叶型的型损特性和端损特性的对比情况还缺乏相关数据, 因此需对其进行平面叶栅吹风试验, 以确定其性能。 与静叶相比, 动叶的入口角一般较小, 须对其攻角适应性进行验证。 现代流体力学研究的手段不外乎三种: 理论分析、 试验研究和计算流体力学方法。三者各有所长, 相互配合, 相互补充, 相互促进,共同推进流体力学研究的发展, 解决各种工程实践问题。 本文选择的二维计算程序进行CFD 计算, 具有操作简单、 收敛快的优点, 能够对二维叶型做快速评估, 但其与试验是否符合并未进行过试验验证, 本文借助对动叶叶型进行平面叶栅试验的机会验证该二维程序正确性, 进而减小二维评估的工作量, 为后续叶型设计及优化工作有指导意义。

2 计算模型、 网格划分方式及数值方法

2.1 计算模型

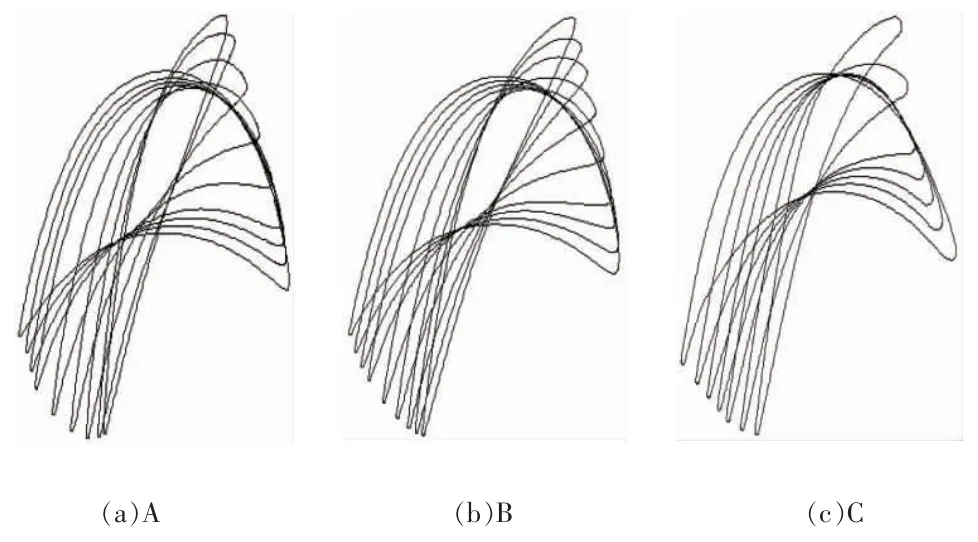

3 种不同动叶叶型分别以 A、 B、 C 表示, 叶型示意图如图3 所示。

图3 3 种动叶叶型示意图

2.2 数值方法

在保证相同弦长且截面均为设计相对节距的前提下, 选取 D/Dk=1.0、 1.1、 1.2、 1.3、 1.4 截面作为计算所选取截面, 以马赫数在 0.2~0.9、 攻角±40°之间变化为变工况计算条件。 通过专业二维数值计算方法确定各动叶型线的损失情况及变工况性能, 对比叶型/自主研发叶型的能量损失情况, 并将计算结果与试验做对比。 计算工质使用空气, 在计算过程中, 给定叶片进口气流角、 湍流强度和出口马赫数的变化范围。 本次研究重点关注不同叶型的攻角特性。

3 计算结果与分析

3.1 不同叶型的变攻角特性

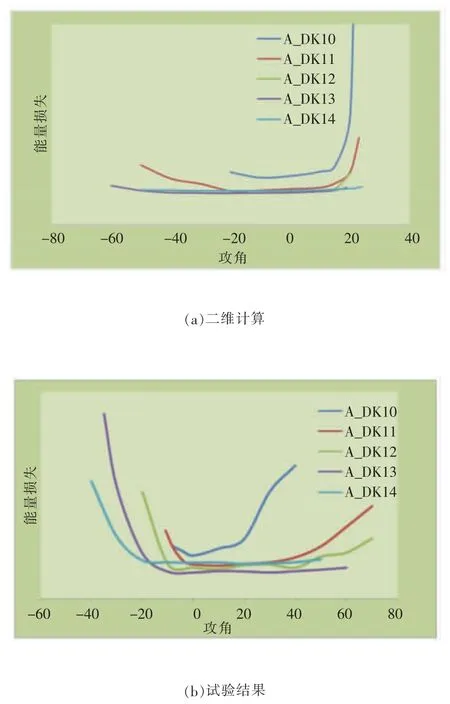

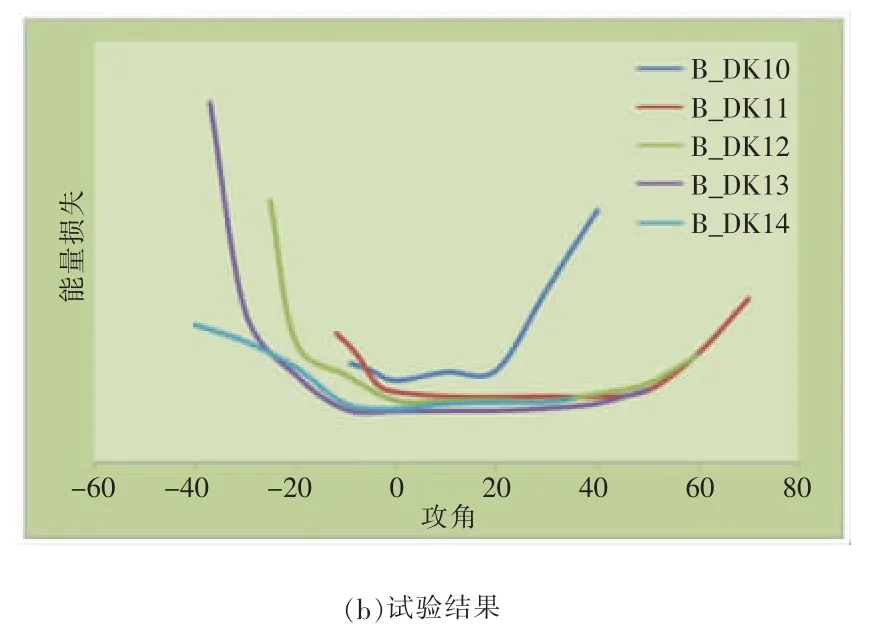

在保证2%相同入口湍流度、 马赫数为0.7 的前提下, 利用二维计算软件对3 种不同叶型不同截面处的型损进行对比分析。 图4-6 分别为A、B、 C 3 种动叶叶型在不同截面处二维计算和试验的变攻角特性。

图4 A 动叶叶型不同截面高度处变攻角特性

图5 B 动叶叶型不同截面高度处变攻角特性

图6 C 动叶叶型不同截面高度处变攻角特性

从图中可以看出, 在D/Dk=1.0 截面即根部截面处, 叶型损失最大, 变攻角特性叶最差, 随着截面高度的增加叶型损失逐步减小, 攻角特性也开始逐步得到改善, 在D/Dk=1.3 处A 叶型的损失最低且正负攻角特性最好, 截面高度继续增加至D/Dk=1.4 处时损失稍微增加。

相同截面不同叶型进行对比来看, 在D/Dk=1.0 截面即根部截面处, ±10°的攻角范围内, C 叶型的叶型损失最小, A 叶型损失最大, B 介于两者之间, 正攻角继续增大至大于10°时, C 叶型在攻角适应性方面的优势更为明显, 负攻角继续增大至小于-10°时, B 叶型的攻角适应性明显优于A 和C 叶型, C 叶型的叶型损失急剧增大, 在小于-20°时, 叶型损失明显高于其他叶型。

D/Dk=1.1 截面处, -10°至+10°攻角范围内, C叶型叶型损失最小, 其他叶型差别不大, 正攻角大于 10°时, B 叶型损失最小, 负攻角小于-20°时, B 和 A 的负攻角适应性明显优于C 叶型, 其中B 的叶型损失更小。

在D/Dk=1.2 截面处, 整体B 叶型损失最小,变攻角性能最好, -60°至+10°攻角范围内, C 叶型损失小于A, 随着正攻角的增大, 叶型损失急剧增大, 攻角适应性变差。

在 D/Dk=1.3 截面处, -30°至+10°攻角范围内,C 叶型损失最小, A 叶型损失最大, B 介于两者之间; 负攻角进一步降低到-30°以下, C 叶型损失明显增大, 在攻角小于-50°时, C 叶型损失明显大于另外2 种叶型。

D/Dk=1.4 截面处, B 的正攻角特性优于A、 C叶型, 而负攻角大于30°时,C 叶型损失明显增大。

试验结果与计算结果基本一致, 根截面无论变攻角特性还是能量损失方面都相对较差。 进一步说明, 采用二维专业软件计算的叶型损失结果也是比较可信的。

3.2 变马赫数研究

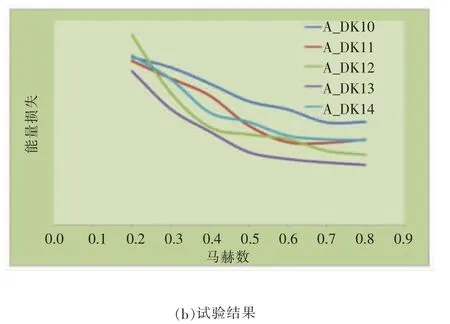

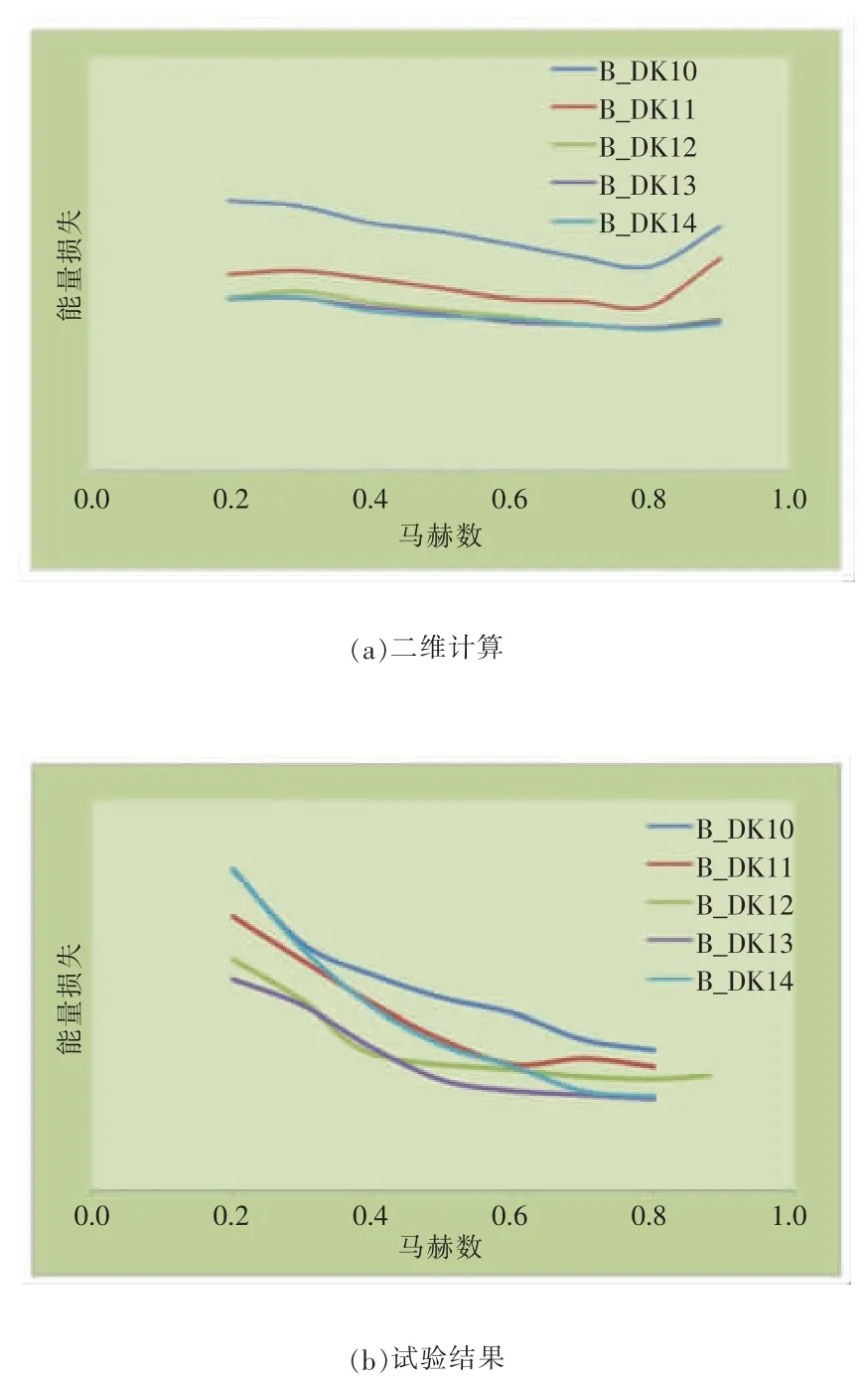

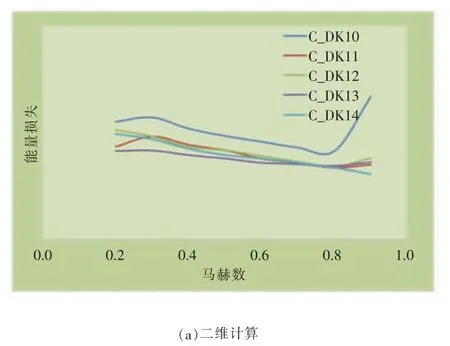

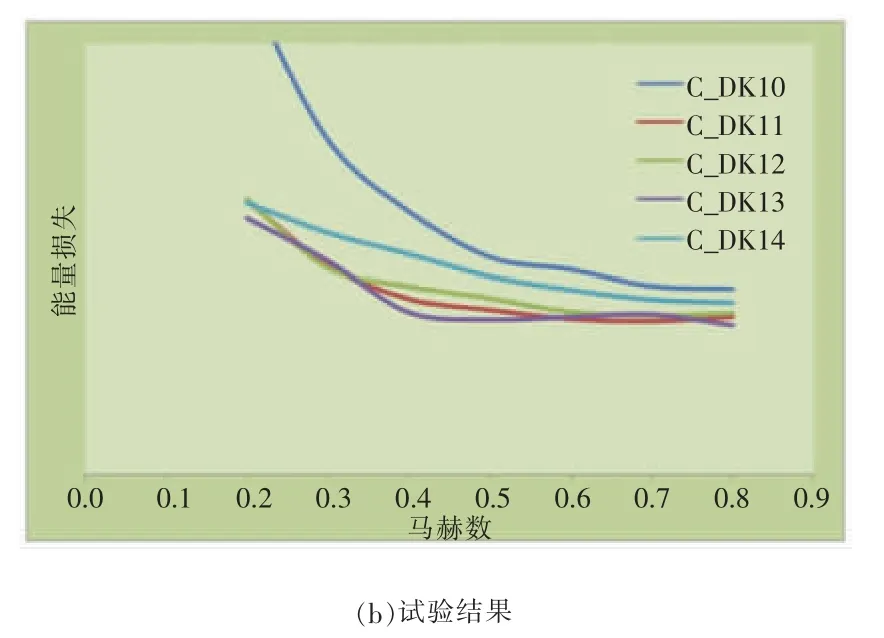

在保证2%相同入口湍流度、 零攻角的前提下, 利用二维专业软件对3 种不同叶型不同截面处的型损进行对比分析。 图7-9 分别为A、 B、 C 3 种叶型在不同截面处二维专业软件计算与试验的变马赫数特性研究。

图7 A 叶型不同截面高度处变马赫数特性

图8 B 叶型不同截面高度处变马赫数特性

图9 C 叶型变马赫数特性

就计算结果来看, 3 种叶型在D/Dk=1.0 即根截面处的叶型损失均最大, 随着截面高度增加,叶型损失逐步降低, 在D/Dk=1.3 处叶型损失相对最低。 整体上马赫数在0.3~0.8 变化时, 随着马赫数的增加, 叶型损失逐渐降低, 马赫数大于0.8时, 损失急剧增大; D/Dk=1.0 时, C 叶型损失最低, A 叶型损失最大, B 叶型损失介于两者之间;D/Dk=1.1 截面处变马赫数特性与D/Dk=1.0 基本相同, 但是不同叶型间损失的差别明显变小, 另外,当马赫数大于0.5 时, C 叶型的叶型损失明显优于其他叶型 ; D/Dk=1.2 截面处变马赫数特性发生了变化, 即当马赫数在 0.3~0.8 变化时, B 叶型损失最小, A 损失相对 C 叶型损失稍大; D/Dk=1.3 截面, 马赫数在 0.3~0.8 变化时, A 叶型损失最大;B 和C 叶型相差基本不大, 另外当马赫数小于0.3时, C 相对较大, 当马赫数大于 0.8 时, B 叶型损失相对偏大; D/Dk=1.4 截面处的变马赫数特性研究, B 叶型损失最小, 尤其当马赫数小于0.5 时,相对另外2 种叶型这种优势更为明显, A 叶型损失最大, C 叶型介于两者之间。

从试验结果来看, 3 种叶型在D/Dk=1.0 即根截面处的叶型损失均最大, 随着截面高度增加,叶型损失逐步降低, 在D/Dk=1.3 处叶型损失相对最低, 并且随着马赫数的逐步增大, 叶型损失逐步降低 (因试验只进行到最大马赫数为0.8 的情况, 计算结果对比叶仅进行到马赫数为0.8 的情况), 趋势上计算所得结果与试验基本保持一致。与计算结果略有不同的是其他截面与根截面的能量损失差异并不如计算所得的那么明显。

从二维计算结果和试验对比结果来看, 二维专业软件计算所得的叶型变马赫数特性还是比较可信的。

4 结论

通过以上对3 种不同动叶叶型计算分析和试验对比, 可以得到以下结论:

(1)3 种叶型在 D/Dk=1.0 截面即根部截面处,叶型损失最大, 变攻角特性叶最差, 随着截面高度的增加叶型损失逐步减小, 攻角特性也开始逐步得到改善, 在D/Dk=1.3 处A 叶型的损失最低且正负攻角特性最好, 截面高度继续增加至D/Dk=1.4 处时损失稍微增加;

(2)3 种叶型在 D/Dk=1.0 即根截面处的叶型损失均最大, 随着截面高度增加, 叶型损失逐步降低, 在D/Dk=1.3 处叶型损失相对最低。 整体上马赫数在0.3~0.8 变化时, 随着马赫数的增加, 叶型损失逐渐降低;

(3)二维计算和试验所得趋势基本一致, 验证了该软件的准确性, 对指导后续叶型设计具有很强的实用性。