汽车保险杠非常规熔接线探讨

2021-10-20赵鑫星

赵鑫星

(精诚工科汽车系统有限公司模具技术分公司,河北保定 071000)

1 引言

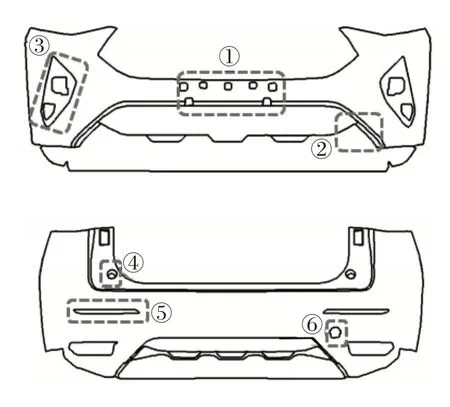

图1 所示为保险杠塑件常见熔接线示意图,熔接线主要分布在以下区域:①牌照板区域;②下格栅区域;③雾灯区域;④后背门两侧安装孔;⑤后杠反射器;⑥拖车钩孔。

图1 保险杠熔接线示意图

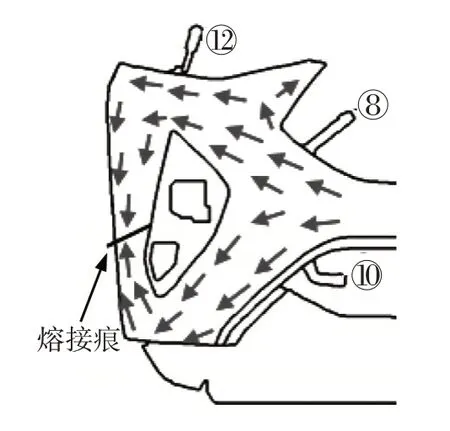

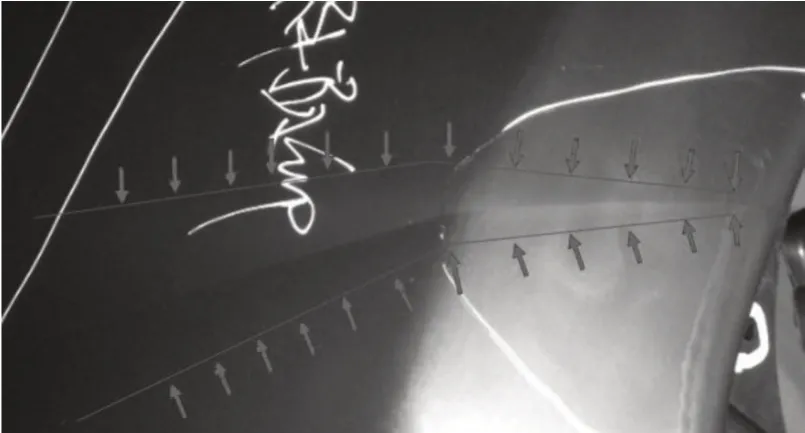

常见熔接线有两个显著特点:①形成原因均为塑料熔体经过孔位时分为两股料流,绕过孔位后,重新汇合而形成,如图2所示;②熔体绕过孔位后,两股料流前锋最初在孔位附近汇合,随着汇合角不断加大,最终两股料流合二为一,熔接痕逐渐消失(视觉不可见),如图3所示。

图2 熔接线形成示意

图3 实际熔接线状态

2 皮卡车型后杠反射器熔接线

2.1 背景介绍

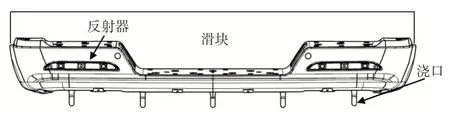

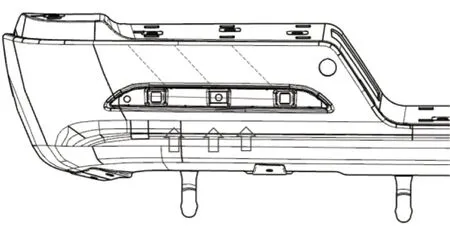

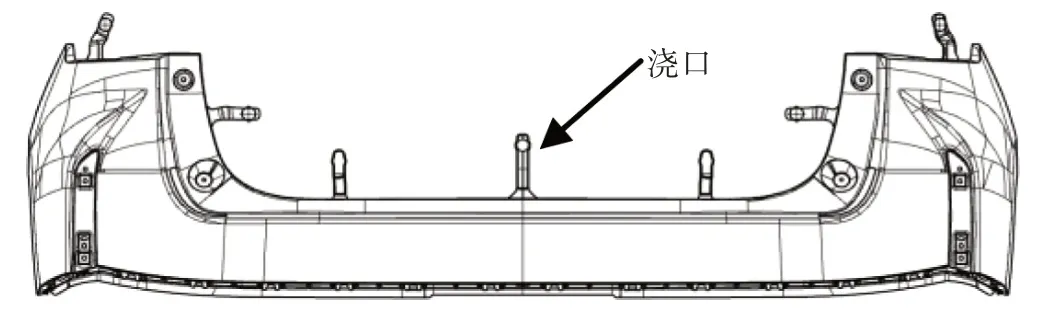

图4 所示为某款皮卡车型后杠图,由于塑件上侧采用整体滑块成型,浇口布置在地侧,采用热流道转冷流道的形式,侧浇口进胶。

图4 某款皮卡后杠

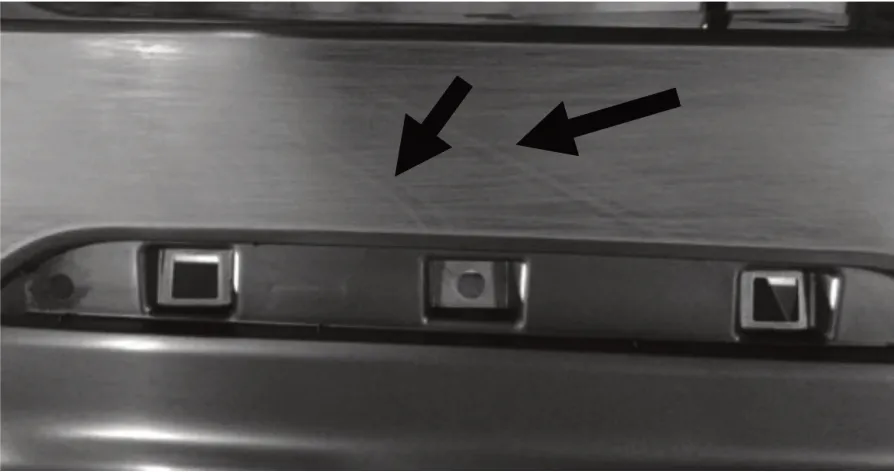

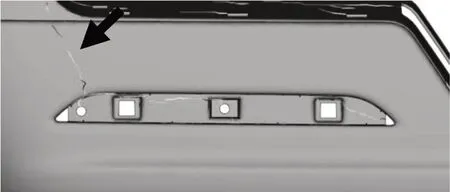

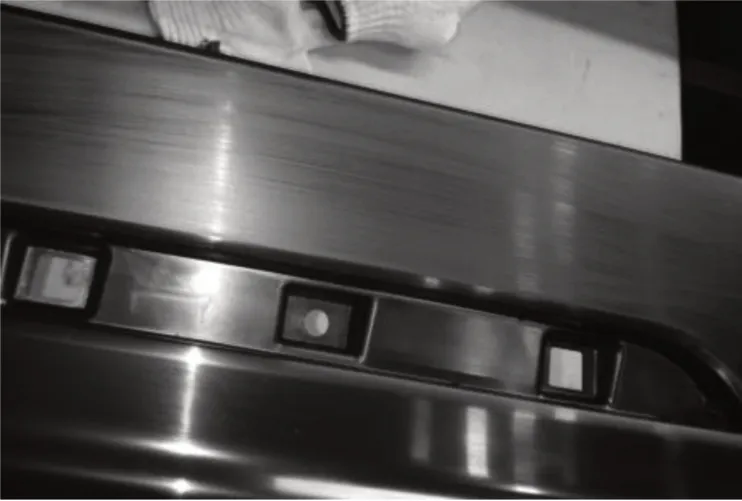

开始试制过程中,在两侧反射器上面出现明显熔接线(见图5),与模流分析反馈熔接线存在差异(见图6),且塑件表面喷漆,喷漆后光影不顺,客户不能接受。

图5 反射器上方熔接线(过300#砂纸后表面效果)

图6 模流分析熔接线位置

2.2 原因分析与验证

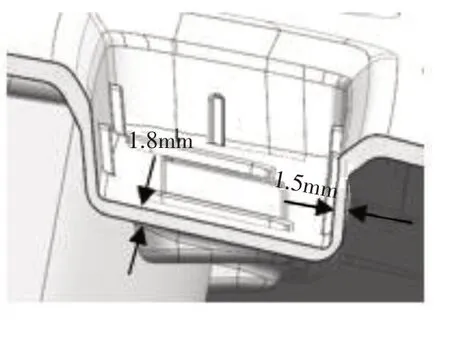

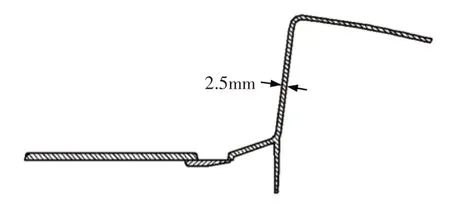

(1)塑件基本信息。塑件主体壁厚2.5mm,反射器侧壁1.5mm,底面1.8mm,如图7所示。

图7 反射器内部壁厚分布

(2)假设与验证。

假设一:反射器内部安装孔熔接线,对照缺陷图片,熔接线与反射器内部安装孔紧密相关,怀疑料流过孔后形成的熔接线冲到A面。

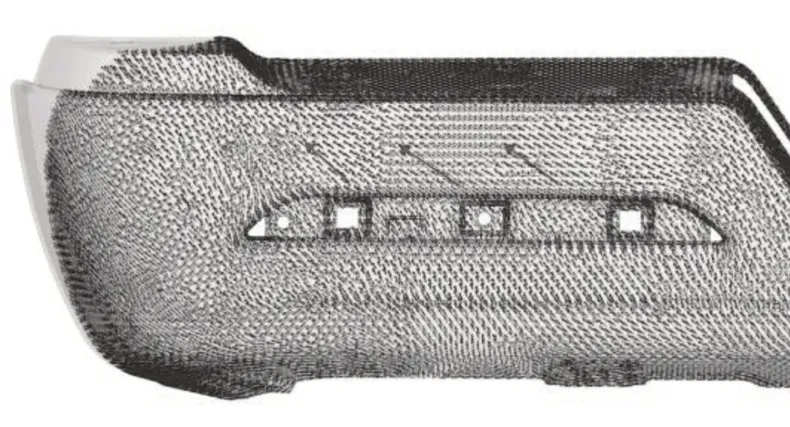

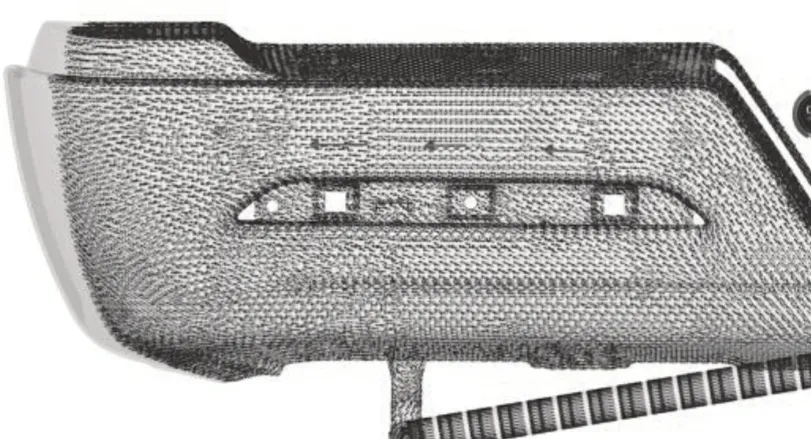

验证:试制过程短射验证,反射器区域流动明显慢于主体面,与模流分析流动对比一致性较高(见图8、图9),因此反射器内部安装熔接线不会朝向A 面。假设一不成立。

图8 实际短射效果

图9 模流分析流动效果

假设二:潜流线,因为浇口全部在地侧,反射器两侧压力不一致导致熔接线偏移。

验证:试制过程反射器正下发浇口关闭,反射器上方熔接线无改善;反射器内部减薄,熔接线初始位置提前冻结,反射器上方熔接线消除,如图10、图11所示。假设二成立(类似项目采用同样手段问题消除)。

图10 潜流线示意图

图11 熔接线问题消除后效果

(3)小结。

目前模流分析无法准确预测潜流线问题,通过对比整改前后的模流结果,有如下发现,平均速度结果方面,整改前反射器上面速度方向会出现斜向上的变化,但减胶整改后则无现象发生,如图12、图13所示,可以此作为评估原则。

图12 整改前平均速度结果

图13 整改后平均速度结果

3 中间浇口正对位置熔接线

3.1 背景介绍

图14 为某款SUV 车型后保险杠塑件,浇口布置在后背门侧,充填顺序为从中间向两侧充填。试制过程中,中间浇口正对外观面出现熔接线,塑件表面喷漆,喷漆后光影不顺(见图15),客户不能 接受。

图14 某SUV后杠

图15 中间浇口处熔接线(过300#砂纸后表面效果)

3.2 原因分析与验证

(1)基本信息。

图16 为塑件中间浇口处截面图,中间浇口:30×1.5mm,塑件基本壁厚2.5mm。

图16 中间浇口截面图

(2)假设与验证。

假设一:浇口或者流道问题。

验证:短射验证,塑料进入型腔呈现中间凹陷现象(见图17),说明流道/浇口设计有问题。浇口中间位置局部加胶后验证,中间浇口正对熔接线未消除。假设一不成立。

图17 短射效果

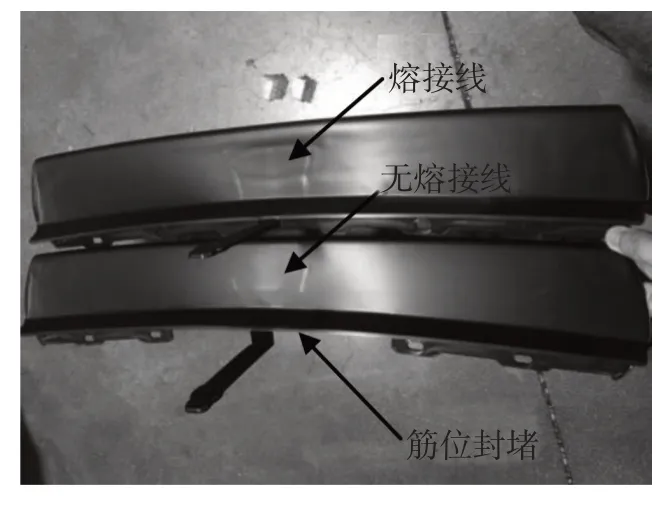

假设二:塑件结构问题,中间浇口正对一条安装筋位,塑料熔体进入型腔流至筋位时,前锋分流导致中间位置出现凹陷。

验证:中间浇口正对筋位采用封堵的形式封堵120mm,验证效果,问题消除,如图18 所示。假设二成立。

图18 短射对比效果

4 总结

本文两个非常规熔接线案例由于与常见熔接线形成原因不同,无法在开发前期预测,只能通过试错的方式来验证。通过两案例熔接线问题整改过程,可以拓宽对非常规熔接线形成原因的理解,也为类似的缺陷提供思考的方向。