电增压及废气再循环共同作用下对降低汽油机燃油消耗率的试验研究

2021-10-19林思聪李钰怀

林思聪,冯 浩,秦 博,李钰怀,吴 坚

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 概述

随着乘用车燃料消耗量第四阶段标准和双积分管理办法的实施,车企加大了在提高内燃机热效率、降低汽车燃油消耗量方面的研发投入。增压小型化技术是降低新欧洲行驶循环(new European driving cycle, NEDC)燃油消耗的有效方式[1],主要车企都推出了增压直喷汽油机。增压小型化发动机通过减小发动机排量,提高发动机最高负荷,将运转工况点转移到更高的负荷,避开燃油消耗率高的低负荷工况。但在高负荷工况下,由于压缩比和负荷的增加导致爆震及燃油消耗率增加。米勒循环与阿特金森循环技术分别通过进气门早关与进气门晚关的方式降低发动机有效压缩比,抑制爆震倾向,可以提高发动机热效率[2-3]。

废气再循环(exhaust gas recirculation, EGR)技术能够显著降低燃油消耗率[4-5]。在中低负荷工况通过引入废气提高进气歧管压力,可以降低换气损失;高负荷工况下再循环废气可以降低缸内燃烧温度从而降低传热损失,同时抑制爆震,使燃烧重心得以提前,能有效降低发动机的燃油消耗率[6-8]。

文献[9]中在一台1.8 L汽油机上研究了部分负荷工况下引入均质废气稀释与提高滚流比对发动机燃油经济性及燃烧特性的影响。结果表明低负荷工况通过引入废气稀释可使燃油消耗率降低18.2%,将高滚流比与废气稀释相结合,能有效弥补废气对燃烧造成的不良影响。文献[10]中在一台直列4缸增压直喷汽油机上针对万有特性最低油耗工况点,进行了稀薄燃烧与EGR提高发动机热效率的对比试验研究。结果表明稀薄燃烧及EGR均能有效降低发动机燃油消耗率,稀释率分别为33%和19%时,采用稀燃和EGR时的最高有效热效率绝对值分别增加2.8%和1.7%。

前者研究了低负荷工况提高滚流比与引入EGR对油耗的影响,后者研究了最高热效率工况EGR和稀燃对油耗的影响,油耗改善程度受到稳定燃烧极限和最大稀释率影响。本研究中在一台进气门早关的增压直喷汽油机上,通过提高滚流比、压缩比及增压系统的能力,寻求在稳定燃烧极限和最大稀释率上取得突破,针对低油耗区域,研究电动增压与EGR对燃油消耗率的影响,研究工况更注重混动发动机的常用运转工况区间,更具工程价值。

1 试验设备及方法

1.1 试验用发动机及设备

本文中选取广汽集团自主研发的1.5 L涡轮增压汽油机开展试验研究,该发动机采用米勒循环和 35 MPa 缸内直喷技术,为了进一步降低燃油消耗率,加装了冷却EGR系统与电动增压器,EGR系统从催化器下游取气引入到增压器上游,空气滤清器下游装有进气节流阀,电动增压器布置在涡轮增压器与进气中冷器之间,如图1所示。电动增压器主要匹配发动机转速3 000 r/min以下空气流量需求,主要用于提升低转速下增压系统的能力。工作中涡轮增压器作为前级增压,电动增压器作为后级增压与涡轮增压器联合运行。

图1 试验发动机示意图

同时对原发动机燃烧室及进气道进行了优化[11-12],发动机的几何压缩比从原机的11.2提升至12.5,进气积分滚流比[13]由2.14提升至2.60,进气道流量系数与滚流比情况见图2。试验发动机的基本参数见表1。

图2 进气道流量系数与滚流比

试验中使用AVL PUMA台架控制测试系统、发动机标定用软件系统INCA、AVL733S瞬态油耗仪、AVL IndiCom燃烧分析仪、HORIBA MEXA-7100D废气组分测量仪。EGR率定义为再循环废气质量MEGR与总进气量(新鲜空气Mair与MEGR的和)的比值。

(1)

表1 发动机特征参数

1.2 试验方案

选取典型的万有特性低油耗区域(转速 1 500 r/min、2 000 r/min、3 000 r/min,制动平均有效压力(brake mean effective pressure, BMEP)为0.8 MPa、1.1 MPa、1.4 MPa)开展试验研究,研究中试验边界条件如发动机进气温度、中冷后温度、EGR中冷后温度、出水温度等保持稳定,其中中冷后温度控制在 30 ℃,EGR中冷后温度控制在90 ℃。试验过程保持过量空气系数λ为1,通过改变点火提前角保持在最佳点火提前角或爆震边界。通过关闭涡轮增压器的废气阀来调整增压压力,当废气阀全关后再通过电动增压器转速来调整增压压力。优先通过提高EGR率至燃烧稳定边界来降低燃油消耗率,而后通过调整增压压力与配气正时来获得最低燃油消耗率。

2 试验结果及分析

图3为燃油消耗率试验结果,可见高压缩比EGR方案的燃油消耗率相对原方案大幅度降低,燃油消耗率的下降比例达到5.0%~13.6%。其中负荷为 0.8 MPa 时,燃油消耗率平均下降幅度为12.8 g/(kW·h),平均下降比例为5.5%;负荷为1.1 MPa~1.4 MPa 时,燃油消耗率平均下降幅度为22.8 g/(kW·h),平均下降比例为9.5%。在工况为2 000 r/min转速、1.4 MPa BMEP时,燃油消耗率最低达到206.9 g/(kW·h),对应热效率为41.2%。

图3 原机与高压缩比EGR方案的燃油消耗率

电动增压器与涡轮增压器的联合工作显著提升了增压能力,使得进气压力明显提高,进气压力变化情况如图4所示。转速为1 500 r/min、BMEP为1.4 MPa时,进气压力由原机的133.2 kPa提高到178.3 kPa,提高了45.1 kPa;转速为2 000 r/min、BMEP为1.4 MPa的进气压力由原机的141.5 kPa提高到200.3 kPa,提高了58.8 kPa。

图4 原机与高压缩比EGR方案的进气压力

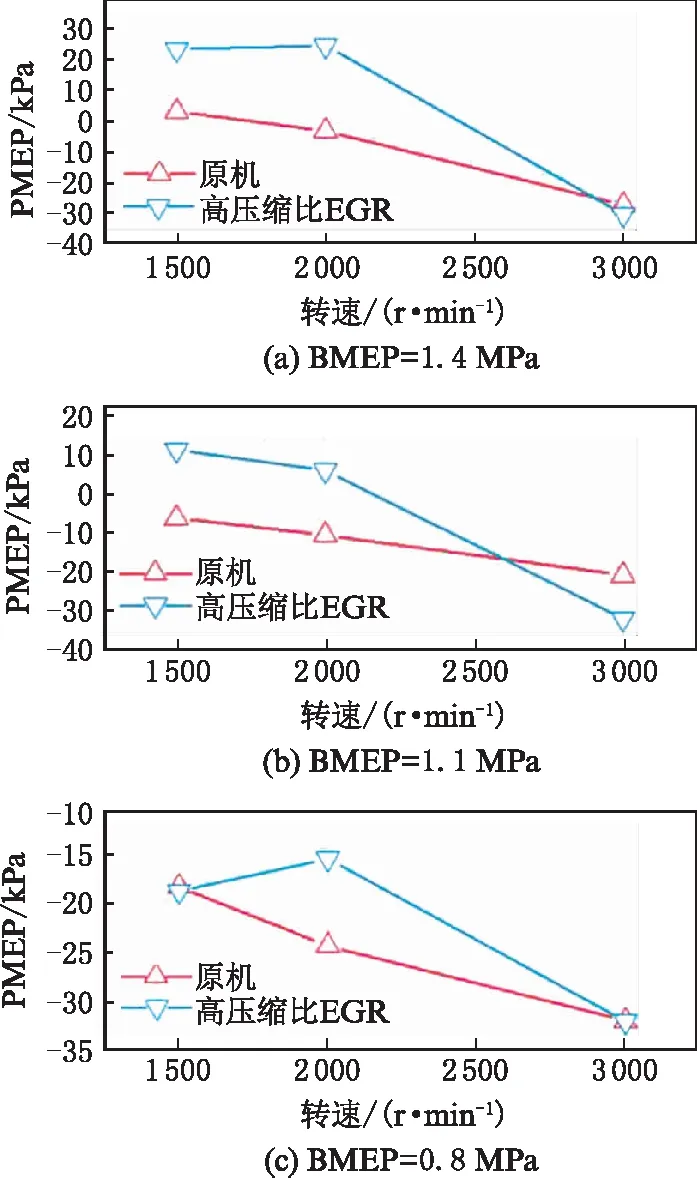

泵气平均有效压力(pump mean effective pressure, PMEP)的变化情况如图5所示。PMEP定义为换气过程缸内平均有效压力。转速为1 500 r/min、BMEP为1.4 MPa时,PMEP由原机的3 kPa提高到23.3 kPa,提高了20.3 kPa;转速为2 000 r/min、BMEP为1.4 MPa时,PMEP由原机的-3.1 kPa提高到 24.5 kPa,提高了27.6 kPa。

图5 原机与高压缩比EGR方案的泵气平均有效压力

图6是转速为1 500 r/min、BMEP为 1.1 MPa 时不同EGR率的换气过程。EGR率为0时,排气过程缸内压力大于进气过程缸内压力,换气过程缸内气体对活塞做负功。EGR率为30%时,排气过程缸内压力小于进气过程缸内压力,换气过程缸内气体对活塞做正功。

图6 1 500 r/min、BMEP为1.1 MPa时不同EGR率下的换气过程

图7是转速为1 500 r/min、BMEP为 1.1 MPa 时不同EGR率下的燃烧过程缸内工质温度。EGR率为0时,缸内工质最高温度达到2 100 K。EGR率为30%时,缸内工质最高温度约为1 500 K。这是由于再循环废气具有较高的比热容,吸收了燃烧释放的热量,从而降低了缸内工质的温度,因此减少了传热损失,改善了燃油消耗率。

图7 1 500 r/min、BMEP为1.1 MPa时不同EGR率的缸内温度

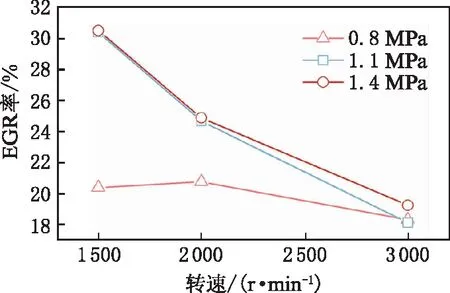

由于增压系统提供了足够的进气压力,可以通过减小空气滤清器下游的节流阀开度,在EGR引入口处制造足够大的负压,从而提高EGR的引入能力。图8为不同负荷下的EGR率随转速的变化。当BMEP为0.8 MPa时,EGR率约为20%,这时的燃烧重心已经处于最优位置,进一步提高EGR率不会改善燃油消耗率;当BMEP为1.1 MPa~1.4 MPa、转速为1 500 r/min时,EGR率约为30%,进一步提高EGR率会导致燃烧稳定性下降,燃油消耗率反而恶化。当转速为2 000 r/min与3 000 r/min时,对应最高EGR率为24.9%与19.2%,此时达到了燃烧稳定的极限。转速升高保持稳定燃烧可容忍的最高EGR率变小,主要是因为转速越高火花塞附近混合气的流速越快,湍流强度越强,将火花塞两电极间火弧的热量带走越多,越难形成临界火焰核心。

图8 不同BMEP下EGR率随转速的变化

提高压缩比可以提高工质的最高燃烧温度,扩大循环的温度阶梯,从而使热效率增加。但较高的压缩比增加了爆震倾向,对于高压缩比EGR方案,几何压缩比由11.2提高至12.5,需要采用进气门提前关闭策略来降低有效压缩比。图9是原机与高压缩比EGR方案的有效压缩比情况,当转速为2 000 r/min、BMEP为1.1 MPa时,高压缩比EGR方案的有效压缩比为9.0,比几何压缩比低3.5。另一方面EGR降低了缸内燃烧温度,EGR中的隋性成分降低了未燃混合气的活性。这两方面的共同作用达到了较好的爆震抑制效果,因此燃烧重心得以明显提前,燃烧重心提前情况如图10所示,爆震区域燃烧重心提前可达3.6°~9.2°。

图9 原机与高压缩比EGR方案的有效压缩比

图10 高压缩比EGR与原机的燃烧重心对比

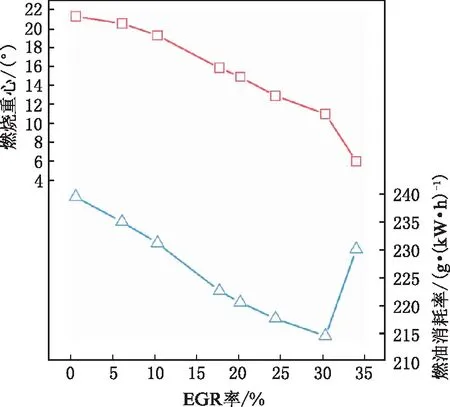

图11为转速为1 500 r/min、BMEP为1.1 MPa时EGR对燃油消耗率与燃烧重心的影响。随EGR率增加,燃烧重心逐渐提前,燃油消耗率逐渐降低。EGR率由0增加到30%,燃烧重心由21.2°提前至 10.9°,燃油消耗率由239.4 g/(kW·h)下降至 214.3 g/(kW·h)。这主要是因为再循环废气的引入降低了缸内循环工质的温度,一方面抑制了爆震的发生,使得燃烧重心得以提前,另一方面减少了传热损失,从而使燃油消耗率减小。

图11 1 500 r/min、BMEP为1.1 MPa时EGR对燃油消耗率与燃烧重心的影响

图12为转速为1 500 r/min、BMEP为1.1 MPa时缸内循环过程p-V图,EGR率为0时,压缩终点压力约为2.53 MPa,燃烧终点压力约为 4.65 MPa,压力升高比为1.84;EGR率为30%时,压缩终点压力约为2.74 MPa,燃烧终点压力约为6.71 MPa,压力升高比为2.45。压力升高比的增大,可以增加混合加热循环中等容部分的加热量,使循环的最高温度和压力增加,提高循环的热效率[14],使做功行程初期工质具有较好的状态,提高工质膨胀做功能力。

图12 1 500 r/min、BMEP为1.1 MPa时缸内循环过程p-V图

图13为转速为1 500 r/min、BMEP为1.1 MPa时EGR对滞燃期、燃烧持续期与缸内平均指示压力的循环变动率(COVIMEP)的影响,可以看出,EGR率的增加导致滞燃期、燃烧持续期变长。EGR率由0增加至30%,滞燃期由14.4°增加至28.5°,燃烧持续期由17.4°增加至21.9°。这主要是因为再循环废气含有大量的CO2、N2等惰性成分,稀释了混合气中的氧,降低了燃烧反应速率,又因其比热容较大而导热系数较小,降低了火焰温度,影响火焰传播速度。

图13 1 500 r/min、BMEP为1.1 MPa时EGR对滞燃期、燃烧持续期与燃烧循环变动的影响

定义已燃质量百分比达到5%、50%、90%分别为AI05、AI50、AI90。图14为转速为1 500 r/min、BMEP为1.1 MPa、EGR率为30%时的AI05、AI50、AI90,AI05的波动幅度为7°,AI50的波动幅度为12.8°,AI90的波动幅度为24.0°。图15为1 500 r/min、BMEP为1.1 MPa、EGR率为35%时的燃烧AI05、AI50、AI90,AI05的波动幅度为17.1°,AI50的波动幅度为26.3°,AI90的波动幅度为38.6°。可见AI05的波动幅度增大时,AI50与AI90的波动幅度也增大,滞燃期的增加导致燃烧相位AI50、AI90的推迟。当EGR由30%提高至35%时,燃烧循环变动率出现明显恶化,由1.8%增加至13.2%。可见提高EGR的容忍度,关键是优化燃烧组织以减小滞燃期的波动幅度。影响滞燃期的主要因素是湍流强度,在一定的湍流强度条件下如果火花塞周围涡团尺寸很小,进入到泰勒微尺度区域,则点火后由于分子间很高的输运能力和反应速度,大大地提高了初始火焰传播速度,很快达到了临界火焰核心容积,形成火焰核心[15]。高滚流EGR方案提高了进气道滚流,缸内滚流在压缩后期破碎形成更多小湍流尺度的涡团,对缩短点火滞燃期和燃烧持续期有明显的作用,使得保持稳定燃烧的EGR率极限拓展到30%。

图14 1 500 r/min、BMEP为1.1 MPa下EGR率30%时的燃烧AI05、AI50、AI90

图15 1 500 r/min、BMEP为1.1 MPa下EGR率35%时的燃烧AI05、AI50、AI90

3 结论

(1) 低油耗区域燃油消耗率的下降比例达5.0%~13.6%,最高热效率达到41.2%,主要得益于传热损失、换气损失的减少和膨胀做功的增加。

(2) 泵气损失的减少主要得益于换气过程的改善,传热损失减少主要靠EGR降低循环工质的温度,膨胀做功的增加主要靠燃烧的改善,而进气门早关与EGR共同抑制了爆震使燃烧重心提前是关键。

(3) EGR率的增加,使燃烧重心提前,燃油消耗率降低,提高EGR容忍度的关键是通过提高进气滚流优化燃烧组织,减小点火滞燃期和燃烧持续期。