基于多缸运动的天然气发动机进气均匀性计算方法

2021-10-19施东晓郭立新姚春德李康宁

施东晓,郭立新,姚春德,李康宁

(1.天津大学 内燃机燃烧学国家重点实验室,天津 300072;2.中国第一汽车股份有限公司无锡油泵油嘴研究所,无锡 214063)

0 概述

天然气储量丰富且燃烧清洁,是应对石油资源短缺、解决环境污染问题的理想替代燃料[1-4]。随着国六排放法规的加速实施及国家密集出台《加快推进天然气利用的意见》等相关政策文件,天然气发动机迎来了火爆的市场表现,2020年1月—8月国六重卡发动机累计销量达15.3万台,其中天然气发动机的销量占据了69%。目前,各大发动机制造商普遍采用当量比燃烧、废气再循环(exhaust gas recirculation, EGR)和三元催化(three way catalysis, TWC)后处理的技术路线来开发满足欧Ⅵ、国六排放法规的天然气发动机[5-7]。EGR率及进气量的均匀性是影响当量比天然气发动机燃烧的关键因素[8-11],目前计算EGR率均匀性的方法中普遍以各缸的进气道作为计算流体域的出口边界[12-14],导致当采用出口质量流量边界时各缸的进气量为既定值,无法预测各缸的进气量。

为了完善发动机进气均匀性的计算方法,本研究中建立了包含完整进气管路、气缸和排气管路在内的多缸模型,实现了发动机换气过程的直接模拟,不仅能够获得各缸的进气量、当量比和EGR率,还能获得各缸的涡流比、滚流比和湍动能,从而丰富了进气均匀性的评价参数。最后采用该方法分析了某国六天然气发动机的进气均匀性,并开展试验验证。本方法提升了天然气发动机进气系统正向开发的设计能力。

1 计算模型和计算方法

1.1 常规EGR率均匀性计算方法

常规EGR率均匀性计算方法所取的流体域如图1所示,包括空气和EGR废气的进气管路、混合器、进气总管、稳压腔和进气道。空气经过节气门之后首先与天然气在混合器内混合,再与EGR废气在混合器内进一步混合,随后混合气体经进气总管进入稳压腔及各个进气道。

图1 某天然气发动机的进气管路模型

采用Star-CCM+软件的网格生成功能对上述计算域进行多面体网格划分,并通过限制最大及最小面网格尺寸的方式对混合器等结构较复杂的位置进行局部网格加密,如图2所示。

图2 混合器及气道网格

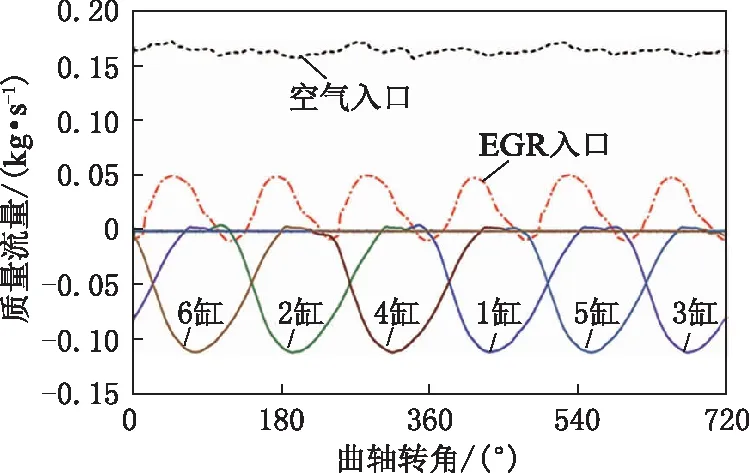

以空气、天然气和EGR废气进气入口作为计算域的入口边界,以各缸进气道的出口作为计算域的出口边界,基于标定过的发动机一维热力学模型获得进、出口的质量流量和温度作为计算的边界条件。图3为1 200 r/min全负荷(最大转矩点)工况时空气及EGR入口、第1缸~第6缸进气道出口的质量流量随曲轴转角的变化曲线,其中负值代表流动方向指向模型外部。

图3 空气、EGR入口及第1缸~第6缸进气道出口质量流量

进气混合过程为冷态流动模拟,主要针对进气过程进行分析。计算物理模型包括气体状态方程、多组分模型、Realizablek-ε湍流模型、能量方程和输运方程。空气的组分为O2和N2,EGR废气的组分为O2、N2、H2O和CO2,天然气的组分为CH4和N2,各组分之间无化学反应。计算时将空气、EGR废气和天然气分别当作单一的均质气相,并在其各自的进气入口分别设置了标记函数来追踪这3种气相的混合情况。

1.2 基于多缸运动的进气均匀性计算方法

常规EGR率均匀性计算方法采用出口质量流量边界条件,存在各缸进气量为既定值的问题。为了预测各缸的进气量,需要模拟发动机的进气过程,就必须将气门和活塞纳入计算域。另外,由于气门和活塞的形状不规则,这类运动边界的网格生成也是CFD计算的一大难点。

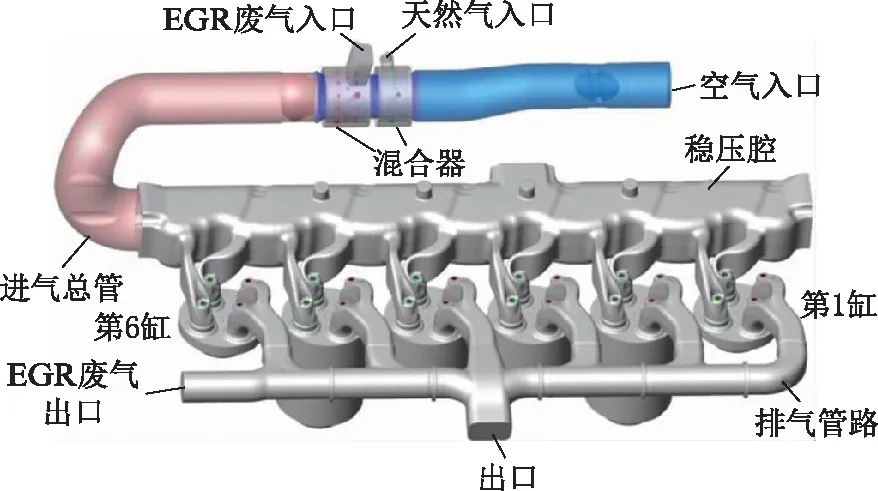

CONVERGE软件特有的网格切割技术能够在计算过程中实时地自动生成正交的适体网格,非常适合于气门和活塞等运动边界的网格划分。本文中采用该软件建立了基于多缸运动的计算方法,考虑真实气门及活塞运动的多缸计算模型如图4所示。相比图1的计算域增加了气缸、进气门、排气门和排气管路,仍是以空气、天然气和EGR废气的进气入口作为计算域的入口边界,不同的是计算域的出口边界为排气歧管的出口(即引出EGR废气的出口和与涡轮机对接的出口)。入口仍采用质量流量边界条件,而出口采用压力边界条件。

图4 考虑真实气门及活塞运动的多缸计算模型

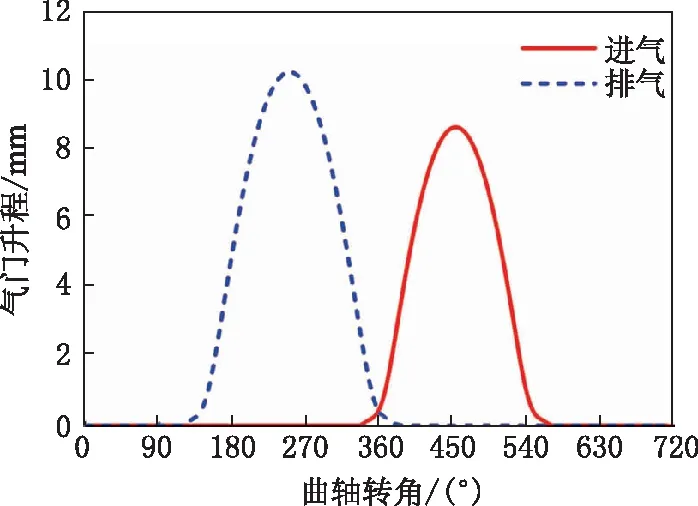

采用多缸运动计算方法的优势在于能够模拟发动机的“进气—压缩—膨胀—排气”过程,对从进气道经过进气门进入各个气缸的流量曲线进行积分获得相应的进气量。图5为第1缸的进、排气门升程曲线,各缸根据“1-5-3-6-2-4”的发火顺序相隔120°曲轴转角依次调整气门相位。

图5 进气门、排气门升程曲线

计算模型的基础网格尺寸为4 mm,缸内网格尺寸为2 mm,气门及其附近的网格尺寸为1 mm。湍流模型采用RNGk-ε湍流模型,气体状态方程为Redlich-Kwong实际气体状态方程。同样将空气、EGR废气和天然气分别当作单一的均质气相,并在其各自的进气入口分别设置标记函数来跟踪混合情况。

2 结果与分析

2.1 计算公式

采用EGR率相对偏差、进气量相对偏差、当量比来评价缸与缸之间的进气均匀性。一个循环内各缸空气进气量mAir、天然气进气量mCNG和EGR废气进气量mEGR的计算公式如式(1)~式(3)所示。

(1)

(2)

(3)

式中,mi为t时刻进入第i缸混合气体的瞬时流量;At、Ct和Et分别为t时刻进入第i缸的空气、天然气和EGR废气的瞬时质量分数。对进气门开启到关闭区间内的流量进行积分即为进气量。

EGR率和EGR率相对偏差的计算公式见式(4)和式(5)。

(4)

(5)

式中,Ei为第i缸的EGR率;EAVG为所有缸的平均EGR率。进气量相对偏差的计算公式类似式(5)。

天然气的理论空燃比为17.2,当量比φ的计算公式见式(6)。

(6)

式中,mCH4为mCNG中甲烷的质量。

2.2 收敛性分析

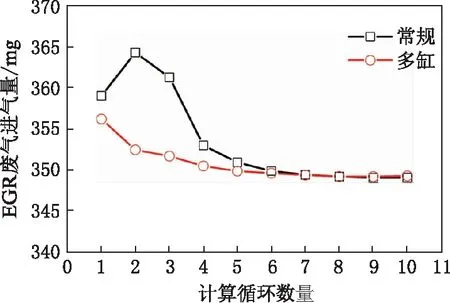

由于加载了瞬态边界条件,为确保计算收敛,需要进行多个循环的流动计算。为方便描述,将常规EGR率均匀性计算方法简称为常规方法,将基于多缸运动的计算方法简称为多缸方法。

以第1缸EGR废气的进气量为例,图6对比了分别采用常规方法和多缸方法计算得到的每个循环进入缸内的EGR废气的进气量。由图可知,随着循环数量的增加,两种方法获得的EGR废气进气量逐渐降低,并在第7个循环之后趋向相同的稳定值,表明第7个循环之后的计算已经收敛。

图6 第1缸EGR废气进气量随计算循环数量的变化曲线

2.3 计算结果

取计算收敛之后一个循环内的结果进行分析,图7分别对比了采用常规方法和多缸方法计算得到的各缸EGR率和EGR率相对偏差。由图7可以看出两种方法的结果中均是第5缸的EGR率最高,第4缸的EGR率最低,其中多缸方法得到的EGR率相对偏差为-5.14%~6.58%。

图7 采用常规和多缸方法获得的EGR率及其相对偏差

图8和图9分别对比了采用常规方法和多缸方法得到的各缸进气时刻(进气门位于最大升程)的EGR废气质量分数分布。由图可知,在第5缸进气时,稳压腔和第5缸的进气道有质量分数较高的EGR废气,导致第5缸的EGR率高于其他缸。综上分析可知,两种计算方法在预测EGR率均匀性方面具有相同的结论。

图8 采用常规方法获得的EGR废气质量分数分布

图9 采用多缸方法获得的EGR废气质量分数分布

图10和图11给出了采用多缸方法得到的各缸总进气量相对偏差和各缸当量比。总进气量相对偏差在±1%以内,当量比在1.003~1.016之间。

图10 采用多缸方法获得的各缸总进气量相对偏差

图11 采用多缸方法获得的各缸当量比

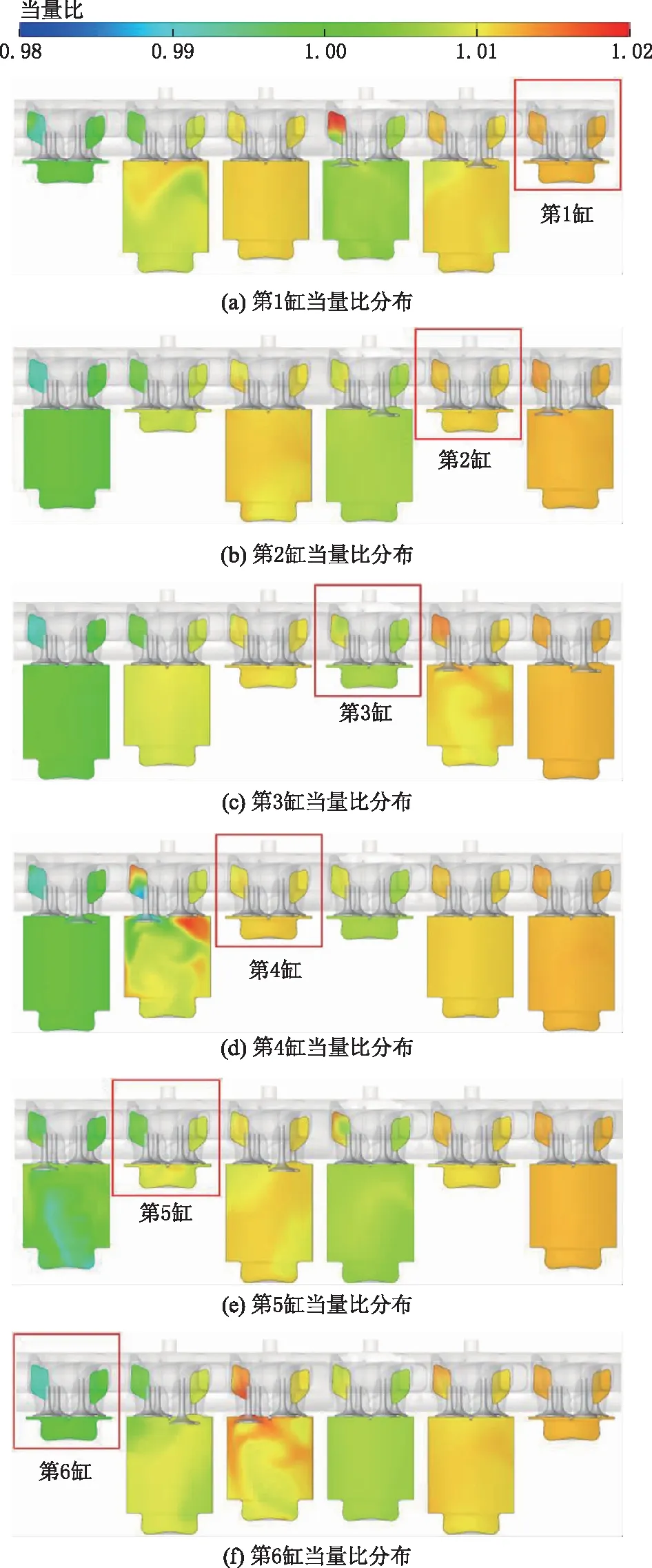

以每缸的上止点为参考,图12展示了每缸相对各自上止点前10°曲轴转角时缸内当量比分布。由图可知,第1缸的当量比最高,其次是第2缸、第4缸、第5缸,最后是第3缸和第6缸。各缸当量比的分布规律与图11的结果一致,并且第6缸的当量比最接近1,即使是当量比最高的第1缸,其当量比也仅为1.016,满足了当量比控制在1.00±0.03的要求。由此可见,缸内的空气和天然气随着压缩冲程的进行在上止点之前能够达到良好的混合效果。

图12 各缸相对其上止点前10°曲轴转角时刻的当量比分布

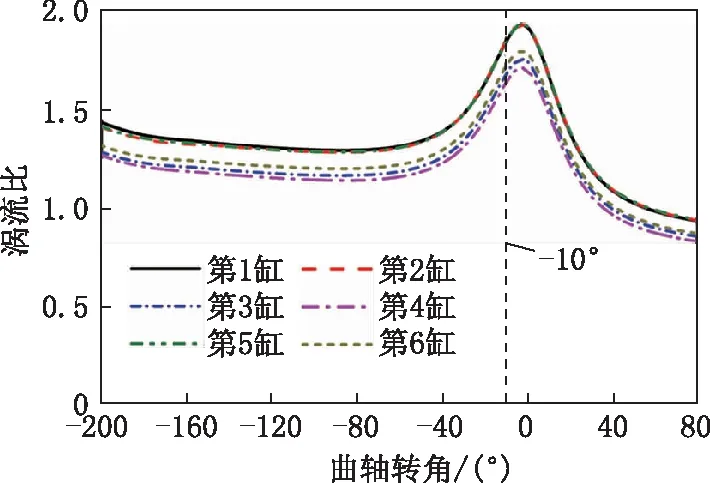

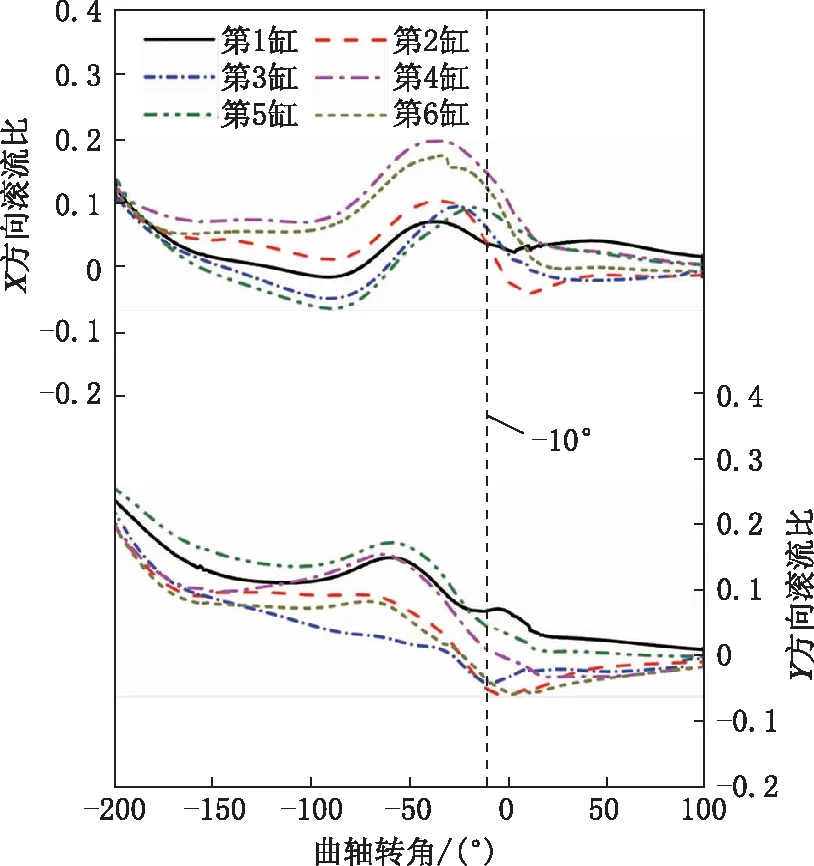

图13~图15分别对比了各缸的涡流比、滚流比和湍动能,为方便比较,将第2缸~第6缸的结果根据“1-5-3-6-2-4”的发火顺序通过平移相位使得与 第1缸保持相同的曲轴转角。第1缸、第2缸、第5缸的涡流比相当,且大于第3缸、第4缸、第6缸,涡流比绝对值最大相差了0.15。湍动能的增加由大尺度涡旋运动破碎产生,湍动能大小关系与涡流比的变化顺序不一致,因此湍动能变化不是由于涡流破碎引起的,而是主要来源于滚流运动的破碎。在上止点前40°,第4缸X方向的滚流比相比第1缸更高,滚流破碎后有利于形成更高的湍动能,因此第4缸的湍动能比第1缸高;但在上止点前10°各缸湍动能的差异变小。

图13 采用多缸方法获得的各缸涡流比

图14 采用多缸方法获得的各缸滚流比

图15 采用多缸方法获得的各缸湍动能

图16对比了每缸相对各自上止点前40°曲轴转角时的缸内湍动能分布。由图可知:第1缸湍动能高的区域较少因此其湍动能低;而第4缸和第6缸湍动能高的区域较多,因此其湍动能相对较高。各缸湍动能的分布规律与图15的结果一致。

图16 各缸相对其上止点前40°曲轴转角时刻的湍动能分布

3 试验验证

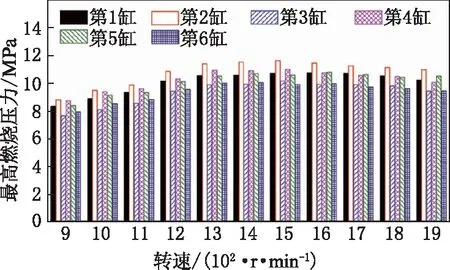

采用多缸方法获得的各缸进气量、当量比和湍动能的差异较小,表明该天然气发动机的进气均匀性较优。由于直接测量各缸进气量的难度较大,通常采用最高燃烧压力作为参考指标来表征进气均匀性,各缸最高燃烧压力差异越小表明各缸的进气越均匀。为验证仿真结果的准确性,对该发动机开展了台架试验,图17为全负荷不同工况时各缸的最高燃烧压力,图18为对应工况下各缸最高燃烧压力的最大偏差值。由图18可知各转速下的最高燃烧压力的最大偏差基本低于1.5 MPa(1 500 r/min时除外,为1.7 MPa),满足了性能标定要求。

图17 不同转速时各缸的最高燃烧压力

图18 不同转速时各缸最高燃烧压力的最大偏差

4 结论

(1) 基于CONVERGE软件建立了考虑气门和活塞运动的多缸发动机进气均匀性计算方法,解决了常规方法不适用于各缸进气量分析的问题。

(2) 多缸方法与常规方法在分析EGR率均匀性时结论相同,但多缸方法还能获得各缸的进气量、当量比及各缸的涡流比、滚流比和湍动能等表征缸内流动状态的参数,拓展了计算能力。

(3) 1 200 r/min全负荷工况下该天然气发动机各缸总进量相对偏差在±1%以内,EGR率相对偏差为-5.14%~6.58%,各缸当量比在1.003~1.016之间,上止点前10°曲轴转角时刻的各缸湍动能差异较小,仿真结果表明发动机的进气均匀性较优;台架试验测得的不同转速下的最高燃烧压力的最大偏差不超过1.7 MPa,满足性能标定要求。综上所述,该发动机的进气均匀性满足设计要求。