后侧门内板锁孔附近起皱缩颈开裂的解决方法

2021-10-07代建文黄敏鸫杨胜统

代建文,黄敏鸫,谢 双,杨胜统

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引 言

汽车覆盖件一般由形状复杂的空间曲面构成,具有尺寸大、厚度薄、成形难度大及质量要求高的特点[1]。复杂的造型使板料在拉深成形过程中易因各区域受力不均匀、进料速率不一致、润滑条件不良等因素产生褶皱、裂纹、凹陷、滑移线等缺陷,其中起皱与开裂是汽车覆盖件冲压生产过程中常见的失效形式[2]。

汽车后侧门内板是典型的冲压件,具有深度深、截面变化大、宽度过窄等成形困难的因素,易出现缩颈、开裂、材料流动不均匀等现象[3],增加了成形过程控制难度、返修或报废成本。现以某车型后侧门内板零件为例,分析在调试生产过程中锁孔附近起皱、缩颈开裂的原因及解决措施。

1 后侧门内板起皱与缩颈开裂实例

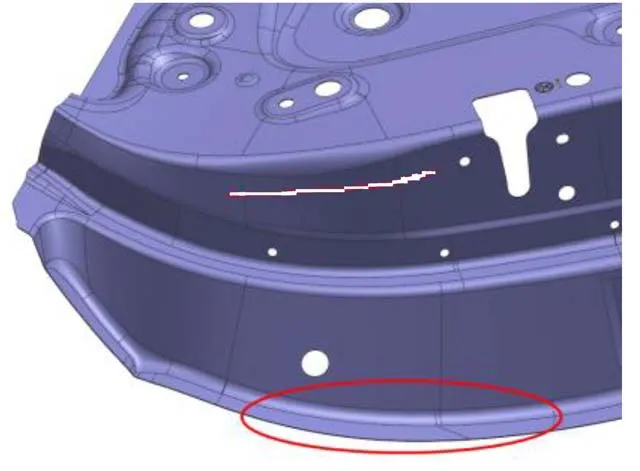

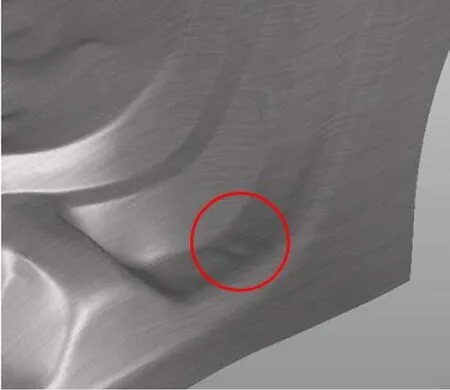

某车型后侧门内板如图1所示,其锁孔附近造型复杂、成形截面线长、锁孔位置圆角及圆角所在面拔模斜度小,锁孔侧面上方呈凸面,拉深成形过程中容易出现起皱或缩颈开裂问题。该零件在调试过程中,小批量生产150件左右会出现图2和图3所示的起皱或缩颈开裂问题,缩颈开裂位置在图1白色线条长度方向波动,影响项目调试生产。经现场跟踪与排查,缺陷在拉深工序产生,消除拉深成形缺陷并提升拉深工序稳定性是解决问题的关键。

图1 后侧门内板起皱与缩颈开裂位置

图2 起皱状态

图3 缩颈状态

2 后侧门内板起皱和缩颈开裂的原因分析

2.1 模具压边圈研合分析

拉深模压边圈研合是模具钳工在模具制造及调试阶段的基础工作,在分析解决拉深成形问题时,应优先评估改进。研合评价标准为筋条内侧管理面强压泛白,着色率≥90%;筋条外侧20 mm以内虚着色,着色均匀;筋条外侧20 mm以外不着色;凹角清根,压边圈凹角没有明显硬点痕迹。对后侧门内板压边圈着色评估,图4所示为模具压边圈状态,锁孔附近区域着色满足研合评价标准。

图4 模具压边圈研合状态

2.2 板料性能差异分析

板料是冲压三要素之一,板料性能差异波动也会影响成形过程,对比发现6批次生产板料钢卷及加工时间、板料性能参数没有明显差异。生产过程出现缺陷时,对线首板料表面检查发现,当缺陷为缩颈开裂时,板料表面目视没有油膜,用凸镜测量油膜厚度为0.5~0.8 g/m2;当缺陷为褶皱时,板料表面油膜接近正常,用凸镜测量油膜厚度为1.0~1.2 g/m2。板料表面油膜厚度标准为1.0~2.0 g/m2,油膜厚度薄是缩颈开裂问题的影响因素之一,油膜正常易产生起皱问题。利用AutoForm软件Surface Defect Height(表面缺陷高度)功能对油膜影响起皱进行分析,结果如表1所示,发现油膜厚度增加存在起皱风险。

表1 后侧门内板油膜影响起皱分析

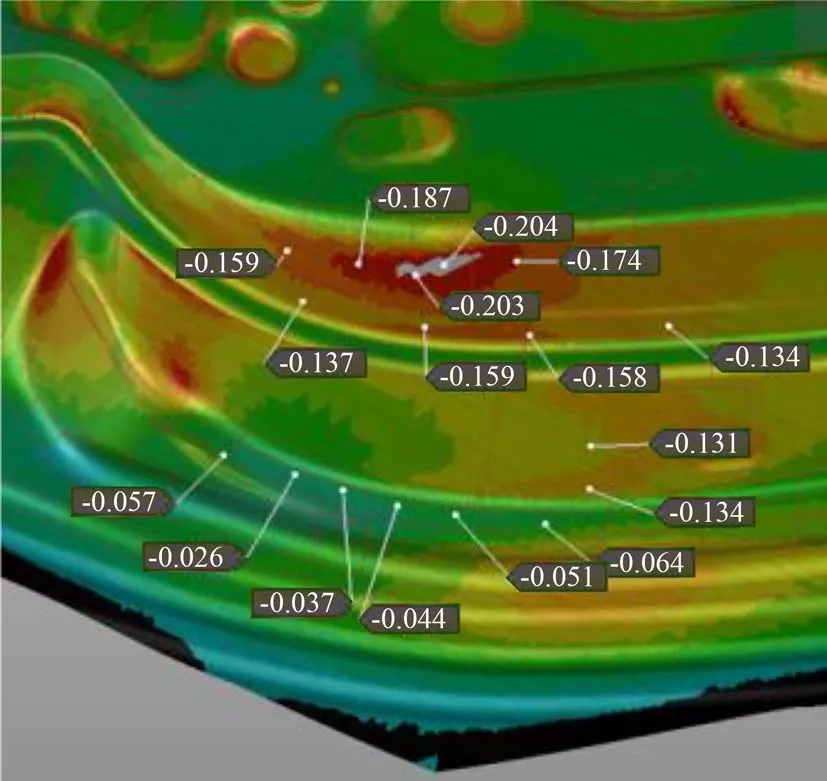

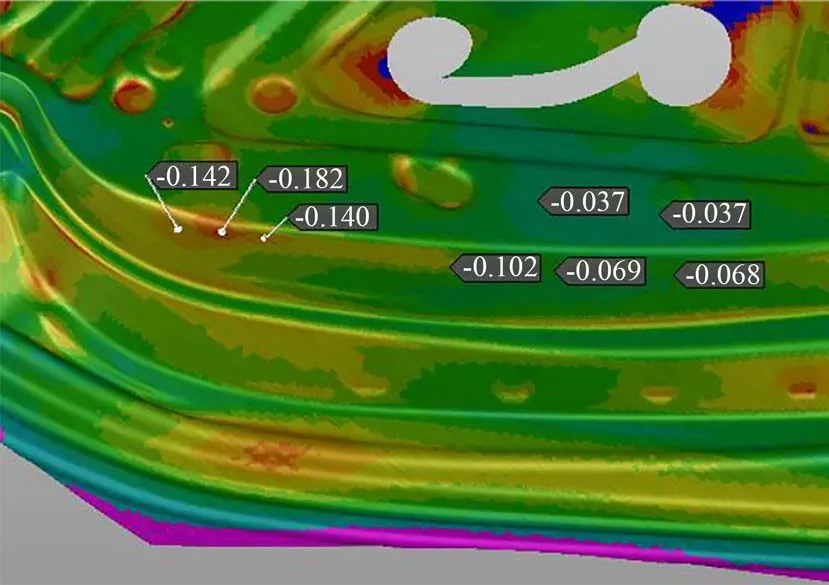

2.3 CAE成形极限及过程分析

利用AutoForm软件对后侧门内板成形极限进行分析,结果如图5所示,设置板料油膜厚度为1.5 g/m2,气垫压力为标准值1 500 kN,零件侧壁最大减薄率为20.4%,处于临界状态(后侧门内板最大减薄率临界区间为20%~25%)。在Surface Defect Height功能对起皱进行分析的基础上,设置板料油膜厚度为2 g/m2,气垫压力为1 500 kN,进一步分析零件成形过程,如图6所示,拉深到底前3 mm法兰边存在起皱缺陷。

图5 侧壁减薄率

图6 拉深到底前3 mm法兰边状态

因此,后侧门内板锁孔附近起皱开裂的主要原因为模具工艺性差、零件板料流动性差、起皱对板料油膜和模具零件表面粗糙度敏感;缩颈开裂已处于临界值,且与起皱处于同一区域,增加了成形难度。

3 后侧门内板起皱和缩颈开裂的解决方法

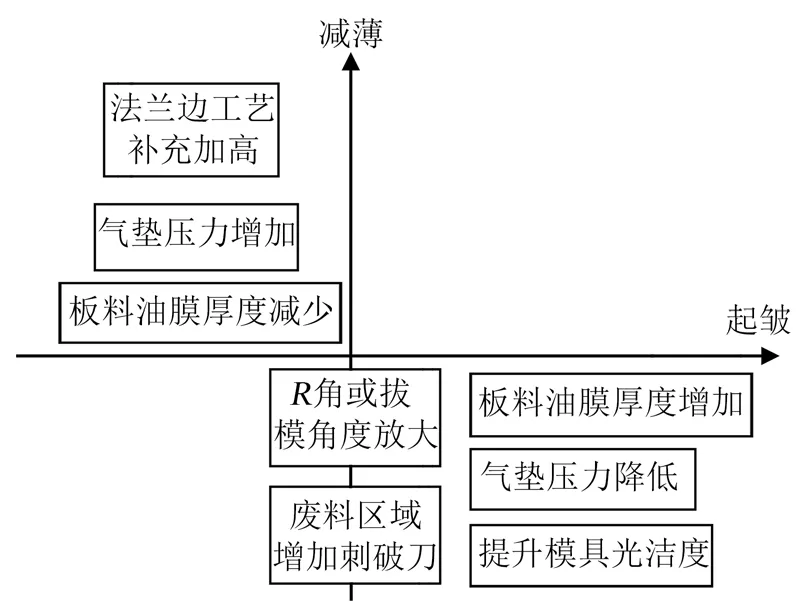

后侧门内板锁孔附近存在起皱和缩颈开裂2种不同时出现的失效形式,经过分析可知,解决此问题需要整体改善模具工艺性,在起皱区域局部增加板料成形或减少板料流动,在缩颈开裂区域局部减少板料成形或增加板料流动,具体解决方法对2种失效形式的影响分析如图7所示。

图7 四象限分析方法

通过四象限分析法可以体现不同方法对2种失效形式的影响,确定方法实施的优先顺序:①R角或拔模角度放大,废料区刺破刀调整;②加高法兰边工艺补充,提高模具零件表面粗糙度;③板料油膜厚度控制,气垫压力调整。

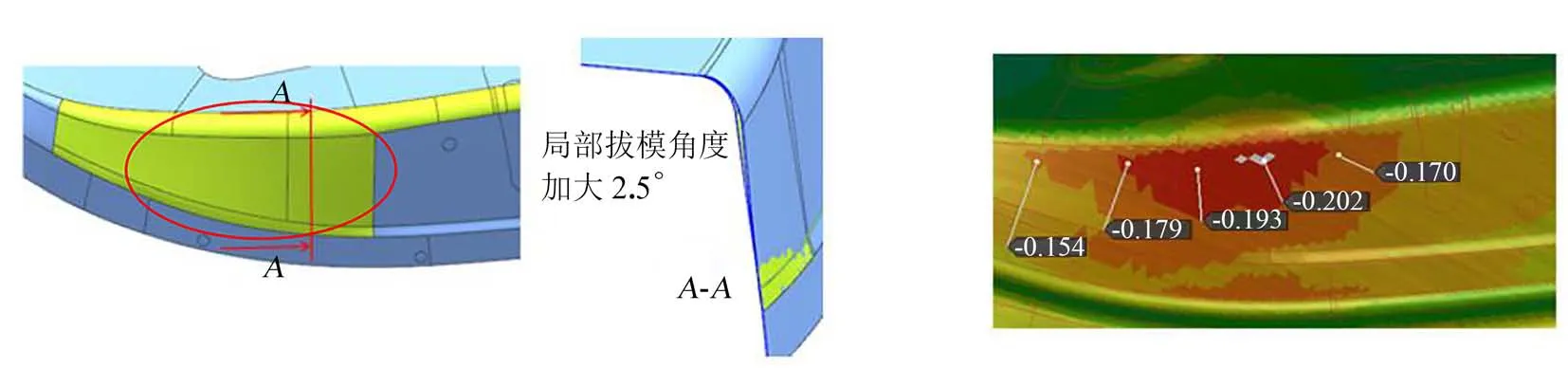

3.1 R角或拔模角度放大及废料区增加刺破刀

根据后侧门内板锁孔附近搭接关系的分析,可以适当增加锁孔上方拔模角度,如图8中圆圈区域局部拔模角度加大2.5°,AutoForm分析最大减薄率为20.2%,与现有产品分析值20.4%没有明显差异,该方案不可行。

图8 加大拔模角度分析

适当放大产品R角,如图9中圆圈区域圆角放大至R12 mm,并向两边过渡;同时现场与门锁加强板研配,缩颈开裂附近凸面R角由R6 mm放大至R7.5 mm,AutoForm分析最大减薄率为21.2%,与现有产品分析值20.4%没有明显差异,该方案不可行。

图9 R角放大分析

后侧门内板废料区存在2个废料孔,可以在模具拉深到底前10 mm刺破废料孔之间的区域,以增加拉深到底前缩颈开裂位置板料的流动补充,Auto⁃Form分析如图10所示,最大减薄率为18%。现场试验实施,用双尖头数显千分尺测量拉深成形工序件板料厚度,减薄率在17%~20%,有较大改善,该方案可行。

图10 增加刺破刀的减薄率

3.2 加高法兰边工艺补充及提升模具零件表面粗糙度

为解决起皱问题,增加法兰边工艺补充高度,使起皱区域板料充分成形,如图11所示,在“更改零点”区间内增加工艺补充,更改后的数字模型划分4个截面,如图11(a)所示,其中截面②如图11(b)所示,高度增加4.524 7 mm。

图11 加高法兰边工艺补充方案

如表2所示,在AutoForm中设置气垫压力为标准值1 500 kN,板料油膜厚度为1.5 g/m2,分析板料流入量和最大减薄率发现压边圈锁住外部板料,最大减薄率少量增加1.2%,不利于消除缩颈开裂。设置气垫压力为标准值1 500 kN,板料油膜厚度为2 g/m2,分析起皱变化,发现改进后法兰处Surface Defect Height最大为0.013 mm,不存在起皱问题。因此,加高法兰边工艺补充可以解决起皱问题,对缩颈开裂问题影响不大,该方案可行。

表2 加高法兰边工艺补充分析

提升模具零件表面粗糙度有助于板料流动,改善缩颈开裂问题,在起皱问题解决的情况下,该方案可行。

3.3 气垫压力和板料油膜厚度调整

从图7可以看出气垫压力和板料油膜厚度调整对起皱和缩颈开裂的作用是相反的,通常作为过程措施,临时满足生产需求。通过加高法兰边工艺补充的措施可以解决起皱问题,另外,可通过降低气垫压力和增加板料油膜厚度的方式侧重改善缩颈开裂问题。在法兰边工艺补充加高的基础上进一步利用AutoForm软件进行分析,气垫压力由1 500 kN调整至1 200 kN,模拟结果如表3所示,板料流入量明显增多,最大减薄率降至19.2%,无起皱问题。现场气垫压力调整至1 200 kN,选取无起皱问题零件进行尺寸测量,无明显差异。因此,在法兰边工艺补充加高的前提下,降低气垫压力方案可行。

表3 降低气垫压力分析

现有油膜厚度状态为0.5~1.5 g/m2,板料油膜厚度进一步降低,现有设备和过程控制难以满足生产要求且会增加减薄风险;板料油膜厚度增加,需要开启清洗机,会增加油耗成本。因此,油膜厚度调整方案不可行。

按照后侧门内板锁孔附近起皱、缩颈开裂解决方法的综合分析和试验结果,同步实施废料区增加刺破刀、加高法兰边工艺补充和降低气垫压力3项措施,成形的零件最大减薄率降低至17%左右,连续生产300件无起皱、缩颈开裂问题。每批次成形前对拉深模进行砂光保养,在500~3 000冲次,陆续开展拉深模凹模、凸模和压边圈镀铬,进一步改善模具零件表面粗糙度和硬度,增加生产稳定性。

4 结束语

通过后侧门内板锁孔附近起皱、缩颈开裂解决过程的分析,首先在现场进行研配试验,当模具调试阶段基础工作、压边圈研合满足工艺和模具技术要求时,通过AutoForm分析板料油膜厚度、最大减薄率、成形过程和Surface Defect Height等起皱和缩颈开裂关键技术指标,发现模具工艺性差是缺陷产生的根本原因。为解决同一区域的2种关联缺陷,采用四象限分析法,识别末端因素的分析试验顺序并分次实施,最终实现了稳定生产。后侧门内板等拉深深度深、造型复杂的零件,在尖点拐角或拔模角度小的侧壁,容易产生缩颈开裂和起皱问题,CAE成形极限及减薄分析的标准将越来越严格,在前期工艺分析阶段应尽可能分析调试并采取适当的措施消除缺陷,直至模拟成形过程的材料流动时,材料减薄率小于17%。模具零件表面粗糙度影响模具批量生产,针对门内板零件,按连续正常生产300件评价其工艺稳定性,达到后可安排模具零件镀铬等表面处理[4]。