汽车座椅靠背边板冲压成型数值仿真及优化

2021-09-27任维泽孙佳宁杜平安

任维泽,楼 灏,孙 靖,孙佳宁,杜平安

(1.电子科技大学 机械与电气工程学院,成都 610000;2.广西双英集团股份有限公司,柳州 545006;3.电子科技大学 广西智能制造产业技术研究院,柳州 545000)

0 引言

随着地球资源环境问题日益突出,汽车轻量化已成为全球汽车行业的发展趋势和研究重点[1]。轻量化是指在保证汽车安全性能的前提下尽可能降低整车质量,以提高汽车动力性、减小修车频率、降低燃料消耗和排气污染。

使用高、中强度和轻质材料是实现汽车轻量化的重要途径。但材料屈服强度增加会使零件成型性能变差,成型中容易出现开裂且回弹较大,这给冲压件的成型质量和精度*带来了较大困难[2]。因此本文以汽车座椅靠背边板为对象,采用有限元数值仿真方法模拟中强度钢边板的冲压成型过程,预测边板成型缺陷,研究影响回弹大小的因素,并通过优化冲压工具和工艺参数提高边板成型质量和精度[3]。

1 边板成型工艺性分析与工艺设计

1.1 边板工艺性分析

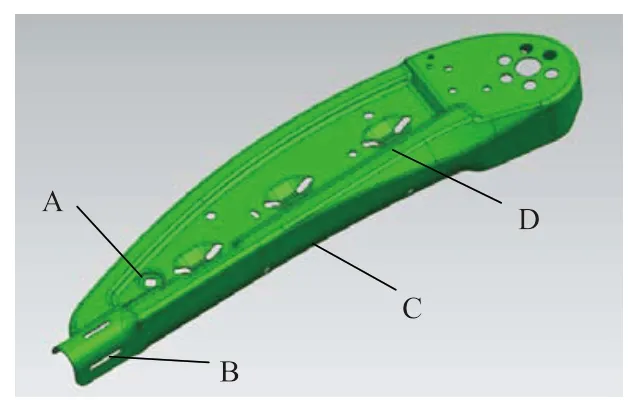

汽车座椅靠背边板如图1所示。边板形状较复杂且非对称,表面不规则并有较大起伏。其中,A处的翻孔区域壁厚分布不均,局部形变过大,拉延中容易出现开裂。B处存在侧边孔,需对各个侧边孔单独设置冲孔方向。C部分为侧翻边区域,需在其余翻边区域成型后进行单独二次翻边。D处为一凸台,高度较大,需注意拉延深度,避免开裂。

图1 靠背边板三维模型

边板属于内钣件,对材料强度要求较高。材料选为HC420LA,中等强度钢,屈服极限462MPa,强度极限521MPa,弹性模量210GPa,硬化指数0.139,泊松比0.3。边板厚度1.2mm。

1.2 边板成型工艺设计

冲压件的拉延方式主要分为单动拉延和双动拉延。双动拉延压边力大、稳定且易于调整,但模具造价贵且设计复杂,所以实际成型中一般选择模具结构简单、制造容易、成本较低的单动拉延方式[4]。针对边板结构特点,本文选择单动拉延。设计的边板工艺流程如图2所示,共包括6道工序。

图2 边板工艺流程

2 边板成型过程仿真

2.1 仿真模型建立与前处理

利用基于有限元法的AutoForm软件进行边板成型过程仿真。边板采用三角形网格离散,网格划分公差设为0.05mm,最大长度20.00mm,缝合距离0.50mm。网格划分结果如图3所示,共27701个单元,13090个节点。送料方向选择x轴,冲压中心选择重心。边板冲压方向选择平均法向。首先检查冲压负角度,结果显示无负角,说明冲压时凸模能够顺利进入凹模,无凸模接触不到的区域,边板可顺利成型。

图3 边板网格划分及局部细节

2.2 创建冲压工具体

根据图2所示工艺流程,在拉延工序中将全部孔位填充。将零件前段进行手动填补使整个零件拉延区域作为一个整体拉延,提高凹凸模面和零件的贴合度。料片为矩形,为防止板料在冲压过程中偏移,在板料四周设置定位销。压料面是凹模圆角以外部分,拉延中压边圈将板料压紧在压料面上,保证板料平整,之后生成压料面和工艺补充面帮助成型。拉延工具体模型如图4所示。

图4 拉延工具体模型

在修边工序中选择边板展开边界线作为切线,最大切边深度11mm,保证废料从边板半成品中完全切除。在翻边整形工序,为使模面尽可能光滑平顺,翻边前添加修边线使工具体模面与翻边区域更加贴合,以利于零件成型。冲孔工序中,由于边板存在侧边孔,从生产成本考虑,将侧边孔的模具添加斜楔,把侧边孔的冲压方向调整为水平方向,将所有冲孔在同一工序中完成,降低生产成本。与斜冲孔同理,侧翻边工序中调整侧翻边方向至水平,以使凸模能顺利进入凹模,板料与模具贴合,保证良好成型。

2.3 边板冲压成型过程仿真及优化

对图2的边板工艺流程进行成型过程仿真,结果如图5所示,板料由初始落料的矩形板经各道工序步步成型,最终在各道工序后得到完整的边板零件。

图5 边板冲压成型仿真过程

成型完成后通过极限图检查,发现边板整体成型良好,但翻孔区域出现开裂。开裂原因是该处拉延后厚度分布不均,上下两圆角处断面面积小,在压边力确定后该处拉应力超过边板材料强度极限;且圆角半径小,板料弯曲变形过大,流料剧烈,筒壁和筒低的材料无法向圆角处补给,所以出现开裂。

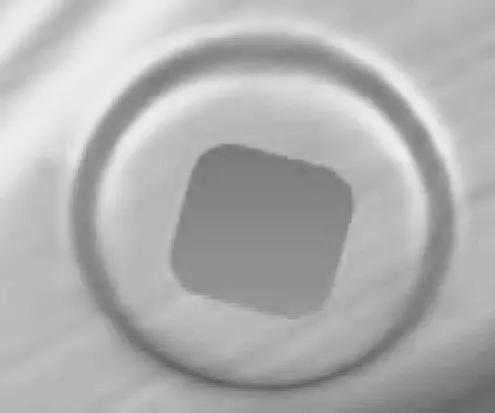

针对开裂缺陷进行工艺优化。采用多次工序成型方法,在拉延工序前调整翻孔处上下两个圆角半径至10mm,使该区域形变较均匀,平面和孔底区域可向凸膜圆角区域补给材料,此处对翻孔区域进行初次整形。在得到一定弯曲形状后,在翻边整形工序中通过压料板与下模对翻孔处进行二次整形,便可保证在板料不破裂的基础上完成对翻孔区域的整形。完成工具体优化后再进行冲压仿真,翻孔处的成型极限如图6所示,可以看出翻孔区域的开裂已消失,整个边板再无成型缺陷。

图6 翻孔处成型极限图

3 边板冲压回弹研究

3.1 边板冲压成型回弹检测

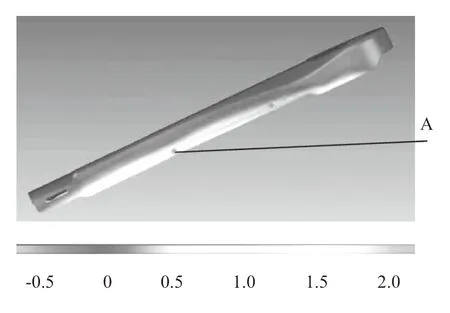

回弹是指板料受力后产生弹性变形和塑性变形,当外力卸载后塑性变形保留而弹性变形恢复的现象。回弹影响冲压件的尺寸精度和装配性[5]。在整体仿真流程中加入回弹工序,检测边板回弹大小,计算的法向回弹如图7所示,最大回弹量位于图中A处,最大值1.94mm。一般要求内板件公差回弹量不超过±1.5mm[6],所以需对回弹作进一步优化。

图7 零件的法向回弹量

3.2 针对边板回弹量优化工艺参数

回弹主要与零件结构复杂程度、材料性能和工艺参数有关。在边板结构与材料确定后可通过调整工艺参数,改善成型中板料内部应力分布和流动情况来控制回弹。其中影响较大的工艺参数有模具表面摩擦系数、拉延筋和压边力。根据零件结构和材料性能,摩擦系数为0.15,等效拉延筋线强度设为29.9N/mm,压边力设为100KN。调整工艺参数后,零件最大回弹量为1.624mm。

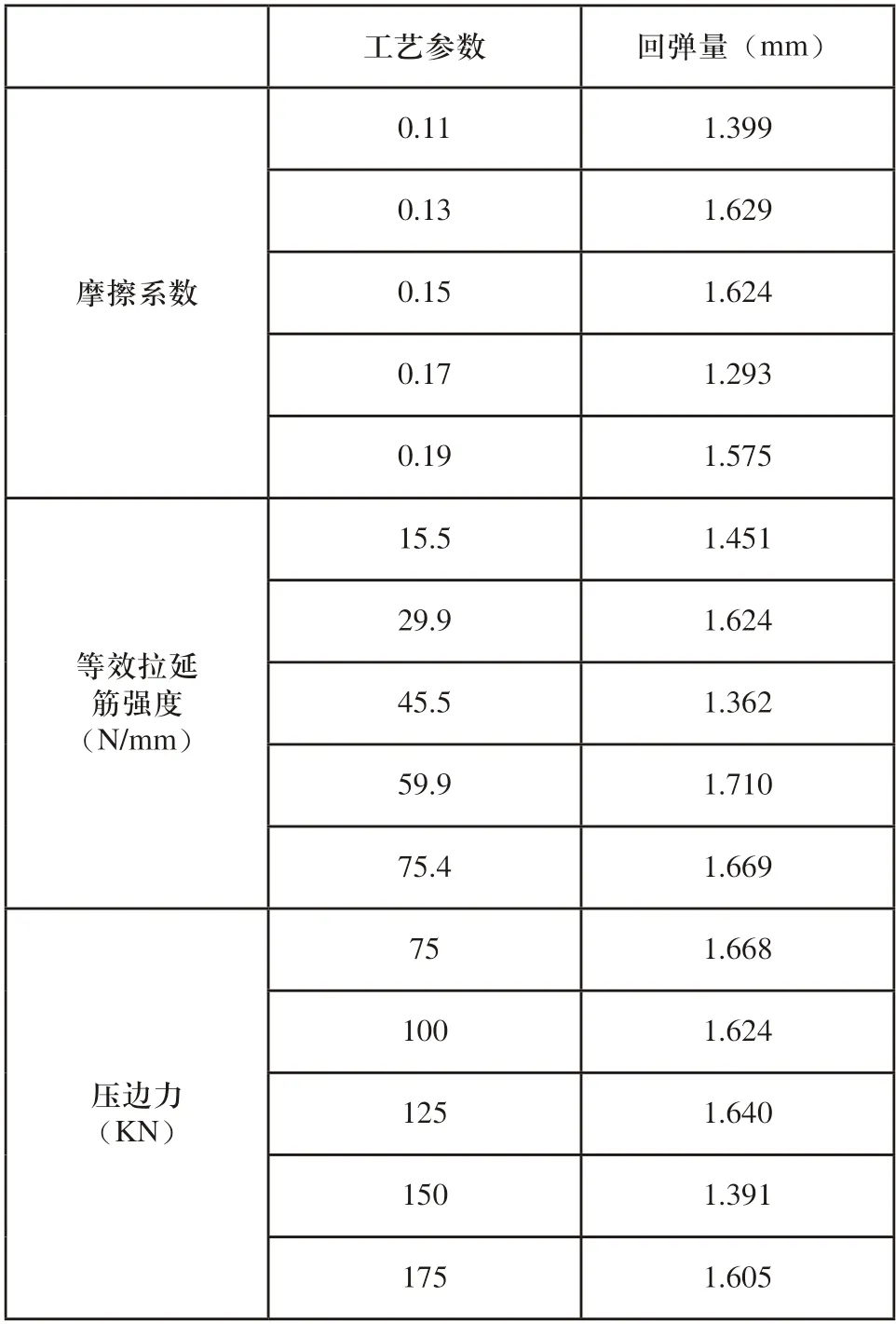

为得到最优工艺参数组合,对这三个参数单独进行对比试验。选择摩擦系数为0.11、0.13、0.15、0.17、0.19,拉延筋强度为15.5、29.9、45.5、59.9、75.4,压边力为75、100、125、150、175N,不同工艺参数与边板回弹的关系如表1所示。

表1 不同工艺参数与零件回弹量关系表

采用三因素(A,B,C)和三水平(1,2,3)进行正交试验。三个影响因素分别为摩擦系数(A)、拉延筋强度(B)和压边力(C),以回弹量最小为标准,摩擦系数选择0.11、0.15和0.19,拉延筋强度选择15.5N/mm,29.9N/mm和45.5N/mm;压边选择100KN,150KN和175KN。表2为试验因素与水平值设置,表3为正交试验表及模拟结果。

表2 试验因素和水平设置

从表3可知第6组试验A2B3C1所得零件回弹最小,为1.362mm,满足冲压内板件±1.5mm的回弹要求。

表3 正交试验表及模拟结果

4 仿真结果验证

根据上面设计的工艺流程,结合冲压工具体的优化并选择正交试验中第6组试验A2B3C1的最优工艺参数组合,冲压出座椅靠背边板如图8所示。零件表面平整光顺,无开裂区域,整体成型良好。通过检具测量,边板成件与检具最大缝隙值为1.390mm,测量结果与仿真结果相对误差为2.06%,数据吻合良好且满足靠背边板成型精度及质量要求。

图8 优化后的靠背边板生成图

5 结语

1)冲压件局部形变过大区域易产生开裂缺陷。本文提出的冲压成型数值仿真方法,可以有效预测成型缺陷,评价工艺流程和工艺参数设计的合理性,并开展针对性的优化,保证冲压件的实际成型质量,结余了加工成本和时间。

2)研究了摩擦系数、拉延筋强队和压边力对边板回弹的影响,并通过正交试验得到最优工艺参数组合,从而得到边板整体冲压成型方案。

3)对实际成型边板进行检测,边板成件与检具的最大缝隙为1.390mm,与仿真结果相对误差为2.06%,满足边板加工精度要求,同时验证了冲压成型仿真方法的准确性。