基于ROS的爬壁机器人控制系统设计*

2021-09-26杨东宇孙振国于傲然

杨东宇,孙振国,,姜 萍,于傲然

(1. 清华大学天津高端装备研究院, 天津 300304;2. 清华大学机械工程系, 北京 100084)

0 引言

球罐和大型加氢反应器等石油化工装备都属于特种设备,这类设备具有结构复杂、体积庞大、安全性能要求高等特点,使用过程中常用于存放化工产品和原料,通常需要承压工作,存在较大安全隐患[1]。为保证设备的安全运行,国家标准规定在设备的制造和使用过程中,都需要对母材和焊缝进行探伤检测,检查其内部是否存在未焊透、未融合、裂纹、夹杂、气孔等缺陷[2]。目前此类特种设备的探伤检测都采用人工操作方式,其检测流程复杂、危险性高且效率低下,特别是有些检测现场还可能存在有害气体污染,工作条件极其艰苦,属于高危作业。

承压设备常使用的检测方式有射线检测、超声检测、衍射时差法超声检测等,其中,超声检测和衍射时差法超声检测应用最广泛,具有仪器成本较低,穿透能力强,检出率高等特点[3]。在实际作业中,人工手持扫查器,将探头贴合在受检工件表面,在接触面涂抹耦合液,保证探头能够良好接触,缓慢移动探头,同时观察探伤仪屏幕显示的检测结果,判断受检工件是否存在缺陷,人工探伤作业如图1所示。检测过程中,需要同时兼顾多种操作,对操作人员要求较高,检测效率低下。在操作人员进行仰面检测、高空检测等作业任务时,操作过程极易产生危险,造成不良后果[4]。

图1 人工探伤作业

针对上述特种设备检测中存在的诸多问题,亟需提高大型压力容器无损检测的自动化和智能检测水平,研制替代操作人员的自动化检测机器人。本研究设计了一款替代人工进行检测作业的永磁爬壁探伤机器人,该永磁爬壁探伤机器人搭载探伤仪器,可有效降低探伤检测的操作风险,提高检测作业效率。

1 爬壁机器人总体结构

球罐和大型加氢反应器等特种设备一般为钢制材料,具有导磁性,公称厚度较大,且表面较为粗糙[4-6]。根据被测工件的特殊性,本设计选用永磁吸附式爬壁机器人作为载体,搭载探伤检测设备,对工件进行无损探伤检测作业[7]。

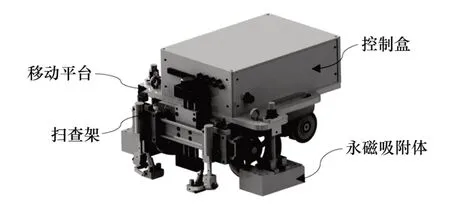

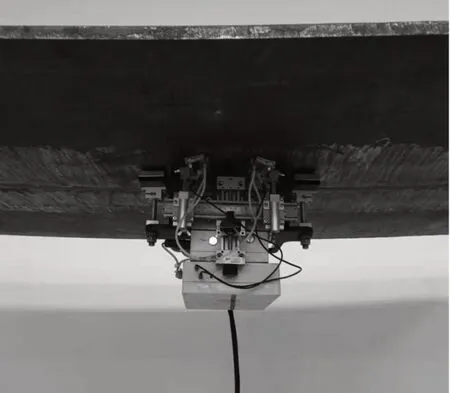

爬壁探伤机器人由移动平台、扫查架、控制盒和永磁吸附体4 部分构成。移动平台外形尺寸为300 mm×300 mm×200 mm,负载10 kg,采用2个驱动轮差动方式实现机器人运动,以及一个带永磁吸附的万向轮作为辅助支撑轮实现与工件的稳定接触。3个永磁吸附体呈等边三角形布置,具有较高稳定性,保证移动平台不从工件上脱落、倾覆,保证驱动轮在运动时不发生打滑,以实现爬壁探伤机器人能够在受检工件上稳定安全作业。吸附体可根据工件的曲率半径大小,通过螺母调节角度和高度,保证永磁吸附体可以与工件保持均匀气隙,以提供可靠吸附力。爬壁机器人的控制盒采用背负方式,控制盒包含运动控制系统和探伤检测仪器。安装超声探头的扫查器安装在机器人的前端,随着机器人在受检工件上移动,探头可以不断采集受检工件探伤数据。爬壁探伤机器人的结构如图2所示。

图2 爬壁探伤机器人

为实现对特种设备的自动检测,爬壁机器人控制系统是关键所在。本设计根据爬壁探伤机器人所要达到的要求,着重介绍爬壁机器人的控制系统。

2 爬壁机器人硬件设计

爬壁机器人控制系统可以分为机器人控制单元和操作台单元两部分。其中机器人控制单元为下位机,负责控制机器人的运动控制和探伤信号采集,选用开源硬件BeagleBone Black嵌入式单板计算机作为主控制器,通过UART 端口将运动参数传递给电机驱动器,控制伺服电机旋转,进而驱动机器人运动,通过IO 口控制超声板卡拾取探伤数据,通过USB读取摄像头获取到的周围环境图像。

BeagleBone Black 是德州仪器开发的一套基于ARMCor⁃tex-A8 的低成本的AM335X 开源硬件,采用工业级的MPU,在图像、图形处理、外设和诸如EtherCAT 和PROFIBUS 的工业接口方面进行了增强,主频高达1 GHz,相比于市面上主流的微处理器,主频高、性能优良、接口丰富,便于维护升级[8]。

操作台单元采用嵌入式工控机GK3000作为上位机,工业摇杆作为爬壁机器人运动信号的输入端,显示屏用来显示人机交互界面,实时反馈探伤数据和运动参数。工控机GK3000搭载Intel酷睿i3处理器,2 G内存,60 G固态硬盘,具有丰富的外围扩展接口,采用无风扇设计,功耗低、运行稳定性高、体积小巧、重量轻,便于工程现场使用。操作台配备计量泵,用于给探头供给耦合液,使探头与受检工件可以良好接触,以保证机器人能够稳定拾取探伤数据。

为了实现机器人控制信号稳定、有效地传递,机器人控制单元与操作台单元通过有线局域网传递信号,机器人携带拖缆。爬壁机器人控制系统硬件组成如图3所示。

图3 控制系统硬件组成

3 爬壁机器人软件设计

开源机器人操作系统(ROS)是面向机器人的开源后操作系统,提供了类似传统操作系统的功能,如底层设备控制、进程间消息传递和程序包管理等,还提供了相关开发工具和库,方便获取、编译代码,以及在多个控制器之间运行程序进行分布式计算[9-10]。

ROS 本质上是一种分布式机器人软件框架,采用当前流行的面向服务的软件技术,通过网络协议将节点(node)间数据通信结构,以便轻松集成不同功能的代码,节点封装在数据包中,从而使在不同的机器人上无需做过多改动就能重用成熟代码,具有点对点设计、精简、集成和开源的特点[11-12]。

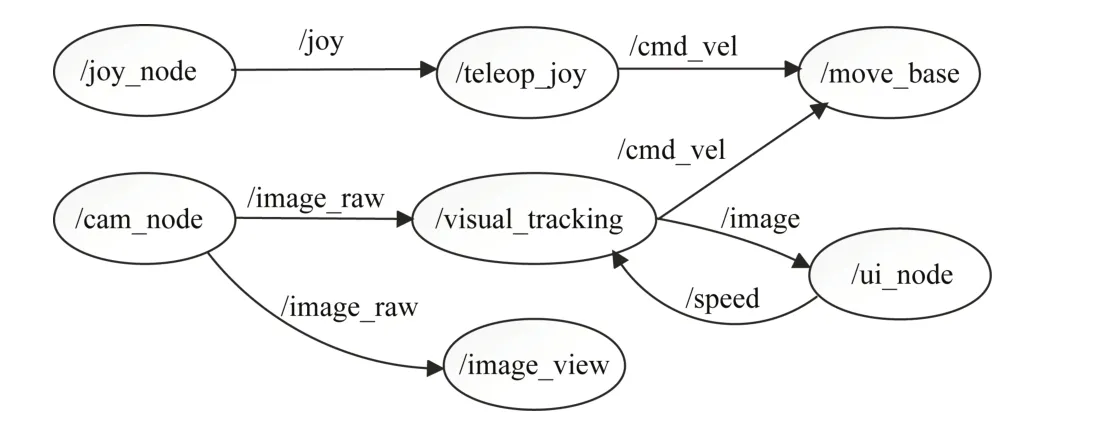

在主控制器BeagleBone Black 和工控机上均安装LinuxU⁃buntu操作系统和Kinetic版本的ROS机器人操作系统。在Bea⁃gleBone Black 和工控机上运行不同的控制节点node,机器人节点结构如图4 所示,不同节点间通过UDP 通信方式实现双机数据交换。控制过程分为手动模式和自动模式两种模式。

图4 机器人节点结构

手动控制模式时,摇杆控制节点(joy_node)采集到摇杆按键和轴的数据信息,并向teleop_joy 节点发布主题。经由teleop_joy 节点将输入的数据信息转换成机器人的运动信息。move_base 节点订阅teleop_joy 节点发布的机器人的运动信息,进一步转化成电机驱动器的控制指令,控制驱动电机的转向和速度,进而控制机器人运动。

自动控制模式时,通过摄像头节点(cam_node)提取采集的图像数据信息,利用ROS 平台下的cv_bridge功能包可以将图像数据进行转化,通过image_view 节点进行显示。同时visual_tracking节点订阅cam_node发布的图像数据信息,计算出电机的运动参数,再由move_base节点将运动参数转化成电机驱动器的控制指令,驱动机器人运动。操作人员在人机交互界面设置的运动速度等参数,通过ui_node节点发布给visu⁃al_tracking节点,经进一步处理后,控制机器人运动。

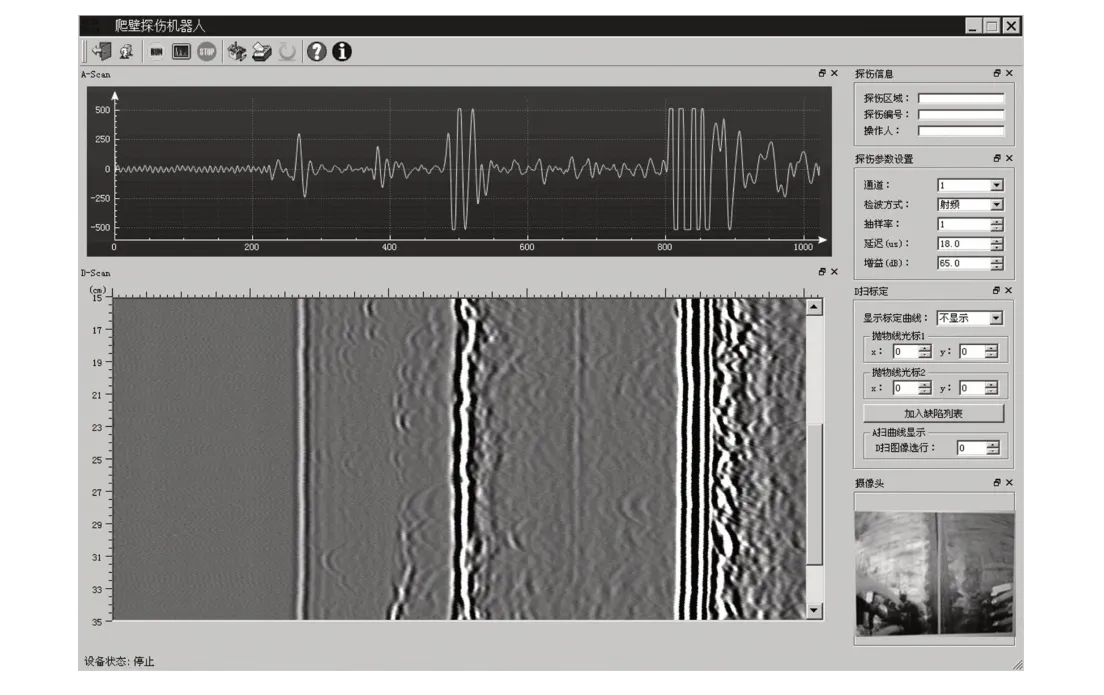

针对检测作业任务的具体需求, 和国家标准NBT 47013.10-2015 承压设备无损检测——衍射时差法超声检测,设计出爬壁探伤机器人控制系统人机交互界面,人机交互界面如图5 所示。界面左侧上部分显示A-Scan 波形,左侧下部分显示D-Scan图像,右侧上部分为探伤参数的设置区域,右侧下部分为摄像头采集的图像信息和跟踪焊缝的情况。探伤操作人员根据工件实际情况设置探伤参数,然后根据实时反馈的A-Scan波形和D-Scan图像判断工件是否存在内部缺陷。

图5 人机交互界面

4 试验与分析

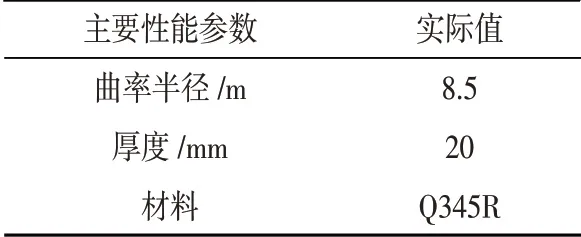

为验证爬壁机器人的技术可行性,在曲率半径为8.5 m,厚度为20 mm,材料为Q345R 的球壳板上进行了机器人全位置作业和曲面自适应性能测试,测试内容包括机器人平动、转向、焊缝跟踪等,受检工件参数如表1所示,爬壁机器人现场试验如图6所示。全位置作业测试结果表明,研制的爬壁机器人不仅能够稳定可靠吸附于工件曲面进行焊缝探伤作业,未出现倾覆、脱落、滑移等现象,而且能够良好适应曲面曲率变化并灵活运动,证明了该爬壁机器人技术的可行性和较好的工程应用前景。

表1 受检工件参数

图6 爬壁机器人现场试验

5 结束语

本研究利用开源机器人操作系统(ROS)设计了一种永磁吸附式爬壁探伤机器人控制系统方案,详细阐述了软硬件的设计细节与实现方式。机器人使用嵌入式开源硬件Beagle⁃Bone Black作为开发平台,同时将嵌入式系统融入其中,具有低成本、高性能、易扩展等特点。分析结果表明:

(1)提出并研制了一种爬壁探伤机器人,通过持载相应检测仪器,能够在大曲率的压力容器曲面上完成探伤检测等作业任务;

(2)在吸附力可保证机器人全位置作业的条件下,扫查结构具有良好的曲面自适应能力;

(3)在球壳板上进行了焊缝探伤实验,证明了本文提出的爬壁探伤机器人的技术可行性和工程实用性。