浆料输送中渣浆泵的选型分析及实践

2021-09-22杨永光范吉全

常 亮,杨永光,兰 天,范吉全

中国寰球工程有限公司北京分公司 北京 100012

在浆料输送工程应用中,质量分数≥80%的干式浆料主要采用车辆或带式输送机输送,质量分数<70%的物料多采用渣浆泵作为动力经管道进行输送。干式浆料的车辆或带式输送机输送方案,受项目地质和气象条件影响较大,尤其是在长距离输送应用上,初次投资成本较高。而泵组动力管道输送方案,受项目环境和气象影响较小,是长距离输送的优选。在动力管道输送方案中,需要基于不同项目应用要求,配置不同泵送方案以达到技术和经济的平衡。短距离低压力输送中,多选用离心式渣浆泵,在长距离高压力输送中,可选用多级离心式渣浆泵串联与高压隔膜往复式渣浆泵方案进行比选。近年来,国内多个项目在长距离输送中选用了高压隔膜往复式渣浆泵方案,国内供货商以及研究单位也对往复式隔膜渣浆泵进行了一定的研究开发,进一步提高了国内同类产品的可靠性与经济性。

针对高质量浓度浆料输送的工程要求,以国外某磷矿项目中高质量浓度渣浆输送应用为例,从工艺方案确认、泵送方案的选择以及比较,对渣浆泵在质量浓度浆料输送中的工程应用做了简单的介绍、分析和研究。

1 工程项目应用情况介绍

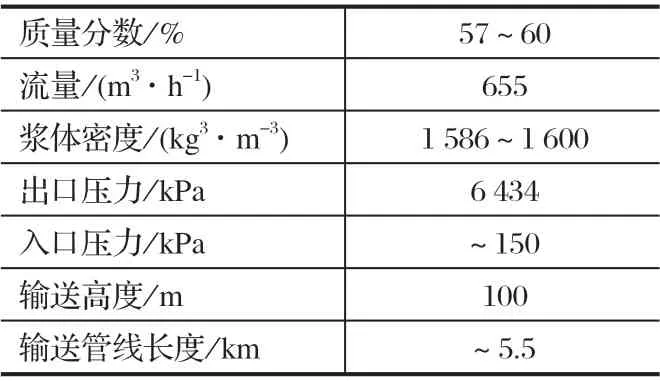

在国外某磷矿项目中,有尾矿输送应用,其尾矿物料质量分数为 57%~60%,其输送要求如表 1、2所列,有如下特点:

表1 磷矿尾矿浓密机底流Tab.1 Underflow of phosphate tailings thickener

(1) 尾矿距项目厂界超过 3 km,输送距离较长;

(3) 设计出口压力为 20 a 后尾矿设计高度的最大出口压力,实际应用中出口压力会随着工厂运行年限从低到高逐年升高;

(4) 设计流量为最大流量,实际运行流量需根据项目运行情况调节,存在范围波动。

表2 尾矿泵工艺参数Tab.2 Process parameters of tailings pump

此类大流量中/高压力的高质量浓度泵送工况的研究对比,已有初步的研究建议,需进一步的分析来确认技术方案的合理性与经济性[1]。

2 选型分析

2.1 离心式渣浆泵方案

2.1.1 应用特点

(1) 结构形式简单,多采用联轴器直联或皮带传动,密封形式以填料应用居多,其泵组的安装、操作以及运行维护都比较方便,且允许调节叶轮盖板与前护板间隙来改善运行工况。可输送的粒径范围广,可输送含较大颗粒 (粒径为 50 mm) 或未经研磨的较尖锐颗粒的物料。

(2) 离心式渣浆泵泵送能力较大,Warman AH 卧式渣浆泵型谱如图 1 所示,单泵输送能力可达 5 000 m3/h,但泵送扬程上限较低,单泵扬程低于70 m。

可是,真的跟那些新毕业的小姑娘们去争工作吗?想想也还是算了。在家里睡到自然醒,买菜、做饭,看书、上网,一期不漏地看《百家讲坛》。

图1 Warman AH 渣浆泵型谱Fig.1 Spectrum of Warman AH slurry pump

因泵转速提高会显著降低过流部件的使用寿命,有试验数据显示,磨损强度与转速呈现 5 次方的关系[2],为了得到合适的泵组使用寿命,工程应用中渣浆泵转速小于1 000 r/min。

(3) 离心式渣浆泵的 HR/ER

离心式渣浆泵的扬程、效率受浆料特性影响,会出现不同程度的损失,并且随着浆料质量分数的提高,扬程及效率损失也会增大[3]。扬程修正系数

效率修正系数

式中:HS为浆体扬程,m;HW为清水扬程,m;ES为浆体效率;EW为清水效率。

浆料特性与扬程修正系数的关系曲线如图 2 所示。由图 2 可知,浆体物料特性中d50、物料流量、密度对HR/ER都有影响;在料浆应用中,HR可达0.6[4]。

图2 浆料特性与扬程修正系数的关系曲线Fig.2 Relationship curve of slurry features and lift correction coefficient

2.1.2 方案拟选

基于离心式渣浆泵的应用特点,对尾矿应用要求为:

(1) 单泵流量可以满足,但单台离心泵出口压力无法满足泵送要求,需要多台离心式渣浆泵进行串联增压输送,且由于出口压力波动范围大,泵组的实际运行流量较难调节。

(2) 基于此高质量分数物料特性,离心式渣浆泵的扬程及效率受影响较大,能耗较高。

(3) 多级串联后磨损部件较多,尤其是对于末级的离心式渣浆泵,承载的轴向载荷较大,轴承等部件的使用寿命会大幅降低。

离心式渣浆泵串联的方案是可以实现应用需求的,但预期在操作运行、能耗对比以及运行维护中,相较于往复式泵组存在一定的缺点。尾矿浓密机底流剪切泵型谱如图 3 所示,选取物料特性相近的泵组作为参照。离心式渣浆泵的泵组方案选取如下:泵组总扬程H总=Pd-(Ps/ρ)=392 m;取单泵扬程H=65 m,共需要 392/65≈6 级离心式渣浆泵串联。泵转速为 920 r/min,可选用额定转速为 900 r/min 变频电动机直连驱动。泵效率为 65%,效率修正系数为 100%~ 7.95%=92.05%,扬程修正系数为 100%~ 2.06%=97.94%。单泵轴功率

图3 尾矿浓密机底流剪切泵型谱Fig.3 Spectrum of shearing pump for underflow of tailing thickener

按照离心式渣浆泵选型建议,电动机功率系数为1.15~1.20,则单泵装机功率≥362 kW,选择电动机额定功率为 375 kW。以 6 台泵为 1 组,共配置 12 台离心式渣浆泵,2 台中压变频器 (375 kW,用于串联泵组的最后 1 台离心式渣浆泵,用于一定范围内的流量调节)。6 台离心式渣浆泵 20 年的能耗 (按照设计工况 8 000 h 运行)

P20=泵组轴功率×年运行时间×设计使用年限=(314.85×6)×8 000×20=302 256 000 kW·h。

2.2 往复式隔膜泵

2.2.1 应用特点

(1) 结构型式较离心式来说相对复杂,运行维护的要求较高。

典型的隔膜泵工艺 PID 如图 4 所示。隔膜泵主要由隔膜腔、动力传动端、齿轮箱及驱动电动机组成。其使用隔膜将浆体与机械部件隔离,以液压油传递动力驱动隔膜,减少了部件的磨损。受限于泵特性及隔膜材质,隔膜泵仅适用于输送经研磨后较细颗粒的浆料 (粒径分布在 1 mm 以内[5]),不适用于输送粗、尖锐颗粒。隔膜泵组辅助系统多,控制逻辑复杂,设备的初次投资成本大,安装及运行维护要求高。

图4 典型的隔膜泵工艺 PIDFig.4 Typical PID for diaphragm pump

(2) 隔膜泵输送能力有限,单泵能力输送<800 m3/h (受限于曲轴箱的轴承设计与制造),出口压力可以达到 20 MPa,隔膜泵性能受物料特性影响小,机械效率较高,可达 90%。隔膜泵流量调节范围广(不考虑沉降流速),通过变频器,泵效率可达 10%~100%,但需要考虑驱动齿轮箱的最低许用转速以及物料的沉降流速,当流量降低时不会增加泵组部件的磨损。

(3) 隔膜泵对于吸入压力有一定的要求,需校核是否设置前置增压泵。

2.2.2 方案拟选

基于往复式隔膜泵的应用特点,对尾矿应用要求为:

(1) 单泵可以满足物料输送的流量/压力要求,通过变频器流量调节范围较广;

(2) 泵的运行效率较高,同类型泵组效率可达 91%~ 94%;

(3) 主要磨损部件为泵组进出口阀门及隔膜,相较于离心串联泵组,磨损部件少;

(4) 有前置入口压力需求,经与某厂商,其在额定工况要求下,入口压力约为 0.025 MPa。基于此要求,需设置前置增压泵,满足往复泵组的入口压力要求。

最终配置往复式隔膜泵方案为:2 台多泵头往复式隔膜泵 (一用一备) 流量为 655 m3/h,轴功率为1 250 kW,电动机额定功率为 1 450 kW,泵组效率按照 92% 考虑,由齿轮箱+变频电动机+变频器驱动,泵组由 PLC 控制。2 台入口离心式增压泵流量为 655 m3/h,扬程为 25 m (满足隔膜泵最低入口压力需求),轴功率为 95 kW,电动机额定功率为 132 kW。配置 2台中压变频器 (功率为 1 450 kW),2 台低压变频器 (功率为 132 kW),2 个 PLC 就地控制柜。以 API 标准对于泵组的设计要求 20 a 为期,往复式隔膜泵 20 a的能耗 (按照设计工况 8 000 h 运行)P20=泵组轴功率×年运行时间×设计使用年限=(1 250+95)×8 000×20=215 200 000 kW·h。

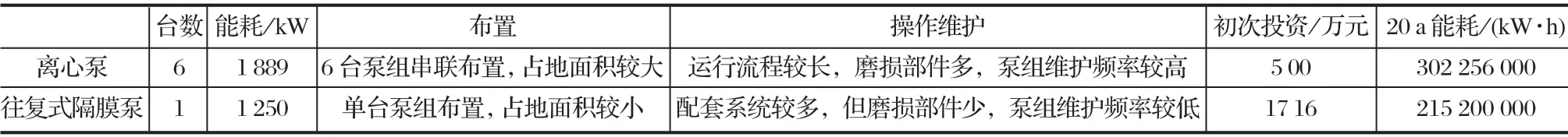

2.3 方案比选

离心泵与往复林隔膜泵方案对比如表 3 所列。通过计算得出约 5 a 时间可通过能耗差的运行成本补足离心泵方案与隔膜泵方案的初次投资成本差异,因此最终选往复式隔膜泵方案。

表3 离心泵与往复式隔膜泵方案对比Tab.3 Comparison of centrifugal pump and reciprocating diaphragm pump scheme

3 实际应用

经过综合评标比选,选用由荷兰 GEHO 公司供货的 TZPM 三泵头往复式隔膜泵组,泵组效率为93%,驱动方式为齿轮箱+变频电动机+变频器驱动,泵组配备液压系统、冷却系统、润滑系统、PLC控制系统,往复泵组入口配置 2 台离心式增压泵,由南非 Weir 供货。泵组已于2017 年初在项目现场完成了设备的安装及调试,试车情况良好,设备运行平稳,泵组效率达到了设计要求。

在现场设备试运行时选取清水作为试车介质,泵组在尾矿排出口无背压的工况下,首次试车出口压力约为 1.1 MPa,经换算如选用矿浆物料,出口压力约为 1.9 MPa (考虑物料特性下的管道损失变化)。从 1.9 MPa 到预期 20 a 后的设计使用压力 6.4 MPa,期间的出口压力特性变化范围很大,这种调节范围对离心泵组来说是很难实现的,且随着出口压力的调节,离心泵的运行点会大幅偏离高效运行区,部件磨损情况也会提高,操作运行的经济性会进一步降低。

在工厂前期试车运行过程中,尾矿输送量是基于项目运行情况不断进行调节的,同样基于此,离心泵组选用变频调节适应项目运行工况的特性是低于往复式隔膜泵方案。

4 结论

基于工程实际运行情况,对于长距离输送高质量分数渣浆的工况,且存在实际运行工况多变要求的,往复式隔膜泵在总体上是优于多级离心式渣浆泵输送方案,虽然有着能耗低、维护成本低等优势,但同时也存在着初次投资高的客观情况。如果工艺运行要求较为稳定,可实现离心泵组运行情况长期稳定运行在高效区;假如工艺运行要求实现阶段性的变化,通过阶段性的增加串联离心泵的数量,达到提高离心泵组的可靠性并进一步降低运行维护费用的目的。建议在实际运行中,可以通过进一步细化方案比选与研究,更好地满足设备经济性与可靠性的平衡需求。