千米大直径反井钻机动力头箱体结构设计

2021-09-22陈云,余洋

陈 云,余 洋

中煤科工集团宁夏天地奔牛实业集团有限公司 宁夏银川 750001

国外从20世纪60年代开始进行反井钻井技术的研究和应用,目前最大钻孔深度已达 1 000 m,最大钻进直径达到 7.0 m。近年来,国外研究大直径反井钻机的公司陆续推出大型号反井钻机系列,相对于国内目前最大的 BMC 大直径反井钻机,其在硬岩钻进方面的技术参数优势较为明显。现阶段,国内在水电、冶金、矿山等行业内有着大量直径在 7.0 m 以内的斜井与竖井工程,目前采用反井钻机钻凿直径为1.4~3.0 m的导井,再通过 1~ 2 次人工爆破刷大成井,在刷大过程中,安全控制难度大,作业空间小,工作环境恶劣,因此研发 7.0 m 直径反井钻机进行一次扩孔成井,市场需求广阔。

千米大直径智能化反井钻机动力头总功率达到640 kW,与 400 和 600 型反井钻机不同,动力头采用多点变频驱动,动力头箱体采用上下剖分式结构,箱体在钻机架体上沿轨道上下滑动工作,需要承受工作反转矩和导孔拉力以及扩孔推力。箱体材料为ZG30SiMn,采用铸造工艺。笔者以该型动力头箱体为主要研究对象,进行结构设计和强度分析[1-5]。

1 结构设计

千米大直径智能化反井钻机如图 1 所示。反井钻机导孔钻头冷却水从动力头输出空心主轴上端进入,经钻杆到达钻头进行冷却,冷却水具有一定的压力,将钻渣从钻杆和钻孔之间的环形空间反向冲至孔口。反井钻机动力头上的液压马达或变频电动机减速器通过 1 对圆柱齿轮将转矩传递给输出主轴。千米大直径智能化反井钻机总功率为 640 kW,为减小动力头外形尺寸,采用多点小功率变频电动机减速器驱动,如图 2 所示。动力头箱体不仅要承受反井钻机导孔和扩孔的反转矩,还要承受导孔推力和扩孔拉力。千米大直径智能化反井钻机额定扩孔转矩为 980 kN·m,额定扩孔拉力为 1 600 kN,因此动力头箱体必须满足高强度、小变形量等要求。

图1 千米大直径智能化反井钻机Fig.1 Long raise and large diameter intelligent raise boring machine

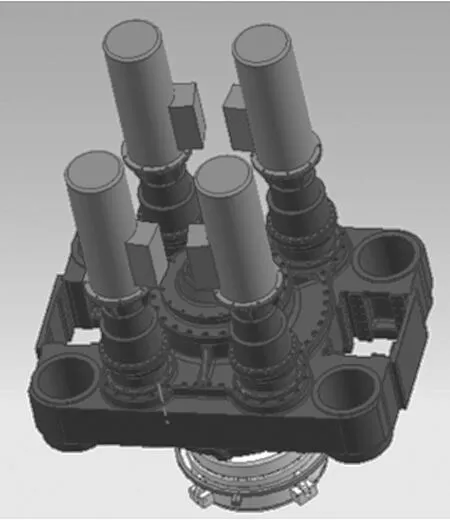

图2 动力头外形Fig.2 Profile of power head

反井钻机是移动性工作设备,每次施工都需要搬迁与安装,因此要求其结构紧凑,质量轻,便于运输与安装。千米大直径智能化反井钻机主机质量超过100 t,外形尺寸超限,主机需要分解运输。动力头结构比较复杂,装配难度大,运输时只能以一个大部件的形式整体运输。动力头的主要质量和外形尺寸是由箱体决定的,因此在设计时,箱体要在保证强度和刚度的情况下尽量减小体积和质量[6-7]。

1.1 动力头上箱体设计

千米大直径智能化反井钻机动力头采用 4 个 160 kW、立式安装的变频电动机减速器驱动,动力头箱体采用上下剖分结构。根据反井钻机工作导孔转矩和推力小、扩孔转矩和拉力大的特点,将动力头箱体的剖分面设计在箱体上端,上箱体只承受导孔推力,不承受导孔和扩孔转矩以及扩孔拉力。4 个 160 kW的变频电动机减速器在上箱体上对称布置,如图 3 所示。为减轻质量,动力头上箱体设计得非常紧凑,壁厚较薄,轴承安装位置外侧设有均匀布置的加强肋,以提高上箱体的整体强度。上箱体各部位厚度偏差控制在 10% 之内,对铸造工艺提出了较高要求。

图3 动力头上箱体Fig.3 Upper part of power head box

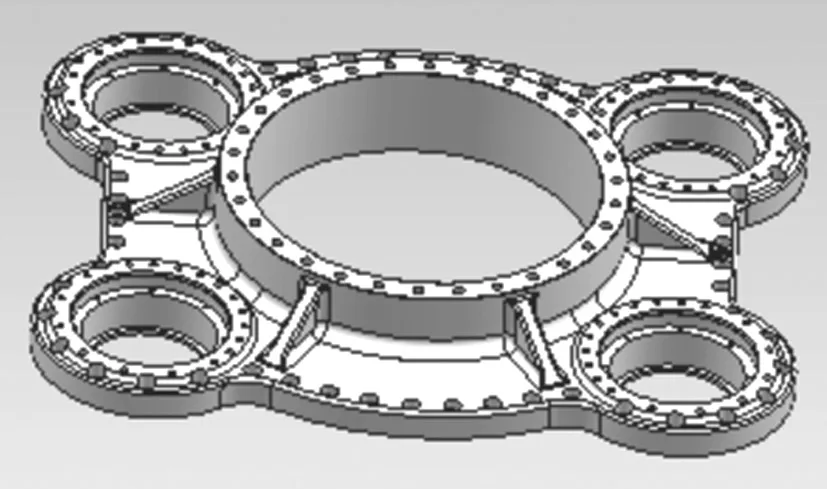

1.2 动力头下箱体设计

下箱体是动力头的主要承力部件,反井钻机扩孔拉力通过推力液压缸缸体与下箱体的定位面作用在下箱体上,然后经推力轴承、输出轴传递给钻具。同时,下箱体要承受输出钻进的反转矩,并通过下箱体与反井钻机主机架作用在立柱上。如图 4 所示,下箱体质量超过 15 t,结构复杂,箱体壁厚尽量设计均匀,在动力头 4 组输入轴安装部位两侧设有加强肋,以增加箱体强度。在确保主机架体导轨定位面和推力液压缸定位面等主受力面强度和刚度的情况下,增加去重孔,避免局部位置过厚导致铸造缺陷,影响箱体强度。

图4 动力头下箱体Fig.4 Lower part of power head box

2 减速机箱体有限元分析

2.1 箱体实体模型及材料特性参数

动力头上箱体和下箱体之间通过螺栓和定位销联接,使其成为整体,因此,以动力头上、下箱体为整体的实体模型为研究对象更加准确。箱体模型如图 5所示,其材料为 ZG30SiMn,弹性模量E=1.73×1011Pa,泊松比µ=0.3,屈服强度σs=780 MPa,抗拉强度σb=980 MPa,密度ρ=760 kg/m3。

图5 箱体模型Fig.5 Model of box

由于箱体结构比较复杂,特别是下箱体,既是输入轴和输出轴其中一端的轴承定位座,也是与主机架体和推力液压缸的配合定位座,结构复杂,承受多个方向的力和转矩,使用有限元软件直接分析难度较大。笔者简化箱体受力条件,分析研究箱体强度,以优化箱体结构。使用三维设计软件对动力头箱体进行模型重建时,由于箱体内部结构复杂,在后续网络划分过程中会产生不利影响,因此对三维模型进行适当简化[8]。

2.2 动力头箱体有限元网格划分

动力头箱体作为典型的三维结构,选择三维实体单元 Solid186,在 MeshTool 对话框中选择 3 级精度,节点总数为 373 714 个,单元总数为 231 554 个,自由度数为 1 121 142 个。整体划分结果较为理想,网格划分如图 6 所示[9]。

图6 箱体网格划分Fig.6 Mesh division of box

2.3 施加载荷

对动力头的各种工作状态进行比较,最终选择满负荷工作状态进行分析。该工作状态中,产生的力通过轴传递给轴承座,由于轴承座与箱体固定,动力头箱体受反作用力。分别对动力头的 4 组输入轴和输出主轴进行受力分析。动力头的传动比为 4.76,变频电动机减速器的传动比为 58.23。

由于整个动力头受力状态较为复杂,在此对受力状态进行简化。动力头箱体受 4 组输入轴传递的转矩(以转矩形式加载于输入轴安装位),以及 4 组输入轴和 4 组变频电动机及减速器自身重力,动力头 4 组输入轴和输出主轴轴承安装孔为受力部位,各部位受力根据减速器输入端配置电动机功率、4 组减速器传动比和动力头传动比进行计算。

式中:T为转矩,N·m;P为电动机功率,kW;n为电动机转速,r/min。

针对 1 组变频电动机减速器,P=160 kW,n=1 485/58.23=25.5 r/min,动力头箱体 1 组输入轴转矩T1≈59 916.12 N·m。

在4 组变频电动机驱动下,根据动力头传动比,可以计算出输出主轴传递给箱体的转矩TZ=4T1×4.76=1 140 803 N·m。

根据设计参数可知,4 组输入轴重力F1=40 579 N,4 组变频电动机减速器重力F2=105 808 N,输出轴重力F3=189 358 N,4 组推力液压缸作用在动力头箱体上的拉力F=1.6×107N。具体加载位置如图 7所示。

图7 加载示意Fig.7 Loading sketch

2.4 分析结果及优化

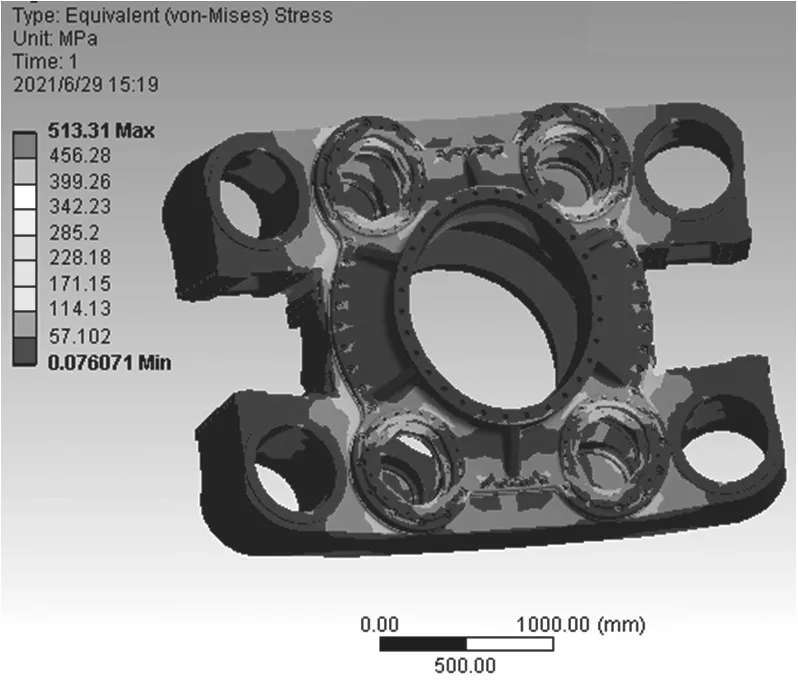

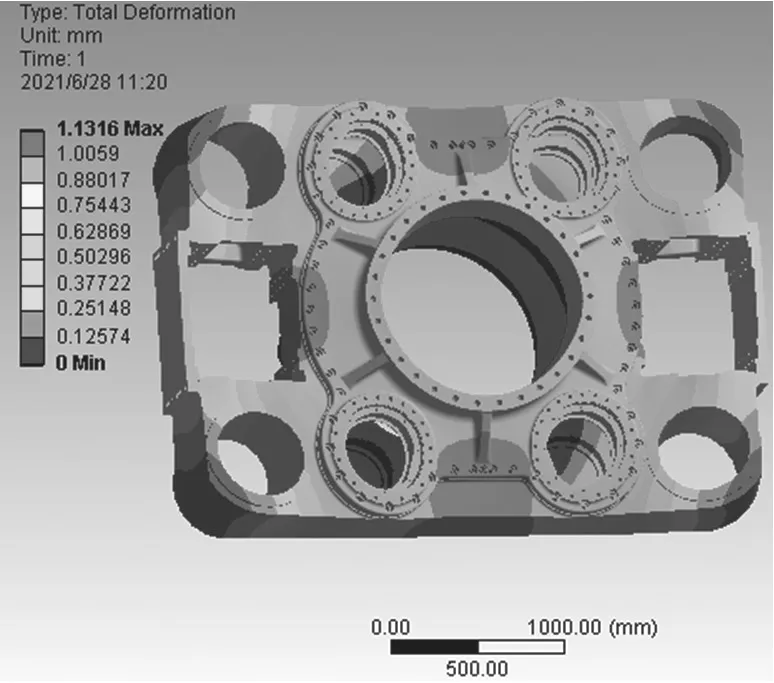

动力头箱体的等效应力和变形云图分别如图 8、9 所示。由图 8 可以看出,整个动力头箱体应力分布较为均匀,应力较大的位置位于下箱体与主推液压缸安装处,以及下箱体承载输入轴的端面及里面。此外,下箱体与主推液压缸的安装处还有局部应力集中的情况。产生这种情况的主要原因是 4 个主推液压缸安装处还存在 2 个方向的自由度,即绕y轴的旋转与沿z轴的位移。此处结构可看作悬臂梁,分析悬臂梁力学特点可知,悬臂梁的最大应力处为悬臂梁的支座端,与有限元分析结果一致。针对此处产生的应力较大情况,通过增加联接板使相邻的 2 个主推液压缸安装处相连接,从而限制其自由度。在同等载荷条件下,优化后的动力头箱体的等效应力和变形云图分别如图 10、11 所示。

图8 等效应力云图Fig.8 Equivalent stress contours

图9 变形云图Fig.9 Deformation contours

图10 优化后箱体等效应力云图Fig.10 Equivalent stress contours of optimized box

对比优化前后,箱体最大应力从 513 MPa 降低至 482 MPa,最大变形量从 2.597 mm 降低至 1.131 mm。可看出,优化后的箱体结构受力情况及变形得到显著改善。

由图 10 可知,忽略局部尖点应力集中,箱体的最大应力为 210 MPa。ZG30SiMn的屈服强度为 780 MPa,因此箱体强度安全系数S=780/210≈3.7。ZG30SiMn的许用安全系数 [S]=2.2~ 2.7,动力头箱体最大应力处的安全系数大于ZG30SiMn的许用安全系数,因此,在整个工作过程中,动力头箱体强度满足要求。

由图 11 可知,动力头箱体变形量最大的部位位于下箱体与主推液压缸的安装处,此处承受千米钻机的扩孔拉力,箱体最大变形为 1.131 mm,满足使用要求。

图11 优化后箱体变形云图Fig.11 Deformation contours of optimized box

3 箱体样机验证

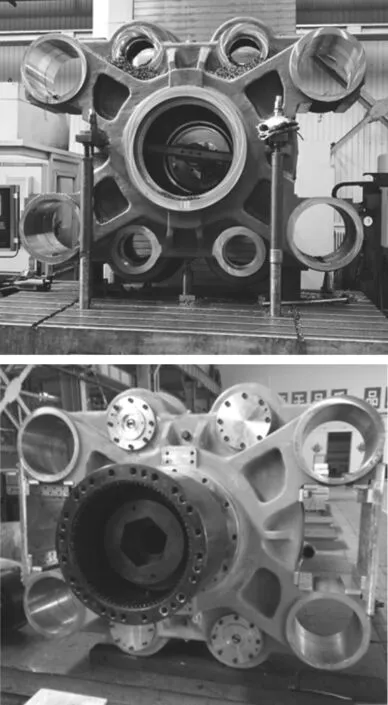

千米大直径反井钻机动力头箱体设计完成后,根据箱体结构的特点设计铸造模型和铸造工艺,进行了样机铸造,如图 12 所示,箱体样机尺寸符合设计要求,外形变形量小于3 mm,经检测,箱体铸造缺陷等级达到 2 级以上。

图12 动力头箱体样机Fig.12 Prototype of power head box

动力头装配完成后,安装在千米大直径智能化反井钻机上进行调试和测试,如图 13 所示。箱体油池温度平衡后达到 42 ℃,噪声为 63 dB。动力头各项性能指标正常[10]。

图13 反井钻机调试Fig.13 Run test of raise boring machine

4 结语

通过分析千米大直径反井钻机动力头的工况条件以及工作特点,进行了动力头的箱体结构设计,并利用三维建模及有限元分析等手段对其进行了结构分析。针对动力头在主推缸安装处产生的应力较大的现象,通过增加联接板使相邻的 2 个主推缸安装处进行连接,从而限制其自由度,改善了该处的受力情况。经空载试车,样机满足设计要求。下一步将进行工业性试验,以检验满负荷运行状态下动力头的工作情况。所作的设计研究工作,可为今后大型反井钻机动力头箱体研发提供借鉴。