基于AMESim的综采工作面远距离供液系统仿真分析

2021-09-22雷亚军杨建辉韩春福宁永威

雷亚军,杨建辉,韩春福,王 亮,宁永威

陕西陕煤曹家滩矿业有限公司 陕西榆林 719000

高压供液系统是煤矿井下综采工作面生产系统的重要组成部分,为工作面液压支架提供动力,保证液压支架能够正常拉移和支撑顶板。目前,国内外采煤工作面大多采用近距离供液方式,即将工作面乳化液泵站、泵箱、变压器等设备安装在距工作面切眼 50~ 200 m的顺槽内的设备列车上,随工作面回采设备列车不断向前拉移[1-2]。由于设备列车体积大,占用巷道空间多,且随工作面回采需频繁向前拉移,不仅影响工作面通风,且因设备列车所处的位置在工作面动压影响最剧烈区域,巷道变形破坏较快,巷道空间狭小,导致设备列车检修维护和拉移困难。

远距离供液方式是将供液系统的所有设备安装在工作面停采线以外的联络巷和采区车场内,对工作面液压支架进行远距离供液[3]。该方式不仅能够有效解决近距离供液存在的问题,同时可减少频繁拉移设备列车次数,降低工人劳动强度,提高设备安全系数。因此,远距离供液将逐渐成为煤矿井下采煤工作面供液的主要方式。但因远距离供液,特别是超远距离供液所铺设的液压管路长度大幅度增加,在供液过程中会出现沿程阻力大导致液压支架末端供液压力低,管路压力波动幅度大易造成损坏,供液压力传递时间长致使支架动作反应速度慢等问题。研究分析表明,影响远距离供液的主要因素有乳化液浓度 (质量分数)[4]、流量和用液量[5-6]。笔者以曹家滩 122108 工作面 6 000 m 超远距离供液为工程基础,通过建立仿真模型,对影响高压远距离供液的主要因素进行研究分析,为解决其存在的问题提供参考依据。

1 工程概况

曹家滩煤矿 122108 工作面为 12 采区第 2 个综合机械化放顶煤开采工作面,走向长度为 5 966 m,倾向长度为 280 m。工作面共安装 131 部 ZFY 21000/34/63D 型两柱掩护式放顶煤液压支架,上下端头各安装 3 部 ZYT21000/28/50D 型端头支架,工作面前部输送机型号为 SGZ1250/3200,后部输送机型号为 SGZ1400/4800。乳化泵、喷雾泵从主运顺槽移动设备列车分离,移至主运顺槽三联巷处布置,通过 3 趟高压输送管路,将高压乳化液、高压喷雾冷却水输送至工作面,形成超远距离供液系统。为保证系统工作的可靠性,泵站乳化泵型号为 EHP-5K400SP57.5FL,额定压力为 37.5 MPa,流量为 400 L/min,3 用 1 备。

2 供液系统基本工作原理及仿真模型建立

2.1 基本工作原理

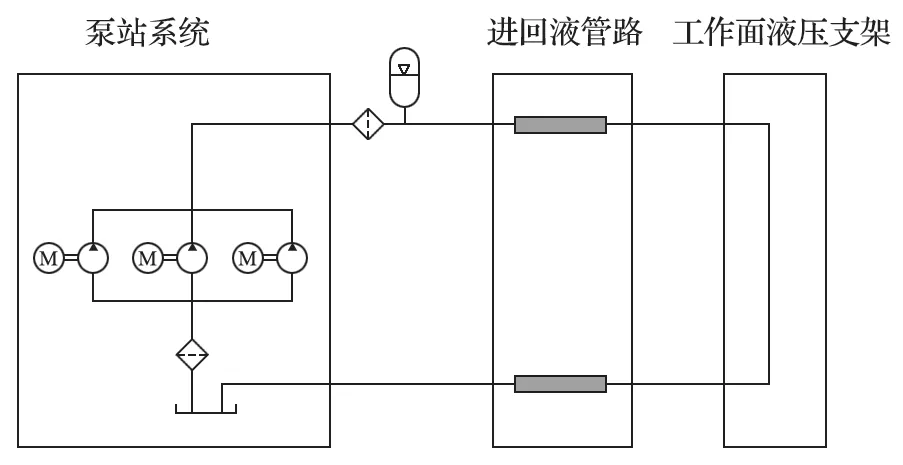

远距离供液系统工作原理如图 1 所示。供液系统工作时,泵站将电能转换成液压能输出高压乳化液[7],高压乳化液经连接泵站和液压支架的进液管进入液压支架缸体内。液压支架动作后,高压乳化液由液压支架缸体流出,通过回液管路返回泵箱。

图1 远距离供液系统工作原理Fig.1 Working principle of long-distance emulsion supply system

2.2 仿真模型建立

综采工作面生产期间根据需要开启 2~ 3 台泵站,在进行设备检修时开启 1 台泵站,采用液控换向阀控制液压支架的各个液压缸动作。根据实际生产中远距离供液液压系统管路的压力和流量,采用AMESim 软件[8]建立如图 2 所示的远距离高压供液系统仿真模型。由于蓄能器能够起到改善远距离管路供液性能的作用,在模型的供液管路终端安装蓄能器。

图2 远距离供液系统仿真模型Fig.2 Simulation model of long-distance emulsion supply system

供液系统在实际工作过程中,乳化液泵站的压力不是恒定不变,而是在一定范围内波动。在进行仿真试验时,根据泵站开启数量,将流量分别设置为400、800 和 1 200 L/min,并根据实际情况将线性信号和正弦信号融入模型,允许泵站压力在一定范围内波动。在本次仿真试验中,选用的供回液管路为内衬不锈钢合金的复合管,材质为 27SiMn。根据钢管的通径、材质等影响因素,选择分布参数子模型作为钢管的模型,该模型可以精确计算出供液管路的摩擦损失。同时,由于液体在管路中存在惯性和可压缩性,该模型还可以精确模拟实际工况下管路对供液系统的动态影响。仿真模型主要液压元器件的相关参数如表1 所列。

表1 仿真主要液压元器件参数Tab.1 Parameters of main hydraulic components for simulation

3 仿真计算及结果分析

3.1 仿真计算

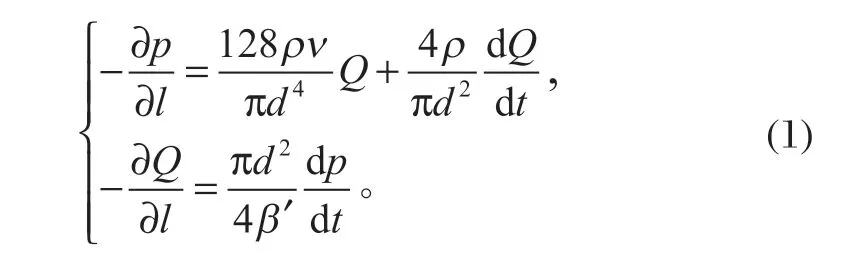

流体传输管道的动态参数模型是由多个集中参数的数学模型组合而成,每段集中参数的数学模型中流体压力与流量之间的关系为

式中:p为传输管路中各点的压力;l为每段集中参数数学模型中传输管路的长度;ρ为流体的密度;ν为流体的运动黏度;d为传输管道的内径;Q为传输管路中各点的流量;t为流体运动的时间;β′为传输管道综合弹性模量。

在实际的综采工作面液压系统传输中,供液管路的长度一般在几百米至几千米,式 (1) 无法真实地将供液管路的特性全部表达出来,其真实模型可以由多个集中参数模型串联组合而成,即

式中:p0、…、pn为各段集中参数数学模型中传输管路进出口的液体压力;Q0、…、Qn为各段集中参数数学模型中传输管路进出口的液体流量;Δl1、…、Δln为各段集中参数数学模型中传输管路的长度。

由式 (1) 和式 (2) 可知,液体在管路中的压力、流量等动态特性直接受供液管路的长度、乳化液浓度和密度,以及运动黏度影响。

3.2 仿真结果分析

为研究远距离供液系统供液压力波动与响应时间之间的动态特性,选取与之相关的乳化液浓度、流量和供液系统用液量 3 个影响因素进行仿真分析,并根据特性变化情况分别绘制出变化曲线进行研究分析。

3.2.1 乳化液浓度对供液系统压力波动变化的影响

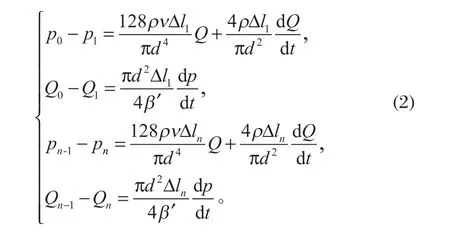

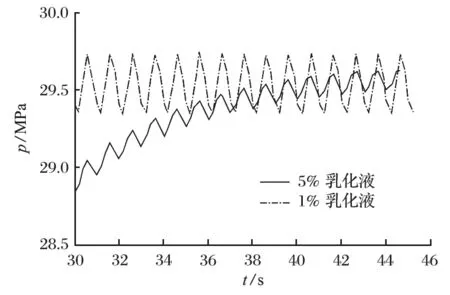

由于乳化液泵站卸载阀的作用,泵站和管道压力会在一定范围内发生波动。泵站压力通常设置为 28.0~31.5 MPa,选用的乳化液浓度分别为 1% 和5%,乳化液泵站压力与管道压力变化曲线如图 3 所示。当泵站压力处于稳定状态后,供液管道内乳化液压力变化曲线如图 4 所示。

图3 泵站及不同浓度的乳化液供液系统压力变化曲线Fig.3 Variation curve of pressure of pump station and emulsion supply system with various density

在开始供液时,供液管路需一定的时间进行充压。由图 3 可知,浓度为 1%的乳化液在管路中传输时充压用时较短,充压速度快。由图 4 可知,5% 浓度的乳化液比 1% 浓度的乳化液压力波动幅度小。

图4 不同浓度的乳化液供液系统压力变化曲线Fig.4 Variation curve of pressure of emulsion supply system with various density

3.2.2 乳化液流量对供液系统压力波动变化的影响

为分析泵站流量变化对供液系统压力波动的影响,分别对开启 1 台乳化液泵 (流量为 400 L/min) 和同时开启 2 台乳化液泵 (流量为 800 L/min)的情况进行仿真分析,得到如图 5 所示的供液压力变化曲线。由图 5 可知,泵站流量越大,远距离供液系统的压力变化越趋于稳定。

图5 不同流量下供液系统压力曲线Fig.5 Variation curve of pressure of emulsion supply system at various flow

3.2.3 乳化液使用量对供液系统压力波动的影响

为分析综采工作面液压支架乳化液用量对系统压力的影响,分别模拟操作 1 台液压支架和同时操作 3台液压支架对供液系统压力的影响情况,结果如图 6所示。由图 6 可知,供液系统的压力波动随着液压支架数量的减少而减小。

图6 不同用液量下供液系统压力曲线Fig.6 Variation curve of pressure of emulsion supply system at various consumption

3.2.4 乳化液浓度对供液系统响应的影响

工作面在进行拉移和升降液压支架操作时,管路中的大量乳化液通过液压支架控制阀进入支架液压缸内,由于受管路通径的制约,乳化液不能及时得到补充,从而导致管路压力会出现瞬时下降现象,经一段时间的补液后管路压力才会恢复到正常压力值,通常将管路补液达到正常压力值的时间称为响应时间。对浓度分别为 1% 和 5%的乳化液响应时间进行模拟,结果如图 7 所示。由图 7 可知,1% 浓度的乳化液在30 s 时管路压力从 29.5 MPa 瞬间下降至约 15.0 MPa,经过约 10 s 快速达到正常值;5% 浓度的乳化液在 30 s 时管路压力经过 5 s 下降到最低值 18.0 MPa,经过约 15 s 缓慢上升到正常值。综上分析可知,乳化液浓度越低,所需的响应时间越短,但管路压力降低的幅度越大。

图7 不同浓度下供液系统压力响应曲线Fig.7 Variation curve of pressure reponse of emulsion supply system at various density

3.2.5 不同流量对供液系统响应时间的影响

模拟开 1 台乳化液泵和同时开启 2 台乳化液泵供液系统响应时间的变化,得到如图 8 所示的不同流量下供液系统压力响应曲线。由图 8 可知,流量越大,系统响应时间越短,压力降低幅度越小。

图8 不同流量下供液系统压力响应曲线Fig.8 Variation curve of pressure reponse of emulsion supply system at various flow

3.2.6 不同用液量对供液系统响应的影响

分别模拟操作 1 台液压支架和同时操作 3 台液压支架时的用液量对供液系统压力响应的影响情况,结果如图 9 所示。由图 9 可知,工作面用液量越少,供液系统压力响应时间越短。

图9 不同用液量下供液系统压力响应曲线Fig.9 Variation curve of pressure response of emulsion supply system at various consumption

4 结语

通过仿真试验,研究分析了乳化液浓度、工作面液压支架动作时的用液量及泵站流量变化对远距离供液系统动态特性的影响,结果表明:

(1) 提高乳化液浓度能够减小供液系统压力波动幅度,有利于保持供液系统稳定。到考虑到经济效果,122108 工作面正常生产期间选取乳化液浓度为3%~ 5%。

(2) 泵站流量越大,供液系统压力波动越小,且系统响应时间越短,压力降低幅度越小。考虑到经济实用效果,工作面正常生产期间同时开启乳化液泵站数量控制在 2 台。

(3) 同时用液量越少,越有利于远距离供液系统的稳定。在工作面生产期间,尽量减少同时操作液压支架的数量。