隧道穿越活动断裂带液压破碎锤开挖施工技术

2021-09-17魏振伟王建兴

魏振伟 王建兴

(中铁二十五局集团第一工程有限公司 广东广州 510405)

1 前言

在国外的工程建设中,采用矿山法施工的隧道遇到硬岩采用机械臂凿岩台车进行钻孔爆破,再采用全断面开挖工法施工;如遇不良地质及软弱围岩,一般进行高成本的周边超前预注浆+玻璃纤维锚杆进行全断面加固,再进行全断面开挖。

我国隧道施工比较注重成本和工效,国外应用在硬岩全断面开挖的机械设备,在我国也已经开始应用,而不良地质围岩大型设备高投入工法虽然效果良好但还是很难被接受。

国内隧道施工中遇到不良地质围岩,开挖工法上多采用临时仰拱、双侧壁、CRD等小断面开挖法,在如何进行开挖方面也只提及采用机械+人工或光面爆破,没有在机械开挖方面给予更详细、更具体的建议。

目前隧道应用机械臂凿岩台车打孔爆破施工的应用和文献很多,而利用铣挖机和液压冲击破碎锤在隧道施工中虽有应用,但相关文献却很少,说明这两种机械设备在隧道应用上还没有成熟。

2 工程概况

成兰铁路红桥关隧道位于四川省阿坝州松潘县岷江河谷右岸,具有“四极三高五复杂”的典型特征,隧道全长3 197.77 m,最大埋深约410 m,属高中山剥蚀地貌。岷江位于线路右侧,岷江河谷深切,两侧横向沟谷发育,地形起伏较大,地面高程2 950~3 510 m。在穿越岷江活动断裂带时,埋深39~187 m,围岩松散、破碎、软硬不均。现场采用光面爆破开挖,爆破后对遗留岩体造成损伤,洞身周边塑性区加大,超挖大部分在50 cm以上,造成开挖轮廓线不平顺,引起应力集中,导致局部掉块或坍塌,喷射混凝土超方严重,时间越久,围岩变形越大,施工风险极高。如不采用爆破开挖,在断层角砾夹炭质板岩、砂岩的不良地质中,岩石单轴抗压平均强度一般在1.95~27 MPa范围内,介于软石和次坚石之间,软硬不均,挖掘机难有作为;隧道地表又有很多木质结构藏式建筑,因爆破振动对藏民房屋造成扰动,致使房屋和地面开裂,对社会造成不良影响。

3 对策研究

隧道开挖采用三台阶预留核心土法光面爆破开挖,根据现场情况,对造成围岩变形、超挖、振动等问题从内因和外因上进行综合分析。内部原因主要是有复杂的构造应力环境条件、软弱破坏的地层岩性、地下水的软化效应、不利的结构面条件等因素。

外部因素上,隧道开挖前,岩体处于三向受力的高地应力环境,为稳定平衡状态。隧道开挖以后,岩体原有天然应力状态遭到破坏,引起围岩应力状态重新分布,一部分地应力以变形能的形式释放,另一部分则向围岩深部转移,发生应力重分布和局部区域应力集中,并不断调整以达到与当前环境相适应的新平衡状态。开挖卸荷导致洞壁围压急剧降低,切向应力增大而径向应力减小,引起应力集中,并在洞壁上达到极限值。当应力水平超过岩体屈服强度和流变下限阈值时,引起围岩塑性和粘性流动,产生随时间而增长的变形,随着变形不断增加而围岩进入粘塑性应变软化阶段,长期强度值降低,又进一步加剧了隧道变形[1]。因此,工程扰动力为主要外部因素。

内因很难改变,需从外因入手。外因除人为管理因素,主要包含爆破扰动和机械设备扰动。

目前隧道施工采用爆破方式开挖,爆破会造成围岩损伤而增大围岩变形,即便是目前最为先进的聚能光面水压爆破技术也不能完全解决围岩扰动破坏和地表建筑开裂问题,只能从机械破碎围岩的方法进行研究,以减少超挖、减小围岩变形。

4 机械设备选择

经过机械设备方面专家介绍和以往机械凿岩施工经验,初选两种设备,一种为铣挖机,利用挖掘机配横向铣挖机头;另一种为履带式液压单头岩石破碎锤,利用挖掘机配破碎锤头,选择的直锤头比三角锤略长、缸体略小、视线好,不易触碰到钢拱架。

(1)铣挖机

在试用铣挖机头过程中,遇到强度较高的砂岩、板岩发生铣不动情况,切削鼓会向上飘,向上铣用不上力,速度缓慢。上台阶铣岩时,因挖机臂长限制,需挖除更多的核心土才能伸展到掌子面,造成掌子面不稳。

(2)履带式液压单头岩石破碎锤

因破碎锤应用较广泛,在松潘县租赁1台CAT320挖机配140锤头,45 000元/月,在隧道内试用。

破碎锤可对强度较高的砂岩、板岩沿节理面快速凿碎,在隧道内操作方便,开挖比较顺利。

铣挖机振动小、噪声低,对围岩扰动小,铣下的物质粒径小且均匀,方便装运[2],但循环时间长,且遇到强度较高岩层出现铣不动情况。而破碎锤没有这方面问题,且破碎头长度(2.4 m)大于铣挖头(1.2 m),不需挖除太多核心土。经过研究比选,选定液压冲击破碎锤为机械凿岩设备。

5 施工工艺

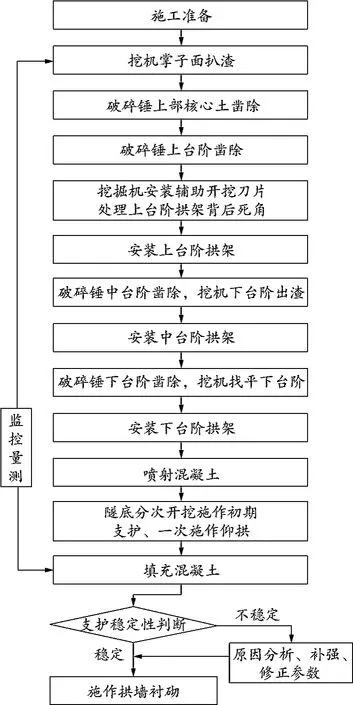

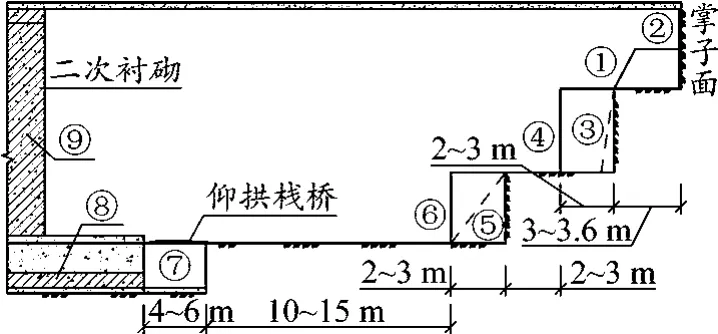

由于隧道洞内空间较小,挖掘机及破碎锤受转弯半径和大臂伸展限制,上台阶拱脚及轮廓线外侧等范围难以触及,现场采用减小核心土高度和宽度的方法来满足设备使用条件。经研究,选择适合机械开挖的《隧道微三台阶上部核心土施工工法》[3]作为开挖方法。施工工艺流程如图1所示。

图1 履带式液压单头岩石破碎锤施工工艺流程

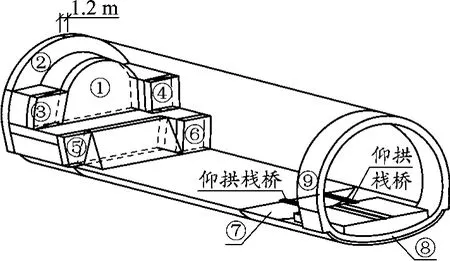

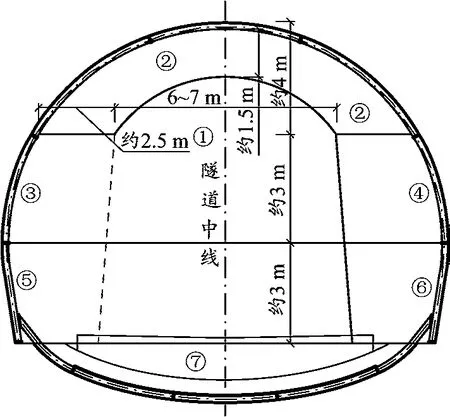

(1)施工工序图

履带式液压单头岩石破碎锤开挖施工工序透视图如图2所示,施工工序横断面如图3所示,施工工序纵断面如图4所示。

图2 施工工序透视图

图3 施工工序横断面

图4 施工工序纵断面

(2)施工步骤说明

第一步:挖掘机对掌子面进行扒渣,剥除喷射混凝土回弹料及松散岩土,露出原岩面后填筑中台阶平台,作为破碎锤工作平台。

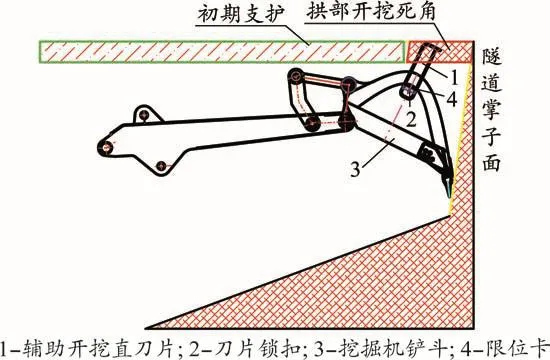

第二步:破碎锤于中台阶平台上对上台阶核心土①部位凿除(见图2),进而对上台阶②部位进行凿岩作业;中台阶③、④部位凿除小部分岩体,预留拱架安装处的岩柱。因破碎锤无法凿除上台阶拱架背后的死角,该部位围岩利用挖掘机辅助开挖刀片进行处理,局部人工修整。同时,利用装载机将钢架运至上台阶核心土之上,进行拱架安装,如图5~图7所示。

图5 破碎锤上台阶凿岩

图6 隧道上台阶辅助开挖刀片开挖死角

图7 上台阶钢架安装

第三步:破碎锤凿除中台阶③、④部位岩体,一侧与上台阶核心土平齐,一侧预留2~3 m岩柱,同时安装中台阶拱架,同步挖掘机在下台阶出渣。

第四步:下台阶出渣完毕后,破碎锤凿除下台阶⑤、⑥部位岩体,一侧与中台阶平齐,一侧预留2~3 m岩柱,同时安装下台阶拱架。因下台阶出渣量少,可将渣扒平作为机械设备通道。微三台阶开挖完成效果如图8所示。

图8 微三台阶开挖完成效果

第五步:隧底开挖。破碎锤在进行仰拱开挖时,可较好地控制超挖,使拱脚的弧形岩体得以保留。由于未对拱脚弧形围岩造成破坏,围岩结构受力更好[4]。隧底初期支护封闭成环后至掌子面的距离为20~30 m。每循环开挖长度5.4 m(拱架间距0.6 m,开挖过程中如围岩变形加大,可减少至3 m/循环),完成2个隧底开挖、支护循环后,一次施作仰拱衬砌10.4~11.9 m(根据衬砌台车长度,与拱墙衬砌施作长度相同,保证施工缝对齐)。

6 效果验证

(1)工序时间对比

在爆破开挖过程中,每循环时间在922~1 000 min范围,平均950.4 min。

在采用履带式液压单头岩石破碎锤开挖施工工艺之后,每循环时间为895~964 min,平均929.2 min。

虽然时间上相差不多,但破碎锤凿岩可减少对洞周围岩的扰动及扰动深度,在一定程度上延长了围岩失稳破坏时间,为安全立架作业争取了更多时间。上台阶在围岩失稳前已完成拱架安装,中台阶可直接将拱架接腿落实,减少上台阶拱脚悬空时间。

(2)沉降观测对比

在爆破开挖过程中,沉降观测数据基本在251~369 mm范围,平均310 mm。

在采用履带式液压单头岩石破碎锤开挖施工工艺之后,沉降观测数据基本在13~28 mm范围,平均15.5 mm。

(3)超挖对比

在爆破开挖过程中,超挖基本在25~70 mm范围,平均47.5 mm。

在采用履带式液压单头岩石破碎锤开挖施工工艺之后,超挖基本在10~30 mm范围,平均20 mm。

7 结束语

通过在红桥关隧道穿越岷江活动断裂带施工应用履带式液压破碎锤开挖,得出以下几点结论:

(1)创造了良好效益

①减少围岩变形,并确定出最佳预留变形量。根据监控量测信息分析,在使用液压破碎锤开挖施工工艺后,沉降观测数据基本在13~28 mm(沉降数据大于收敛数据)。为保证初支不侵限,取观测数据28 mm为基准值(均取最大值),取初支平整度3 cm、钢拱架加工误差2 cm及安装偏差5 cm、测量误差2 cm,衬砌台车加宽5 cm,合计为19.8 cm,按20 cm确定开挖预留变形量。

②减少了超挖,进而减少了喷射混凝土的时间和工程量,降低了成本、加快了施工进度。

③提高了围岩裸露面的圆顺程度,减小了围岩失稳和掉块风险。初支完成后,围岩应力均匀传递,保证整个初期支护体系的稳定性。

④因对地表建筑物扰动减小,创建了良好的外围施工环境。

(2)存在的问题

①破碎锤在隧道开挖作业时仍需挖机配合,机械本身功能单一。

②遇到弱风化孤石仍需进行松动爆破。

③上台阶凿岩作业极易触碰到拱架,对司机操作技术和带班人员水平要求高。

从总体效果看,隧道穿越活动断裂带采用液压破碎锤开挖工艺具有一定的推广价值。