大跨度薄壁U型梁梁上运梁安全性分析

2021-09-17王福兴

王福兴 王 飞

(1.中铁十九局集团有限公司 河南郑州 450001;2.宁波工程学院浙江省土木工程工业化建造工程技术研究中心 浙江宁波 315000)

1 引言

随着城市轨道交通的发展,U型梁在高架线路中的应用越来越广泛[1]。U型梁具有建筑高度低、降噪效果好、外形优美等特点[2]。伴随着桥梁工业化的快速推广,U型梁也逐渐向大跨径发展,越来越多的U型梁通过工厂化集中预制,采用梁上运梁的施工方案进行架设[3]。该方案能大大缩短工期,提高施工效率,尤其在既有道路旁修建高架具有特殊优势,能够最大程度地减小对既有交通的影响。

由于U型梁属于开口薄壁构件,标准跨径的加大,更对其抗弯、抗裂性能提出了更高的要求[4-5]。目前,相关学者主要通过理论及试验分析U型梁在运营荷载下的受力性能,但对大跨径U型梁在运架施工过程中的安全性研究较少[6-8]。

本文结合宁波机场快速路南延工程,通过理论计算及现场试验,对该工程项目梁上运梁过程中底部承压U型梁的安全性进行分析,确保运架施工安全。

2 工程概况

宁波机场快速路南延(鄞州大道-岳林东路)工程位于海曙区、鄞州区和奉化区,北起海曙区鄞州大道,南至奉化区岳林东路,全长约18.8 km。主线采用双层高架结构,为了降低双层高架的建设高度,上部城市快速路采用小箱梁,下部轨道交通采用U型梁,工程建设效果如图1所示。为了提高桥梁建设速度,保证施工质量,同时减小对既有交通的影响,U型梁采用集中预制方案,共计538片,其中最大标准跨径为35 m,属于目前国内工程应用中的最大跨径,所有预制U型梁均采用陆地运输到指定标段进行架设。

U型梁端部横断面如图2所示,横向最大宽度为5.1 m,跨中梁高1.875 m,跨中梁底板厚度仅为27 cm。为了提高开口薄壁U型梁的承载能力,35 m U型梁采用C60纤维混凝土,底板设有64根纵向先张预应力钢绞线S,腹板设有2束后张预应力弯起束N1,以及在底板设有4束后张直线束N2。钢绞线均选用标准强度为1 860 MPa、直径为15.2 mm的高强度低松弛钢绞线,其弹性模量为1.95×105MPa。

为了提高施工效率,U型梁先张预应力采用“长线法”,即在一个台座上同时对两片梁进行“串联式”施工,待混凝土龄期达到7 d后,进行先张预应力放张,张拉控制应力为1 339 MPa,随后将梁体移至存梁区。

U型梁后张预应力采用预应力智能同步张拉系统,将梁体预应力束两端同时张拉,并通过无线信号传输,控制两端的张拉力及位移值,以实现“应力应变双控”目标。后张预应力张拉时,首先张拉腹板弯起束N1,张拉控制应力为1 395 MPa,再张拉后张底板直线束N2,张拉控制应力为1 339 MPa。

U型梁预制完成后通过陆地运输到指定标段进行架设。架设过程采用梁上运梁施工方案,如图3所示。即通过一台运梁平车沿两片承压梁纵向中心线上铺设的轨道,将U型梁运送到架设位置。运梁车总长为35.318 m,总重量约58 t,单侧前后共两个轮组,每个轮组共有8个车轮。被驮运35 m U型梁重量约为220 t。由于35 m U型梁跨径长、自重大、底板薄,梁上运梁过程中,底部承压梁承载能力是否满足要求,需要进一步研究。

3 数值模拟分析

采用Midas/civil建立35 m U型梁梁单元模型,如图4所示。全梁共53个节点,52个单元。材料选取C60混凝土、1860钢绞线。预应力束通过软件内置的钢束形状生成器生成,并输入相关参数自动计算各项预应力损失值。U型梁支座位置一端约束X、Y、Z三个方向的位移及X、Z方向的转角,另一端约束Y、Z两个方向的位移及X、Z方向的转角。

根据计算结果,在自重和预应力作用下,U型梁整体处于受压状态,其中跨中截面梁顶压应力为7.5 MPa,梁底压应力约为9 MPa。

为了计算U型梁在运输过程中底部35 m承压U型梁的受力情况,通过移动荷载,将运输的U型梁和运梁车的重量等效为运梁车轴载施加至理论模型。

4 梁上运梁试验测试

4.1 测点布设

在U型梁混凝土浇筑前,分别在各控制截面埋设振弦式混凝土应变计。U型梁控制截面及测点布设如图5所示,其中1-1、5-5为U型梁端部截面渐变处,2-2、4-4为U型梁1/4断面处,3-3为 U型梁跨中截面。

4.2 试验方案

根据梁上运梁施工方案,将运梁平车在行进过程中对底部承压梁可能造成的不利荷载位置作为待测试工况。在各不利工况下,通过在35 m U型梁内部埋设的混凝土应变传感器,并通过计算公式(1)将测得的混凝土应变数据换算为混凝土应力变化值。从而得到底部35 m承压U型梁的应力变化情况,并判断各工况下梁体的应力反应。

式中:σ为换算出的应力值;Ec为混凝土弹性模量;ε0为初始状态的应变测量值;εi为 i状态时的应变测量值;T0为初始状态温度测量值;Ti为i状态时的温度测量值。现场施工情况如图6所示。

试验测试过程共测试四个运梁工况,如图7所示,分别为:

(1)工况一:运梁平车前轮组前半部分刚好移动到承压梁跨中位置;

(2)工况二:运梁平车前轮组中部恰好移动到承压梁跨中位置;

(3)工况三:运梁平车前轮组后半部分前轮移动到承压梁跨中位置;

(4)工况四:运梁平车前轮组后半部分刚好移动到承压梁跨中位置。

4.3 试验结果

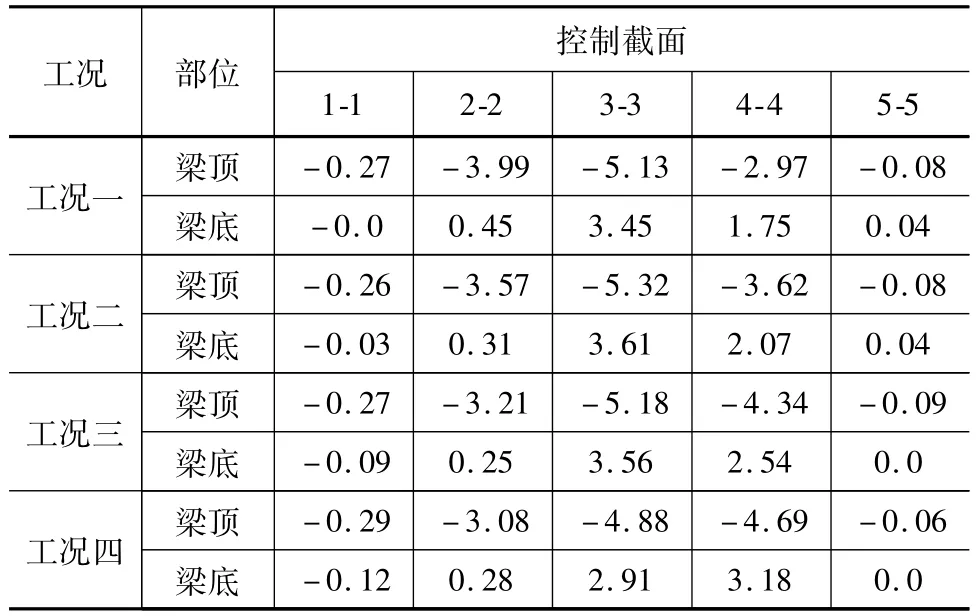

采集各工况下承压U型梁的应变数据,并利用式(1)进行混凝土应力增量计算,各不利工况下试验数据如表1所示。

表1 各不利工况下承压U型梁应力测试结果 MPa

根据表1绘制各不利工况下U型梁顶、底板混凝土平均纵向应力变化曲线,如图8所示。由图8可知,最大梁底拉应力变化出现在工况二跨中截面,为3.61 MPa。前三个工况中,跨中3-3截面梁底最大拉应力基本接近。

最大梁顶压应力变化同样出现在工况二跨中截面,为-5.32 MPa。前三个工况,承压U型梁呈现跨中截面应力变化较大,远离跨中处应力变化较小的规律,并且各截面应力变化值相对跨中不完全对称。在工况四中,4-4截面应力变化超过了跨中截面,但总体变化值比工况二要小。

5 结论

根据U型梁理论分析及试验测试结果,可得出以下结论:

(1)承压U型梁在梁上运梁施工荷载作用下,最不利工况为工况二,即运梁平车前轮组中部移动到承压梁跨中位置。

(2)在自重和预应力作用下,跨中截面梁底存在9 MPa左右的预压应力,根据实测结果,最不利运梁工况下,跨中截面梁底仅产生了3.61 MPa的拉应力,因此,梁上运梁施工方案承压U型梁底板纵向受力满足要求。

(3)在自重和预应力作用下,跨中截面梁顶压应力为7.5 MPa,根据实测结果,最大梁顶压应力变化为5.32 MPa。因此,梁上运梁施工方案承压U型梁梁顶纵向受力满足要求。

(4)采用单车跨双幅U型梁梁上运梁施工方案,具有可靠性好、施工效率高等特点;同时运梁设备及轴载布置设计合理,施工荷载较小,有效降低了施工风险。