川藏铁路隧道出渣设备电动化技术研究

2021-09-17任彦丽

任彦丽

(中铁长安重工有限公司 陕西西安 710032)

1 引言

川藏铁路雅安至林芝段全线隧道占线路总长的84%,有多条长且埋深大的隧道,大多海拔超过3 000 m。除少数隧道采用隧洞掘进机(TBM)施工外,多采用钻爆法施工。为有效提升作业工效和安全系数,川藏铁路隧道施工推行大规模机械化作业,更多的燃油设备进入隧道。川藏铁路隧道海拔高,空气稀薄,氧气含量低,柴油设备燃烧不充分会产生更多毒害气体,污染施工环境,威胁施工人员身体健康,破坏当地生态环境。造成施工人员身体机能下降,作业效率低;设备功率低,油耗高,施工成本增加[1]。

2 高原隧道钻爆法施工配套燃油机械危害

隧道钻爆法施工出渣作业在整个隧道作业循环中所占时间为40% ~60%,所用设备占燃油设备的70%~80%。通常一个掌子面配挖掘机1台、装载机2台、自卸车5台,根据工作量和运距的增加,台数还会增加[2-4]。隧道里大量的粉尘,对燃油设备发动机进气系统、散热系统部件加速磨损,积尘使整个通风系统设备发热、磨损风机外露零部件等,造成通风系统不能正常工作,设备寿命缩短;通风系统投资增大,运维费用高,空气净化不理想[5-7]。

目前高原隧道钻爆法施工装运渣设备的研究,主要集中在高原高寒环境对设备性能的影响及选型配套、柴油机及系统改造升级等方面。吴秋军[8]等采用现场试验及测试的方法,总结提出高海拔人体缺氧危险等级、人员及装备效率降低系数。王帅帅[9]等以运输类施工机械为研究对象,分析高海拔低氧环境对施工机械动力性能的影响,指出海拔越高,机械动力性能越差,能源消耗也越大。高菊茹[10]等以国道317线雀儿山特长隧道为依托,从隧道内施工通风、制氧供氧及内燃机械有害气体减排技术进行研究,提出装载机和自卸车是有害气体的主要来源,可将两者改为电力驱动。陶伟明[11]等通过常见的隧道施工工序和机械设备分类,将铁路隧道机械化配套分为3类,川藏铁路采用Ⅰ型配套,装运渣作业工序采用挖掘机、装载机、自卸车,并提出针对高海拔、高寒缺氧等情况对非增压型柴油机的影响。关于高海拔隧道施工对人员、设备、供氧的影响已有大量研究成果,但专门针对高原高寒隧道施工用数量庞大、污染高、直接影响隧道施工效率的出渣作业设备,还没有真正成熟有效的解决方案。

3 隧道出渣设备电动化的必要性

(1)环保要求

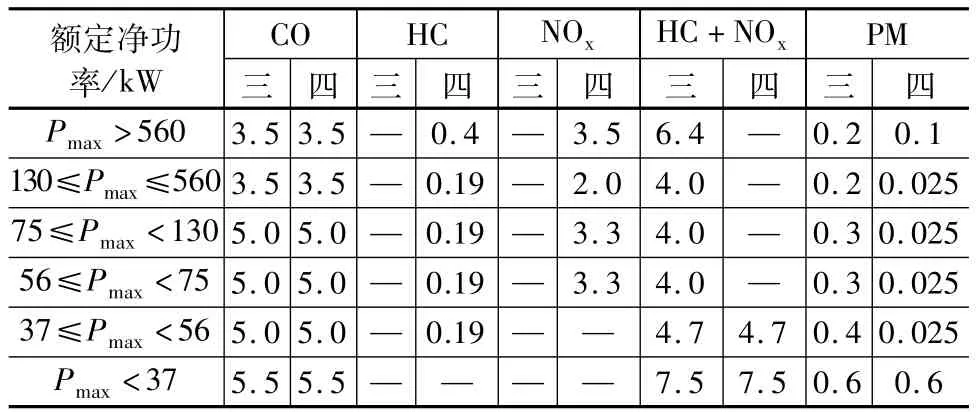

非道路移动机械国家三阶段排放标准已实施,四阶段排放标准将于2022年12月1日起实施,见表 1[12]。

表1 非道路移动机械用柴油机污染物排放限值 g/kW·h

由表1数据可知,非道路移动机械从国家三阶段排放标准升级到四阶段排放标准,对一氧化碳、氮氧化合物、碳氢化合物、颗粒物排放,有了更加严格的规定。如今道路车排放标准已达国六,污染减少,尤其显现数量庞大、污染严重的非道路车包含施工用机械设备排放不容乐观,工信部已出台政策和要求,大力推进工程机械电动化发展。

川藏铁路建设应积极响应国家十四五规划对新能源设备的关注,促进隧道施工电动化设备符合国家环保要求及行业发展趋势,实现人性化施工,减轻大气污染,节约能源,带来施工方法重大革新,助力我国2030年“碳达峰”、2060年“碳中和”顺利实现。

(2)行业发展

电动设备相比燃油设备,具有零排放、性能优越、节能高效的显著优势。目前世界及我国多个地区及城市已明确规定城市建设要使用零排放无污染的电动工程机械,多个国内外厂家都已开展电动设备的研究。电动设备很快成为一、二线城市与高污染地区的施工标配。

(3)川藏铁路隧道施工出渣需要

高原高寒地区施工一般多选用增压型柴油机,但仍避免不了排放高、噪声大、效率降低、成本增加等问题。因此,研究适合川藏铁路隧道出渣的零排放、无污染、低噪声、绿色环保、节能高效的装备,对改善隧道空气污染、保证人员健康、提高作业效率具有重要意义。

4 隧道出渣设备电动化技术方案

4.1 总体方案

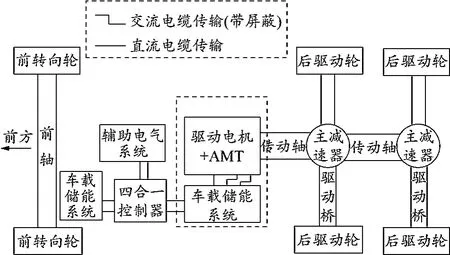

针对川藏隧道高海拔、高地应力、高低温等极端条件,结合施工特点、工序要求,并借鉴以往高原隧道施工经验,进行典型工况采集,对设备适应性、安全可靠性、技术先进性、经济优越性等方面进行研究,实现最优动力总成及最佳整车性能。根据出渣作业要求,在了解隧道施工工法的基础上,以隧道爆破进尺、开挖断面大小、装渣量、装渣时间、运距、速度、卸渣时间、通过性、运行允许温度为依据,确定纯电动挖掘机、纯电动装载机、纯电动自卸车整车性能参数。其中整机外形尺寸、铲斗容积、功率大小、续航时间为重点参数,见图1~图3。

图1 电动挖掘机技术方案

图2 电动装载机技术方案

图3 电动自卸车技术方案

4.2 关键技术

(1)电机及电机控制器选型

根据设备作业所需扭矩,测算电机功率、转速,同时考虑储备系数,进行电机选型。保证电机输出特性与施工需求相匹配,电机驱动器和整车控制器的通信交互及控制准确,电机功率、扭矩得到最大发挥和利用。尤其是川藏铁路地处高原,空气稀薄,热传导效果差,隧道出渣工况恶劣,道路崎岖、重载、坡陡、冲击大,对电机及电机控制器的稳定、可靠及散热性能提出更高要求;宜采用多相电机,具备跛行回驻地能力,以免单向电机出问题造成设备趴窝。

(2)锂电池选型、电量确定及布置

电池选型:选择安全可靠、能量密度大、性能稳定、适用性强的磷酸铁锂动力电池,研究空间布置、外型尺寸、抗振动性能、低温启动、高温散热、高低压供配电技术。

电池电量:根据出渣工序作业时间及所选电机、温控、制氧、照明等系统的功率,确定电池电量。结合挖掘机、装载机、自卸车各自特点,根据实际工况及电池有关标准,考虑最少留存电量,避免影响电池性能,保证人员设备能够安全返回驻地。电量应根据实际需要合理确定,过小,续航力差,影响出渣作业效率;过大,整机不好布置,且成本过高,经济性差。

电池布置:工程机械电量一般配置在280 kW·h以上,以目前磷酸铁锂的能量密度匹配电池体积较大,布置较困难。首先要考虑整机外形尺寸,在隧道内要具有良好的通过性及作业能力:电池布置不应影响驾驶员视线,以免造成安全事故;考虑电池连接框架的强度及电池散热,安全使用。

(3)整车温控系统设计

包括空调制冷系统、采暖系统、电机冷却系统和电池温度控制系统的计算匹配,保证人员和设备正常工作。温度过高或过低,首先影响驾驶人员身体健康,造成施工隐患;其次电池适宜的工作温度在20℃左右,温度过高过低会造成电池充放电性能变差,甚至充不了电,不能为整车提供正常工作所需电流;会导致电机限扭矩、液压系统不能正常工作等问题。

(4)其他关键技术

安全、舒适、节能:整车配置电池自动灭火、制氧、灯光、冷暖空调、防紫外线、高清摄像头倒车影像、瓦斯报警等设备。驾驶室防翻滚ROPS防落物FOPS设计,针对岩爆增加防护网。

整车控制系统:作为整机核心,全方位与所有元器件进行通信监控,重点是对各系统控制策略的制定,更好地实现安全制动与能量回收,保证整车施工安全、设备续航能力及使用寿命。

充电技术:作为整机外围重要设备,合理选择充电装置的功率及充电电流很重要,决定了电池充电时间的长短;充电装置的位置应结合施工实际需要,合理规划,以保证使用方便、充电效率高,避免因位置及充电参数不合适,影响出渣作业速度。电动装载机、电动自卸车移动灵活,可考虑将充电装置放在洞口,避免占用隧道内本就拥挤的空间;电动挖掘机移动缓慢、不灵活,如果也到洞口充电,不仅浪费时间,还会影响其他工序作业,因此每间隔一定距离设定1个充电位,随着隧道施工深入,充电装置随之跟进。电动设备考虑错峰充电更为经济。

4.3 后续需持续关注的问题

(1)电池成本高,占整车的一半,甚至数倍于同等性能燃油设备的价格,需研究更适合工程机械用磷酸铁锂电池、如何降低电池成本、无害化回收等技术。

(2)基于网络、5G技术的远程监控及无人驾驶技术研究,考虑在岩爆、瓦斯、突涌水等危险地区实现远程监控和无人驾驶提供可能,进一步推动智慧施工。

5 工程应用

电动出渣设备在康定2号隧道2号斜井应用现场见图4。

图4 电动出渣设备在康定2号隧道2号斜井应用

电动出渣成套设备已在多个高原隧道中应用,经历了高海拔山区、寒冬冰雪、-15℃、野外临建、隧道出渣等恶劣工况。对采集的数据综合整理分析如下:

(1)整机效能

系统效能可达95%以上,工作效率高。

(2)能耗及充电时间

电动挖机能耗为63.65 kWh/h,电动装机能耗为40.33 kWh/h,自卸车能耗为3.42 kWh/km;平均充电时间1~1.5 h。

(3)隧道空气质量及噪声

无有毒、有害气体排放,整机噪声平均下降10~15 dB。

(4)经济性

用电比燃油成本降低50% ~60%,且维修保养成本低,不需更换空滤、机滤、柴滤等,维修保养费用几乎为零,设备全生命周期节约成本可观。

6 结论

随着高速铁路、公路的发展,川藏铁路建设之后还有滇藏、新藏等多个重大建设工程。项目多处于高寒缺氧地区,使用纯电动出渣设备可有效解决燃油设备对隧道污染的问题,节能高效,具有很好的推广价值。随着科技的进步,工程机械电动化正迎来快速发展,据全国土方机械委员会数据显示,2030年前后工程机械电动化率将超过20%,成本大幅下降。借助隧道出渣设备电动化技术研究抛砖引玉,本文所述希望能够作为工程机械电动化的研发参考,也可作为用户初步选型的依据。