圆柱体滋棒表面缺陷自动检测

2021-09-16程建民

程建民

[摘 要]介绍圆柱体滋棒表面缺陷检测装置,阐述检测双回转机构及侧开孔分选盘设计结构,并与设备的上料台、光学检测装置和分选装置相互配合,自动完成圆柱体棒料的排列、缺陷检测和分类过程。

[关键词]圆柱体;表面缺陷;光学检测

[中图分类号]TG441.7 [文献标志码]A [文章编号]2095–6487(2021)07–00–03

Automatic Detection of Cylinder Surface Defects

Cheng Jian-min

[Abstract]This paper introduces the cylinder surface defect detection device, describes in detail the design structure of the detection double rotary mechanism and the side opening sorting plate, and cooperates with the feeding table, optical detection device and sorting device of the equipment to automatically complete the cylinder bar arrangement, defect detection and classification process.

[Keywords]cylinder; Surface defects; Optical detection

1 概述

目前,圓柱体磁棒的表面缺陷检测主要采用人工方式,效率低、劳动强度大,检测结果存在产品质量一致性差、检测效率低以及对有缺陷圆柱体磁棒的漏检和误检等问题,市场还没有成熟的自动化检测设备。针对此问题开发出可用于不同直径和长度的磁性圆柱体表面缺陷自动检测设备,该设备针对人工目视检测的种种不足,提出了基于机器视觉的圆柱体磁棒表面缺陷在线检测方法,实现了较高速全自动圆柱体滋棒表面缺陷检测,可替代人工,并使检测效率大幅提升,适合生产磁性材料的中小企业规模化检测。主要技术指标如下。

(1)检测尺寸。直径3~8 mm,长度10~35 mm。

(2)检测效率。大于80个/min。

(3)检测缺陷种类。缺角、黑皮和隐裂。

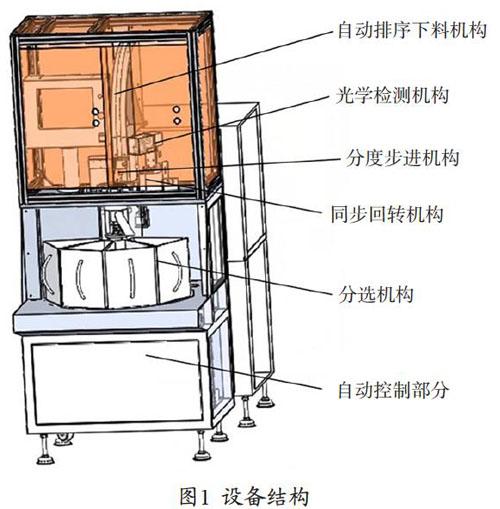

2 设备结构

设备主要由自动排序下料机构、分度步进机构、同步回转机构、光学检测机构、分选机构及自动控制部分组成,如图1所示。

工艺流程:圆柱体磁棒通过振动台自动排序到达指定下料管位置后依次放入分度转盘中,分度步进机构依次步进,到达检测工位后,同步回转机构将磁棒上下顶住并旋转一周,检测相机拍摄圆柱体面图像,图像处理信息通过PLC控制分选机构,分类放置不同下料盒。

2.1 自动排序下料机构

自动排序下料机构采用了通用的振料台,弹簧管固定在圆弧下料支架上,下料管对磁棒导向,使之准确落入分度步进机构的分选盘中。振料台将磁棒依次排序,送到弹簧管的管口,在振料台不断螺旋上升的推力下,磁棒进入弹簧管,顺着圆弧轨迹,由水平方向转变为竖直方向。下料管设计有微导向口,磁棒进入下料管时,对其进行竖直方向的导正,使磁棒能准确进入分选盘的移料孔,如图2所示。

2.2 分度步进机构

如图3所示,本机构采用主轴和安装在轴上的单向轴承作为回转中心,电机通过皮带带动固定在主轴上带轮旋转,主轴上端安装测开孔分选盘。由于设备采用单向轴承具有向一个方向能灵活转动、朝另一个方向卡死的特点,机构在快速起停时平稳,不会往复振荡并需要时间稳定;工件随分选盘旋转固定角度到达指定位置,方便同步回转机构夹紧检测。

根据测量磁棒的直径,对分选盘进行倒角和孔径参数设计,有效解决了磁棒顺利落入回转孔,侧开口的巧妙设计保证了柱体在盘孔内能自由旋转但又不会从孔侧面落出,又可以实现相机从分选盘侧面拍摄到柱体弧面最大,达到最佳图像拍摄空间,如图4所示。

2.3 同步回转机构

同步回转机构包括步进电机、直线轴承、气缸、上下顶针和圆锥齿轮等几部分。如图5所示。当磁棒到达指定工位后,同步回转机构的下端顶针采用精密直线轴承导向,被气缸向上顶起,上端顶针采用精密导轨导向气缸驱动向下运动,上下顶针共同夹紧磁棒。上顶针在电机驱动下进行旋转,磁棒匀速旋转一周,达到相机扫描磁棒表面缺陷的目的。

2.4 下料分选机构

下料分选机构由电机、联轴器、分选管和轴承等几部分组成。如图6所示。由步进电机直接驱动分选管进行旋转,达到磁棒在落料过程中的快速分选,准确落入指定料盒。

2.5 电气控制系统

采用PLC+工控机的控制结构。PLC作为整个系统的控制中心,实现设备全过程控制,配以运动控制、输入信号和输出信号处理卡完成运动控制和输入输出信号的处理,并与工控机进行通信。工控机主要完成图像信号的采集、处理,并把检测结果传递给PLC。电气控制系统硬件结构如图7所示。

2.6 图像处理系统

图像中的噪声是随机产生的,获得的表面缺陷图像在形成、传输、接收以及处理的过程中,受外部或者内部各种因素的影响,均会存在一定程度的噪声干扰。

首先对采集到的图像进行增强,改善图像视觉效果,通过滤波降低图像噪声,得到缺陷的边缘,通过自适应阈值的图像分割,计算缺陷的特征参数。

2.6.1 图像的增强

通过建立图像灰度直方图,可以直观地看出图像中的所有像素亮度等级分布情况。直方图均衡化是将原图像通过某种变换,得到一幅灰度直方图为均匀分布的新图像的方法。以概率理论为基础,利用灰度点的计算来实现直方图的变换,来达到图像加强的目标,可使图像动态范围增大,对比度得到扩展,使图像清晰、特征明显,增强图像的质量。

以拍摄到的含有麻坑的滚子表面缺陷图像为例,如图8(a)所示,得到灰度直方图,如图8(b)所示,直方图均衡化处理后的直方图如图8(c)所示。

2.6.2 图像的噪声及滤波

图像中的噪声是随机产生的,其特点是噪声的大小和分布具有不规则性。图像滤波,对目标图像的噪声进行抑制并且保留图像细节特征,使用的方法以及处理的质量将直接影响到后续图像处理和特征提取。

中值滤波是一种非常常见的非线性滤波技术,根本思想是通过像素点周围灰度值的中值来替代该像素点的灰度值,该方法能够在有效去除脉冲噪声、椒盐噪声的同时又能很好地保护图像边缘细节。中值滤波通过选取所有像素的邻域像素中的中值作为输出值,或者说中值滤波将所有像素点的灰度值设置为邻域窗口内的所有像素点灰度值的中值。

圖9所示为含有噪声的圆柱体的黑皮缺陷的原图,分别采用3×3、5×5、7×7模板对其进行中值滤波处理,从处理后的图中可明显地看出,随着滤波窗口的增大,图像细节部分的丢失增多。在采用3×3模板进行中值滤波后的效果图中看出,图背景灰度变得比较均匀,所得到的图像比较清晰,边缘特征信息不会丢失。本系统采用了3×3模板进行中值滤波。

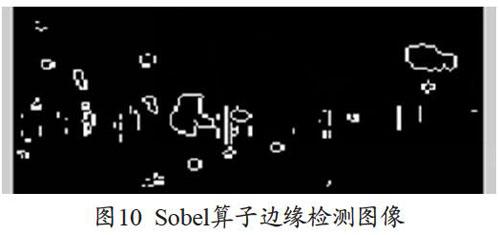

2.6.3 缺陷图像边缘检测

边缘信息是数字图象中最基本的特征。边缘的含义指的是其周围像素灰度变化较大的那些像素的集合,它存在于目标与背景、目标与目标、区域与区域之间。

Sobel边缘检测算子的原理是在水平和垂直的方向上依次对领域像素灰度求差分,取两个差分的较大值作为输出。它主要是对3×3领域的图像处理,算法是先做加权平均,然后再求差分的非线性算子。

对样本缺陷,利用Sobel算子得到边缘特征图像,如图10所示。

2.6.4 自适应阈值图像分割

图像分割主要是把图像分成互不重叠的区域,并提取出感兴趣的目标。对于目标灰度和背影差别比较大的图像,很难找到一个适合于整幅图像的全局阈值。自适应阈值分割法则是通过对各个像素求出阈值,从而对整幅图像求出一个阈值。

2.6.5 表面缺陷特征参数的计算

将含有缺陷的图像进行分割,得到表面缺陷的边缘特征,对缺陷的面积、长宽及长宽比、周长等参数的计算提取,对表面缺陷进行识别。

3 结束语

设备可检测的缺陷主要包括缺角、黑皮和隐裂等,检测速度达到88个/min,极大地提高了生产效率。通过客户3个月的大量检测实践,设备检测合格率达95%以上,得到客户认可。本产品已获得国家新型专利。

参考文献

[1] 蒋壮.单向轴承在金融机具行业中的应用研究[J].机电工程技术,2018(7):36-37.

[2] 张铮.数字图像处理与机器视觉[M].北京:人民邮电出版社,2014.