基于Virtual.Lab 的燃油泵调节器结构的模态分析

2021-09-16何立强胡学满

何立强,王 鹏,胡学满

(1.中国航空发动机集团有限公司,北京 100097;2.中国人民解放军陆军装备部航空军事代表局驻上海地区航空军事代表室,上海 200000;3.厦门大学机电工程系,厦门 361102)

燃油泵调节器作为航空发动机控制系统的重要组成部分,其性能决定着飞机飞行的安全性和可靠性。调节器经常工作在齿轮离心泵高转速、活门周期运动造成的振动冲击等恶劣条件下,实际工况下外载荷的传递累加到一定程度,引起共振,调节器结构发生疲劳破坏影响其使用寿命,严重时导致飞机飞行故障。模态是振动的固有属性,其分析结果为调节器的性能评价、结构分析优化、故障诊断预报和实际安装方式等提供了重要基础支撑。现有的模态分析技术可分为实验分析与理论计算两大类,实验分析需要具备特定的实验条件,且无法得出任意环境激励下系统的模态特性。理论计算应用最为广泛,其中,物理模型将系统看作由理想刚性体组成的多自由度系统,计算精度有限且仅适用于刚性足够大的研究对象。有限元模型将结构离散为有限个单元,模型参数的设置直接影响其分析结果[1],参数的修正需要对子结构逐一验证校核,其过程增加了分析成本。而且直接有限元建模会使求解系统规模庞大,求解极易不收敛,如何实现模型的缩减,必将成为今后研究的重点。传统的子结构法和动态子结构法,从结构特点出发,将整体拆分再组合的方式,建立整体有限元模型[2⁃3],结合实验模态参数识别子结构界面连接刚度,提高参数识别的精度[4]。燃油泵调节器本身结构紧凑,零件繁多且体积较小,再将其划分更小的子结构,会使实验条件变得更苛刻,实验的精度难以保证。所以,对复杂中小型结构,本文采用关键子结构验证结合整体有限元建模的方法对燃油泵调节器系统进行动力特性分析。

调节器由离心泵、齿轮泵、多个活门和电磁阀等组成,零件数量庞大,零件间的连接建模是整机建模的关键。最初的模态分析常以一体化方式进行处理,随着有限元商业软件的发展,处理连接的方式也丰富起来,多种连接单元,如Rod、Rigid、Screw、Spring、Gap 等 使 得 连 接 多 样化,结合部的模拟从弹簧阻尼单元模型发展到多种接触模型,以及最能模拟结合面特性的各向同性虚拟材料法和薄层单元法等。这些方法在汽车车身、发动机等动态特性分析中得到了广泛运用[5⁃10]。但以上模拟结合面的方法过程烦琐,处理不当容易造成求解矩阵“病态”,本文采用基于阈值的多点约束(Multipoint con⁃straint,MPC)方法处理结合面,求解易收敛且结果可信度高。

本文基于Virtual.Lab 实现调节器的系统级建模和动态特性分析,利用Virtual.Lab 和Test.Lab可以实现燃油泵调节器设计与分析一体化,且实现过程效率高、结果可视化强、准确性高。Virtual.Lab 是一个开放的环境,实现了与CAD、CAE 和实验的无缝连接软件,具备设计流程自动捕捉和管理,完全实现参数驱动,将产品的关键设计属性嵌入到设计流程,在概念设计阶段不断进行改进,成倍缩小了产品开发周期[11],其丰富模块和求解器可应用于不同的分析类型,如机械结构振动噪声和耐久性分析等,适用于航空、汽车等领域尤其在航空领域广泛应用。

1 模态分析理论

模态分析的过程是由物理模型到模态模型,即以构建质量、阻尼、刚度为参数的关于位移的振动微分方程,求解其特征值和特征矢量,特征值对应模态频率,特征矢量对应模态振型。简单系统的方程矩阵具有良好的对称性,求解容易。复杂系统所建立的微分方程存在耦合关系,可通过坐标变换将耦合系统转化为非耦合系统,再将求得的结果进行坐标变换转化为物理坐标下的结果。

将燃油泵调节器看成一个多自由度的振动系统,构建其一般运动微分方程

式中:M、C、K分别为系统质量、阻尼和刚度矩阵;z为位移矢量,其维数等于系统自由度;F为系统的载荷矢量,F=0时,系统处于自由状态。

不考虑系统的结构阻尼情况下,系统自由模态的运动微分方程变为

对于节点位移矢量的定义,有

式中:A为特征矢量,ω为固有频率,φ为初始相位。

对式(3)进行二次求导得

综合式(2~4),得出最终无阻尼自由振动系统求解方程为

2 复杂结构模型的预处理

该型燃油泵调节器高集成化和复杂化,主要由导叶控制模块壳体、流量控制模块壳体、压差活门、计量活门、停车活门、增压活门、齿轮泵、导叶和流量伺服系统、物理温度转速压力传感器和作动筒活塞执行机构等组成。

2.1 三维模型简化原则

严格按照实际情况建立有限元模型的工作量是庞大的,前期对模型的简化能够提升仿真计算的效率。对燃油泵调节器三维模型的简化遵循以下原则:

(1)尺寸优先原则。优先保留壳体、齿轮、活门等尺寸相对较大零件。抑制螺套、垫圈、密封环等尺寸相对较小零件。

(2)功能优先原则。保留螺钉、弹簧等连接功能,具体体现为连接的等效。保留非仿真分析所关心的零件质量对整体的影响,具体体现为质量的等效分布。

(3)特征“粗”化原则。工艺上,从定位、避免应力集中等角度出发,会在结构上增加一些复杂特征,这些特征对结构模态的影响可以忽略,对其进行处理,如去倒角、填槽孔等。

2.2 有限元模型网格处理

网格处理在Hypermesh 中进行,采取4 节点四面体和8 节点六面体单元联合的方法来处理调节器有限元模型,壳体保护罩和盖板属于薄壁零部件,一般采用4 节点的二维网格进行处理。边界的角域以及密集的油道布置等因素限制了整体的最小结构尺寸,确定网格的基本尺寸为2 mm。壳体采用局部加密方式来保证关键几何特征的离散程度,其他零部件采用均匀网格,使结构刚度矩阵和质量矩阵的元素不致相差太大,可减小数值计算误差[12]。

网格质量方面,使用Nastran 求解时,要求六面体网格的雅可比要大于0.6,四面体网格的坍塌率要大于0.1。除此以外,还要关注网格的长宽比、扭曲度和翘曲度等其他检验项。以调节器为例,其三维模型简化到网格划分阶段,大体的处理思路如图1 所示,简化后模型如图2 所示。

图1 调节器模型预处理流程Fig.1 Modulator model preprocessing process

图2 简化后调节器模型Fig.2 Simplified rear regulator mode

3 关键子结构的模态分析及实验验证

在确保正确的关键子结构的有限元模型基础上,再把其他零件通过各种连接方式动态地加到子结构上,组成整体有限元模型。壳体质量之和约为整体的40%,且壳体是整个装置中单体体积最大的零件,因此壳体为关键部件,对调节器研究起主导作用。

3.1 壳体主要连接方式的等效建模

3.1.1 螺钉连接等效建模

壳体间是通过螺钉和油道密封圈进行连接的,基于不同的螺钉连接分析需求,可对该连接方式进行简化处理。Bush 单元模拟螺钉需要准确的螺钉方向刚度值,单元本身无质量属性。Beam 单元模拟螺钉需要螺钉的材料属性、作用长度以及横截面积,单元可以是有质量的。螺钉数量较多情况,其质量分布对结果存在影响,优先选择Beam 单元进行螺钉的等效建模。图3 是螺钉连接简化示意图,图3(a)红色虚线代表Spring 单元,图3(b)红色虚线代表Beam 单元。可以看出,用Beam 单元模拟螺钉时,耦合节点分别为螺钉头部中心和螺杆末端的中心,两节点间距离可以有效模拟螺钉作用长度。

图3 螺钉连接简化示意图Fig.3 Simplified diagrammatic sketch of screw connection

螺钉预紧力作用下,壳体的连接状态变得更“紧密”,这种“紧密”程度用连接区域的等效刚度来衡量,其值可以通过实验进行参数识别或经验公式计算所得,螺钉的刚度KS和连接区域的等效刚度KL共同作用下,决定了螺钉连接下的装配刚度K。KL的计算公式为

式中:E为零件的等效弹性模量,DW为螺钉光杆部分直径,θ为螺钉头部和零件1 压紧区域的升角[13],一般可取30°;L1是零件1 的厚度,一般情况下,通常L1≤L2;DY为压紧区域的直径。压紧区域DY和连接区域DL存在以下近似关系

Beam 单元模拟螺钉时,用Rbe2 单元模拟除轴向外其他两个方向的刚度,如图3 绿线所示,上节点耦合螺钉圆环状压紧区域上所有节点,下节点耦合零件2 螺纹孔内壁所有节点。连接区域同样用Rbe2 单元模拟除轴向外其他两个方向的刚度,上下节点分别耦合零件1、2 的圆环状装配区域,黄线代表具有等效连接刚度的单元。节点间无法完全对应时,采用图3(a)耦合节点方式处理。

3.1.2 密封圈等效建模

为保证调节器装配后的密封性,通过安装密封圈来防止油泄露。忽略密封圈质量,密封处看作两部分无相对运动,对应节点刚性直接相连即可。Virtual.Lab 振动与噪声模块支持组和组之间创建Generic Rigid Connection 来适应节点不完全对应情况,等效模型如图4 所示。

图4 密封圈连接简化示意图Fig.4 Simplified diagrammatic sketch of sealing ring con⁃nection

3.2 壳体模态计算

流量控制模块壳体和导叶控制模块壳体采用材料AlSi10Mg,其泊松比为0.33,相对密度为2.602 g/cm3,弹性模量为69 GPa。壳体的螺钉规格为HB 1⁃201F⁃M8X24,材料为1Cr17Ni2,其泊松比为0.28,相对密度为7.75 g/cm3,弹性模量为210 GPa。通过式(6)求解连接区域等效刚度KL为7.304×108N/m,代入仿真模型进行计算。

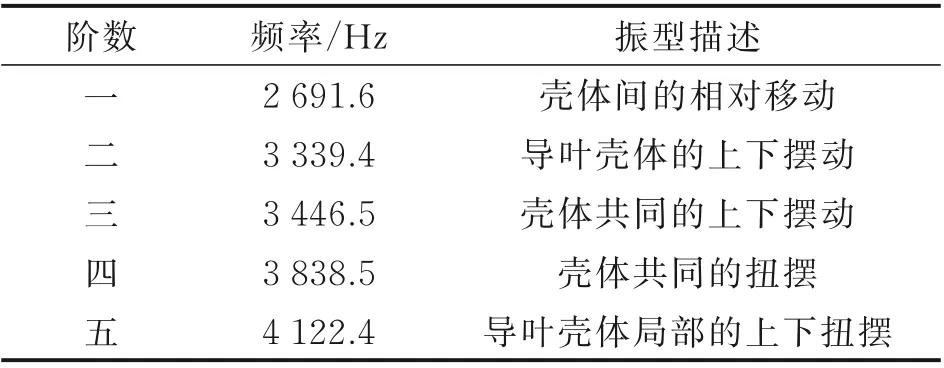

定义分析类型为模态分析、求解方法采用SOL 103⁃Lanczos,计算时不施加任何约束,求解自由状态下的模态。两个壳体装配下的前5 阶模态计算结果如表1 所示。

表1 壳体装配体模态分析结果(连接区域弹簧等效)Table 1 Modal analysis results of shell assembly (spring equivalent in connection area)

从表1 结果来看,经验公式计算所得连接区域等效刚度值较小,第一阶模态振型是壳体间明显的相对移动,为保证调节器的安全性和可靠性,调节器装配的过程中会使用较大的预紧力来防止松动。视连接区域“永不分离”,采用Rbe2 代替弹性单元,前5 阶模态计算结果如表2 所示。

表2 壳体装配体模态分析结果(连接区域Rbe2 等效)Table 2 Modal analysis results of shell assembly (Rbe2 equivalent in connection area)

对比表1 的计算结果,连接区域刚度的增加,使得壳体间不再发生相对移动,整体模态频率都有所升高,通过模态实验结果可验证以上两种建模思路哪一种更加合理。

3.3 壳体模态实验

3.3.1 实验设计

图5 模态实验系统Fig.5 Modal experiment modal system

模态实验系统包括被测对象、激励系统、传递路径测试系统和数据分析系统等,其模型如图4 所示。设置采集信号频带带宽为5 000 Hz,分辨率2.5 Hz,平均次数设为5 次,将平均响应函数作为测量结果,减小实验误差。采用单输入多响应锤击法(Single input,multiple output,SIMO),通 过PCB086D05 型力锤进行激振,加速度传感器将响应点加速度信号转换成电信号到传递路径测试系统SCM209,采集系统将电压信号转化为数字信号输出。最后,通过LMS.TEST.LAB 进行数据处理和分析数据后处理。

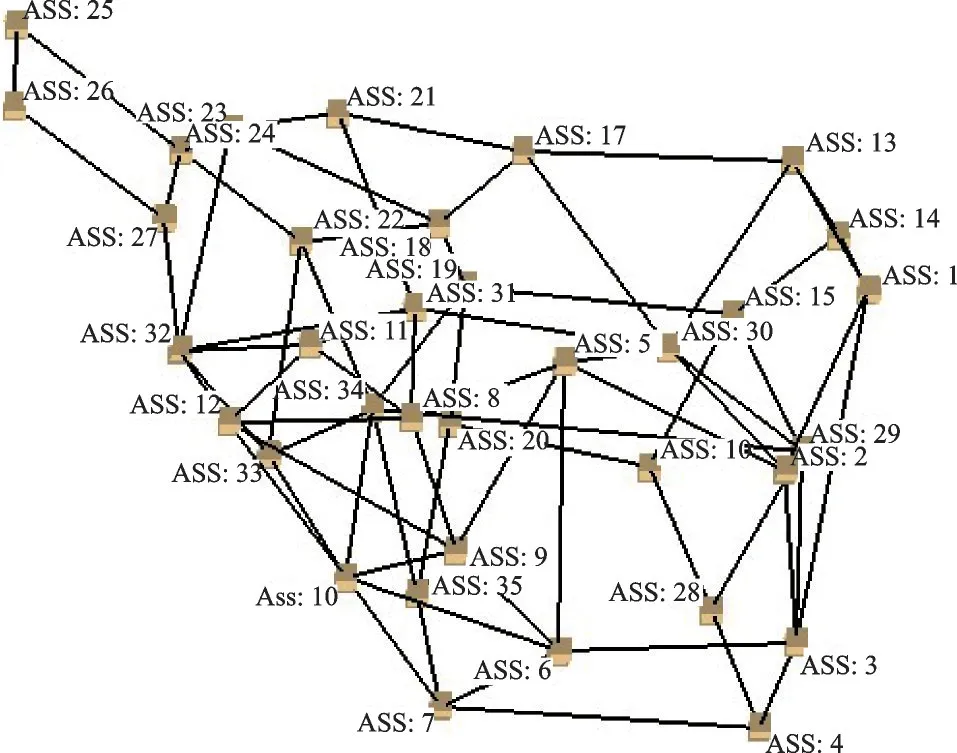

本实验在壳体上共布置了42 个测点,图6 为线框模型。激励点选择在放气活门盖工装位置(Sheel:1),分别对X、Y、Z三个方向激励,选择激励和响应之间相干性较佳数据进行分析。

图6 壳体模态实验线框模型Fig.6 Wireframe model of shell modal experiment

3.3.2 实验结果

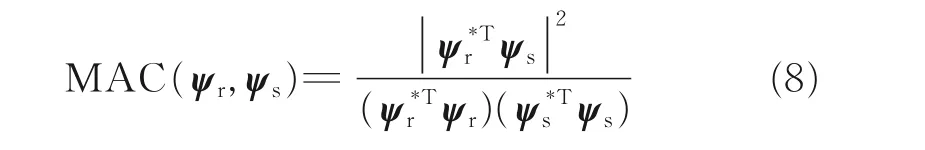

模态置信准则(Modal assurance criteria,MAC)可用于研究同一组中各估计模态的正确性。模态振动向量ψr和ψs之间的MAC 数学模型为

如果是ψr和ψs同一相似物理振型的估计,MAC 就应当趋近1,如果ψr和ψs是不同相异物理振型的估计,MAC 应该很小。通常,MAC>0.9,认为两个模态近似,如果MAC<0.9,认为两个模态不同,当MAC 值趋近于0 时,认为模态之间是相互独立正交的。本次实验所得的前5 阶MAC 值矩阵为

除对角线外的MAC 值,最大为9.878%,可以认为本次实验所得模态参数在可接受范围内,并未发生模态振型混乱的现象。如果出现非对角线MAC 值较高,振型发生混乱的情况,可以减少振型相似的测点,增加导致振型产生差异的测点来进行纠正[14]。

3.4 计算结果和实验结果对比

计算和实验模态的振型大体一致,受篇幅限制,本文未给出振型对比图,仅给出计算和实验结果的误差,如表3 所示。

前5 阶模态频率的数值差虽然在100 Hz 左右,最大为209.33 Hz,但绝对误差都在5%以内。非线性网格选取的是一阶单元,相比高阶单元,计算精度偏低,其效果体现在计算值偏大,其次材料属性误差等也会造成仿真结果偏大。综合评价:计算和实验模态误差本身不大,有限元模型可信度高,实验数据较准确。

4 燃油泵调节器整体模型等效及模态分析

燃油泵调节器无油状态下的模态分析结果是一种近似的结果,对其进行模态计算时,先要假定内部活门处于一固定位置,作动筒被拉至最顶端,以便求得其最危险位置的频率。

4.1 其他主要连接方式的等效建模

将调节器的其他零件,如轴承、齿轮、活门及活门衬套、伺服阀等有效地、动态地和壳体连接起来,组成整体的有限元模型。除螺钉连接外,还存在其他连接方式,如弹簧连接、紧密连接和滑动连接等。弹簧连接用一个Spring或者Bush表示即可,建模简单。

4.1.1 相邻零件松、紧连接的建模

燃油泵调节器的零件多以压紧或者滑动的方式装配,轴承内圈和齿轮轴的过盈配合,轴承外圈和壳体的过渡配合及活门衬套和壳体间的紧配合等均为压紧连接。活门衬套和活门、LVDT 和LVDT 保护罩等都是通过滑配的方式连接。滑动连接采用压紧连接的相同处理方式,本文处理方法MPC 法,其模型如图7所示。零件①采用大尺寸网格,零件②采用小尺寸网格。主节点为零件①的1、2、3、4,从节点为零件②的1′、2′、3′、4′、5′、6′。通过设定阈值完成连接,以主节点为圆心,阈值R为半径,从面上所有圆内节点为从节点,优先选择距离最近的点相连。压紧连接时,为使解析面上尽可能多的节点进行连接,阈值尽量取较大值,滑配可以选择较小的阈值。以典型活门和衬套为例,如图8 所示,中间高亮部分为使用MPC连接后的解析面。

图7 非协调网格MPC 连接示意图Fig.7 MPC connection diagram of different element types

图8 实体MPC 连接(衬套和活门)Fig.8 Solid MPC connection (bushing and valve)

4.1.2 非敏感零件的简化建模

对非敏感零件的简化很大程度上能够缩减求解模型,仅考虑其质量分布对整体的影响,采用集中质量法是目前最常见的处理方式,通过加权平均单元RBE3 将质量平均分配到部件连接处。以伺服阀为例,对其采取称重和几何尺寸估算的方法,确定集中质量参数,加入到壳体零件的螺钉安装孔上。

可简化为集中质量的部件还有止动钉、密封环、自冲刷油滤骨架、传感器和弹簧座等。

4.2 整机模态实验

整机的模态实验原理和试验系统与壳体实验一致,根据多体耦合下装置模态可能发生的变化,应在铝合金保护罩、线性可变差动变压位移传感器(Lin⁃ear variable differential transformer,LVDT)保护罩和各端盖等子结构的模态布置测点,并考虑子结构安装后对传感安装限制等客观条件,合理调整测点位置。本实验共布置了35 个测点,线框模型如图9所示,激励点仍选择在放气活门盖工装位置(ASS:1)。

图9 整机模态实验线框模型Fig.9 Wireframe model of complete equipment modal ex⁃periment

实验在外界干扰较小的室内进行,为了方便悬挂,先用细铁丝将装置绑定,通过弹性绳从铁丝穿过,再将弹性绳绑定到支架上,实验布置现场如图10 所示。实验将分5组进行,每组采集7个点的加速度,每个方向每组锤击5次,测试频带带宽设置为5 000 Hz,分辨率2.5 Hz。所有测点测完后,对相干性不佳的测点进行补测检查相干性并及时进行补测。

图10 整机模态实验现场Fig.10 Complete equipment modal experiment site

4.3 模态计算结果和仿真结果对比

经质量校正,最终有限元模型的质量约为7.613 kg,与实验模型的7.81 kg 相比,误差为2.5%,属于误差可接受范围。根据实验结果,从计算结果中找出2 000 Hz 以内期望的模态和振型,其误差如表4 所示。

表4 燃油泵调节器计算模态和实验模态对比误差Table 4 Comparison error between calculation mode and experimental mode of fuel pump regulator

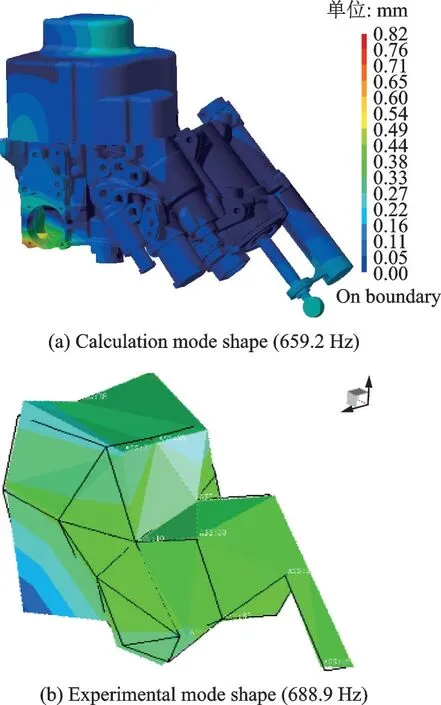

对1 000 Hz 频段内模态信息进行分析:调节器模态计算结果所得结构基频为519.6 Hz,实验所得基频为512.7 Hz,两者相对误差为1.3%,振型均体现为LVDT 保护罩的弯曲,振型对比图如图11 所示。仿真和实验的第二、第三阶模态频率分布在550 和650 Hz 附近,振型相似,主要体现为电插座和盖板处的扭动。以第三阶模态振型为例,如图12 所示,装置其他位置,如LVDT 保护罩、壳体保护罩和活塞末端均有轻微的变形。从第四阶开始,振型开始集中体现为壳体保护罩的呼吸模态,不同阶次振型为壳体保护罩各个面的弯曲模态,如图13 所示,并伴有活塞末端和连接件的摆动,由于实验部分并未在活塞远端布置传感器,其振型无法对比。

图11 第一阶模态振型对比Fig.11 Comparison of the first mode shapes

图12 第三阶模态振型对比Fig.12 Comparison of the third mode shapes

图13 第四阶模态振型对比Fig.13 Comparison of the fourth mode shapes

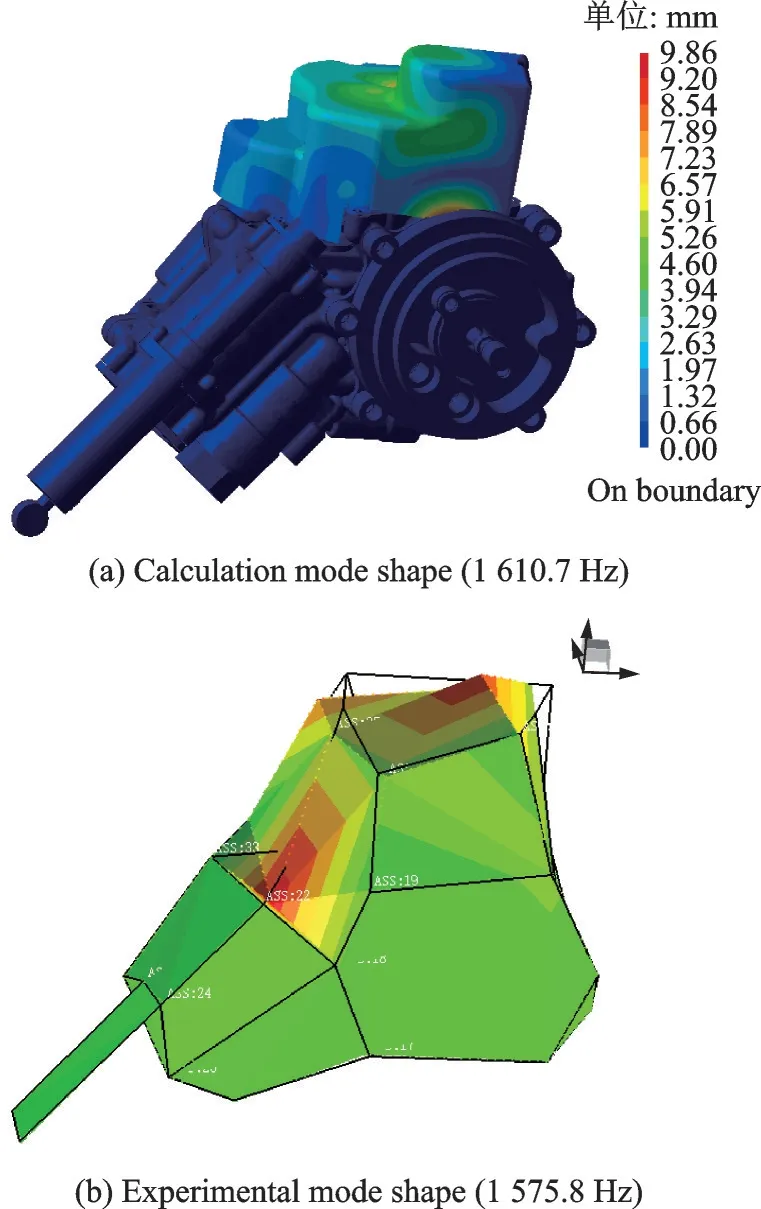

1 000~2 000 Hz 以内,仿真结果显示1 150 Hz左右为传动轴的弯曲模态,1 200 Hz 以上的振型为壳体保护罩和传动轴共同的弯曲模态,实验所得结果和计算结果之间绝对误差均在10%以内,由于实验并未在传动轴布置传感器,传动轴上的振型无法对比。实验和计算的1 600 Hz附近振型开始体现为壳体保护罩的二阶弯曲,取第八阶振型进行对比,如图14所示。1 600 Hz以上实验所得振型均为壳体的弯曲模态,而仿真结果在1 812 Hz 出现了盖板的弯曲模态。

图14 第八阶模态振型对比Fig.14 Comparison of the eighth mode shapes

实验系统由弹性绳⁃试件组成,其固有频率小于试件的第一阶固有频率,仿真基频大于实验的基频,这是因为实验状态是一种近似的自由状态,而有限元模态分析的仿真模型采用理想的自由状态。随固有频率的升高,振型依次体现为LVDT保护罩的弯曲模态、电插座附近的扭转模态、壳体保护罩的一阶弯曲模态、传动轴的弯曲模态和壳体保护罩的高阶弯曲和扭转模态。活塞杆的末端通过连接件和LVDT 的末端相连,连接处在1 000 Hz 以内和1 000~2 000 Hz以内均可能出现单独的弯曲模态或与其他局部模态共同体现。越往高频,尤其是1 500 Hz 以上,保护罩X、Y、Z三向上的呼吸模态约明显。

燃油泵调节器在0~2 000 Hz,振型主要为局部模态,频率平均误差小于4%,特别是在低频段,误差更小,在工程要求上属于可接受误差,满足工程要求。所以,有限元模型等效建模具有一定有效性,模态计算结合实验验证对燃油泵调节器的动态特性研究具有指导意义和参考价值。本次分析对象存在大量轻质薄壁结构和细长结构,且与装置主体距离较远,从提高整体的固有频率角度出发,可对结构进行加强,缩短零件的延伸长度。

5 结 论

本文以燃油调节为研究对象,详细介绍了中小型装备模态分析方法。从三维模型的简化处理到有限元模型的等效建模,将计算模态与实验模态进行对比,基于正确的子结构有限元模型进一步建立有效的整体有限元模型,为燃油泵调节器的动力响应提供可靠依据。从分析的结果来看总结归纳,得出以下结论:

(1)复杂结构的有限元分析过程中,三维模型的简化以及有限元网格处理直接影响求解精度。特征处理是否恰当,模型离散化程度是否合理都可作为模态分析的重要研究内容。

(2)对子结构建模的有效性验证是整体有限元模型正确的前提。对子结构模型的反馈和修正可以降低整体模型处理和修正的难度。

(3)对调节器中螺钉、密封圈、弹簧、紧配合和滑动配合建模,目的是为了模拟真实的装配状态,螺钉连接需要考虑在预紧力下产生的等效连接刚度,压紧和滑动配合采用MPC 技术,实现不同单元类型网格的过渡问题,不易造成求解不收敛,从而提高了求解效率,适用于有小变形位移的大规模复杂有限元模型。

(4)受实验条件限制,实验结果振型体现不完整,但整体的分析效果良好。进一步提高模型等效程度和实验数据的信服度是提升仿真精度的关键。