角位移传感器定转子间隙设计与验证

2021-09-16郑嘉铭

徐 华,郑嘉铭,韩 超

(1.南京机电液压工程研究中心,南京 211106;2.西安交通大学电气工程学院,西安 710049)

目前在工程技术应用中对角位移物理量测量的最常用方法是差动变压器式角位移传感器(Ro⁃tary variable differential transformer, RVDT),它采用与差动变压器相同的原理,把机械部件的旋转运动传递到角位移传感器的转轴上,带动与之相连的铁芯,改变其定子线圈中的感应电压,输出与旋转角度成比例的电压/电流信号[1⁃2]。RVDT 通常由定子铁芯、转子铁芯、初/次级线圈及壳体等部件组成。RVDT 采用非接触设计,具有灵敏度高、线性好、结构紧凑等优点[3]。它在航空领域被广泛应用于飞机前轮操纵系统、舵面操纵系统、进气道调节系统等自动控制系统中[4⁃5]。

在RVDT 中,定子铁芯与转子铁芯(以下简称定子、转子)之间的间隙是为了保证转子在定子腔内能够自由转动,间隙的大小对RVDT 的性能和可靠性影响较大,是RVDT 设计的关键之一。间隙过大,将使磁阻增大,相应地激磁消耗电流也随之增大,进而导致损耗和发热增大,性能变差,甚至线圈损坏;间隙过小,会使间隙谐波磁场增大,造成杂散损耗和噪声增加,易使转子运动时与定子碰擦,甚至发生扫膛,影响产品可靠性。此外,过小的间隙还会增加装配难度。所以,选择合适的定子、转子间隙是RVDT 性能提升和可靠运行的关键,也是RVDT 设计的重点和难点之一[6⁃7]。

线性度和梯度是RVDT 的两个重要指标。其中线性度(也叫非线性误差)反映RVDT 性能良好程度,由于传感器受误差影响会导致输出与理论值之间存在区别,各输出点连线不可能为直线,故为了便于数据处理,通过处理将实际输出曲线拟合为直线,线性度即为实际输出曲线与近似为直线的拟合输出曲线的最大偏差和满量程输出电压比值;梯度为输出电压变化量与引起输出电压变化的位移量之比,也是判断各参数设计是否合理的重要指标[8]。

在RVDT 设计中,系统对消耗电流、梯度都有明确的范围要求,因此,为了达到系统指标要求,除了控制线圈的匝数之外,控制定子与转子之间的间隙同样关键。目前国内外大部分研究通过分析间隙对于输出电压线性度一个方面的影响对间隙进行设计,而忽略了梯度这一重要指标。而本文综合考虑了线性度和梯度两个重要指标,对于定转子间隙进行了设计。

本文以通用性较强的RVDT 产品作为研究对象,通过仿真研究和试验验证,研究了定、转子间隙,查明了定、转子间隙变化对线性度和梯度的影响规律,进而获得了该款RVDT 产品定、转子最优的配合间隙,从而提高RVDT 的性能和可靠性。同时也为此类RVDT 产品定、转子间隙优化设计提供了案例参考。

1 工作原理

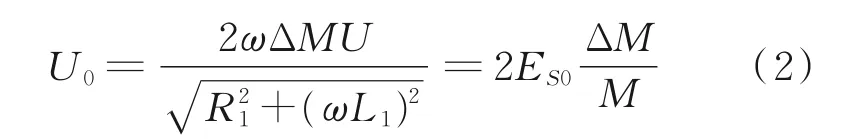

RVDT 的定子由铁芯和线圈两部分组成,其中线圈又包括初级绕组和次级绕组,其转子由两端呈扇形的对称磁钢片组成,定、转子之间有一定间隙。图1、2 分别给出了RVDT 的结构示意图和电气原理图。

图1 RVDT 定子与转子结构图Fig.1 Structure of RVDT stator and rotor

图2 RVDT 电气原理图Fig.2 RVDT electrical schematic diagram

图3 零位时的磁力线分布图Fig.3 Distribution of magnetic lines of force at zero position

图4 转动40°时的磁力线分布图Fig.4 Distribution of magnetic lines of force at 40°

2 设计计算

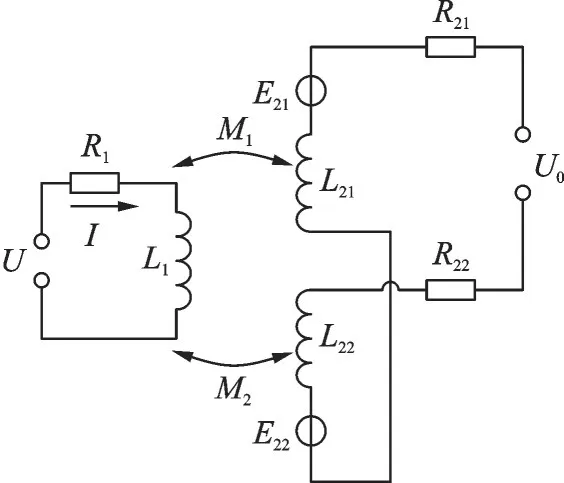

根据变面积式差动变压器原理,可计算得到电压和转子转动角度之间的关系。在忽略线圈寄生电容和铁芯损耗的情况下,差动变压器的等效电路如 图5 所 示[10⁃11]。

图5 差动变压器的等效电路Fig.5 Equivalent circuit of differential transformer

图中:U、I分别为初级线圈励磁电压与电流(频率为ω);L1、R1分别为初级线圈电感与电阻;M1、M2分别为初级线圈与次级线圈1、2 间互感;L21、L22和R21、R22分 别 为 两 个 次 级 线 圈 的 电 感 和电阻。

根据变压器原理,传感器开路输出电压为两次级线圈感应电势之差[12⁃13]

当衔铁在中间位置时,若两次级线圈参数与磁路尺寸相等,则M1=M2=M,U0=0。当衔铁偏离中间位置时,M1≠M2,由于差动工作有M1=M+ΔM1,M2=M-ΔM2,在 一 定 范 围 内,ΔM1=ΔM2=ΔM,差值(M1-M2)与衔铁位移成比例。于是,在负载开路的情况下,输出电压有效值为[14]

式中ES0为衔铁在中间位置时单个次级线圈感应电势,表达式为

输出阻抗为

将差动式变压器做成改变导磁面积的变面积式类型,即可设计成可用来测量角位移的线性旋转变压器。

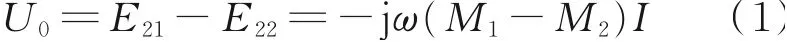

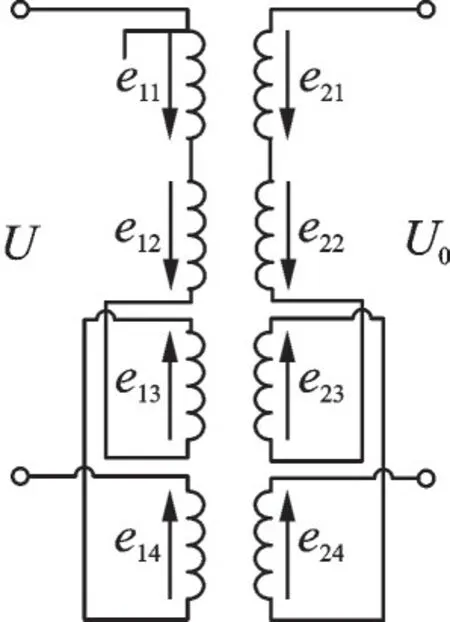

线性旋转变压器主要由定子、转子、一次侧线圈和二次侧线圈构成。定子为四极形式,每一极上都绕有一次侧线圈(分别用W11、W12、W13、W14表示)和二次侧线圈(分别用W21、W22、W23、W24表示)。

当一次侧线圈接入交流激励电源时,根据电磁感应原理,二次侧线圈通过磁通耦合可以输出相应电压。当转子转动一定角度时,一次侧线圈与二次侧线圈的耦合磁通发生变化,其变化的磁通量与转子的位置(即角度)有关,而磁通量的变化将改变二次侧线圈的输出电压。因此,当激励电源的电压和频率确定后,二次侧线圈的电压输出与转子的转角有关。

线性旋转变压器的电路原理即为一种四段式差动变压器,其电气原理如图6 所示。

图6 线性旋转变压器电气原理图Fig.6 Electrical schematic diagram of linear resolver

一次侧线圈W11、W12、W13、W14的线圈匝数完全相同,并形成串联;二次侧线圈W21、W22、W23、W24的匝数也完全相同,并且也形成串联。连接方式如图6 所示,其输出电压为[15]

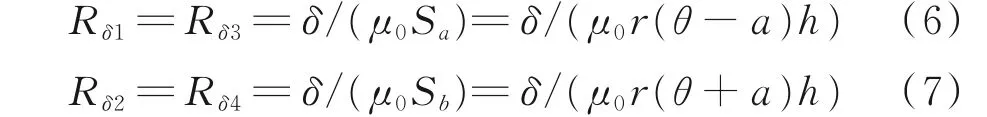

为研究其输出特征,本文设置如下参数:δ为定子极掌与转子板端面间气隙的厚度;Sa、Sb为定子极掌与转子极端面覆盖表面积;r为转子半径;a为转子转角,单位为rad;h为定、转子铁芯的有效宽度;2θ为定子磁极角度,单位为rad。

设μ0为空气磁导率,忽略铁芯磁阻,则磁路的磁阻由气隙磁阻组成,它们为

因为四极上一次侧线圈的匝数相等,流过的电流相等,所以磁动势也相等,即

3 方案设计

3.1 定、转子间隙影响

定子与转子之间的间隙对RVDT 性能影响主要有3 个方面:

(1)对输出梯度的影响。一般间隙越大,输出梯度越小,故输出电压随着间隙的增大而减小。

(2)对消耗电流的影响。间隙越大,消耗电流也越大。

(3)对线性度的影响。对线性度而言,间隙既不能太大也不能太小,需要找到合适的间隙来满足线性度的性能要求。

因此,定转子间隙的优化设计对于RVDT 来说十分重要。

3.2 设计方案

角位移传感器的线性度是描述传感器静态特性的一个重要指标,大多数的生产厂家和用户都希望传感器的线性度指标最好,即传感器的线性度误差最小。但在实际的工程应用中,经过理论设计的结构参数往往会由于传感器材料、制造工艺、结构设计等因素,传感器的理论值与实际测量值之间总存在一定偏差。因此,研究一定结构参数下定、转子间隙变化对传感器线性度的变化规律就有着重要的意义,不仅可以为优化设计提供指导,而且可以在工程实现时,对实际结构参数进行修正,以提高产品的合格率。

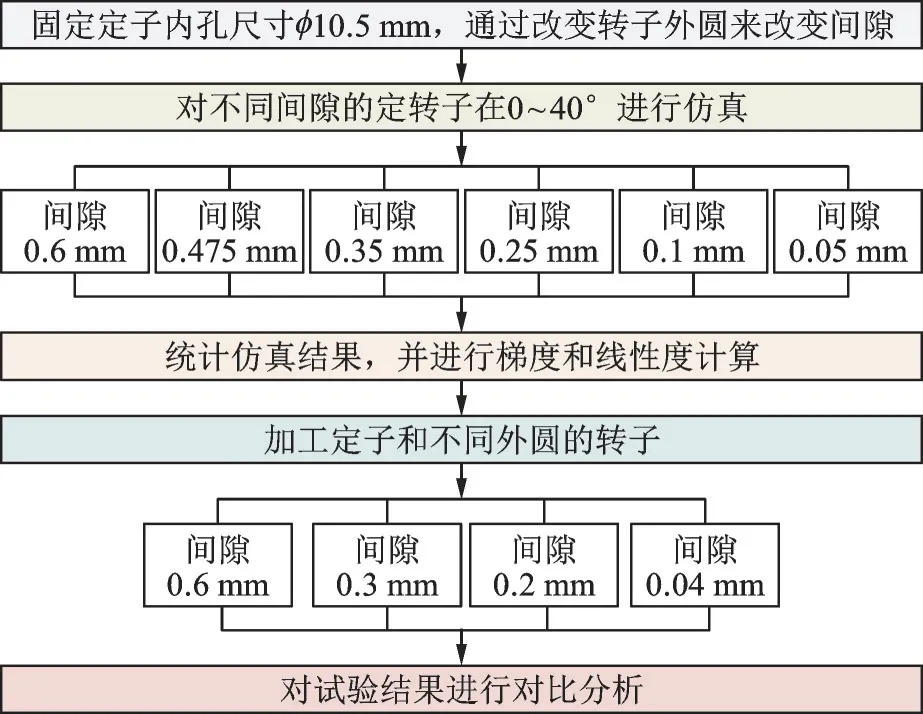

由于定、转子间隙对线性度的影响较为复杂,间隙的大小对磁场的影响较大,磁路设计和定子、转子结构尺寸等诸多因素也会由于影响间隙而对传感器的线性度产生影响。本文以通用性较强的某RVDT 产品作为研究对象,首先按照产品的使用要求,通过计算确定转子和定子的结构参数,获得理论间隙值,再以间隙为自变量、线性度为因变量,通过仿真分析理论间隙值变化时,线性度的相应变化规律。之后再通过制造样机进行物理试验验证。方案设计的流程图见图7。

图7 方案设计流程图Fig.7 Schematic design flow chart

由此,首先通过仿真计算分析采用相同的定子线圈,定子线圈内孔尺寸是φ10.5 mm,采用不同的转子外圆,转子外圆尺寸分别为φ9.3 mm、φ9.55 mm、φ9.8 mm、φ10 mm、φ10.3 mm、φ10.4 mm、φ10.42 mm,从而产生不同的间隙,分析传感器线性度的变化情况;再制造出其中4 种外圆尺寸的转子,外 圆 尺 寸 分 别 为φ9.3 mm、φ9.9 mm、φ10.1 mm、φ10.42 mm,采用相同的定子线圈,内孔尺寸为φ10.5 mm,进行装配后开展试验验证,验证对产品线性度的仿真结果,从而得到间隙的优化设计方案。

4 仿真分析

4.1 不同转子的仿真情况

本文以某角位移传感器性能为参考,对不同间隙下传感器的输出梯度与线性度进行仿真。图8是转子铁芯转动0~40°时电压输出波形,图9~11是不同转子对应不同间隙对线性度和输出梯度的变化规律曲线。

由图8可以看出,输出电压随时间呈现正弦变化规律,横坐标为时间,纵坐标为输出电压,各条曲线随幅值增大,依次对应传感器转角分别为0°、5°、10°、15°、20°、25°、30°、35°、40°下的输出电压随时间的变化规律,并且在同一时刻下,输出电压随角度的增大而增大。而产生该现象的原因则是,在不同的测量角度下,互感的变化会导致测量角度的变化。因此可以根据输出电压的变化来测量角度的变化。

图8 0~40°电压输出波形Fig.8 0—40°voltage output waveforms

图9 间隙0.6 mmFig.9 0.6 mm air gap

图11 间隙0.05 mmFig.11 0.05 mm air gap

由图9~11可以看出,在定、转子间隙分别为0.6、0.35、和0.05 mm时,测量角度在0~40°内变化的情况下各角度对应的输出电压,通过散点图输出的曲线,可以据此计算出各曲线的输出梯度以及线性度。

4.2 仿真结果及分析

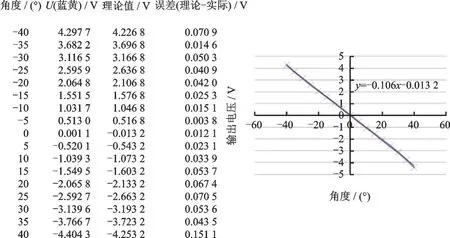

在0.04 mm 至0.6 mm 之间,设定若干个定、转子间隙值进行仿真分析,得到在定子线圈内孔是φ10.5 mm 时,不同的定、转子间隙对应的梯度和线性度的仿真结果如表1 所示。

表1 定、转子不同间隙的仿真结果Table 1 Simulation results of stator and rotor with dif⁃ferent air gap

由仿真结果可以看出,传感器的输出梯度随定、转子间隙的增大而减小,即间隙越大,输出电压越小;与通过式(16)得出的间隙δ与输出梯度成反比的结论一致。这是由于间隙增加后,定子内部的磁阻增大,定子与转子之间的磁场强度减小,所以梯度减小,输出电压减小。此外,仿真结果还表明,间隙在0.25~0.1 mm 时,线性度最小,随着间隙增大或者减小,线性度都在逐渐增大。所以,定子与转子之间的间隙应控制在一定范围内,才能更好地满足传感器线性指标的要求。

5 试验验证

5.1 试验过程

为验证仿真分析结果,需要进行试验。首先加工一组内孔均为φ10.5 mm 的定子铁芯,通过绕制一定匝数的线圈,成为定子。然后分别加工外圆为φ9.3 mm、φ9.9 mm、φ10.1 mm、φ10.42 mm 的各种转子,用专用工装组合装配后安装在传感器测试台上,提供与仿真相同的激磁信号,通过专用角位移的试验台的分度头夹住转子转动,测量出转子转动0~40°的输出电压,从而计算得出梯度和线性度。图12 为定、转子试验件的图片。

图12 定、转子试验件图片Fig.12 Pictures of stator and rotor test pieces

5.2 试验结果

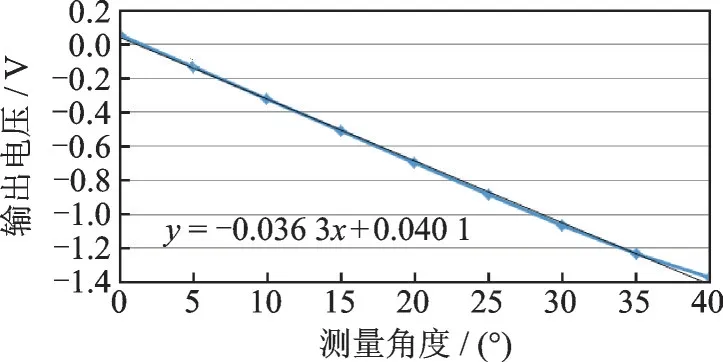

图13~15 分别为满足定、转子间隙为0.3、0.1、和0.04 mm 的试验结果。

图13 间隙0.3 mmFig.13 0.3 mm air gap

图14 间隙0.2 mmFig.14 0.2 mm air gap

图15 间隙0.04 mmFig.15 0.04 mm air gap

5.3 结果分析

通过试验,总结定、转子各种间隙对RVDT 输出梯度、线性度的影响,见表2。

表2 定、转子不同间隙的试验结果Table 2 Test results of stator and rotor with different air gap

由试验结果可以看出,由于角位移传感器的壳体、定子、转子零件存在加工误差,定、转子装配后会产生一定程度的不同轴现象,致使磁导不对称,进而导致实际输出与理想仿真输出存在略微差异,但输出规律保持相同,即传感器输出电压梯度随定、转子的间隙增大而减小,间隙越大,输出电压越小;定、转子间隙在0.2 mm 左右,线性度最小,随着间隙的增大或减小,都会使线性度增加。

6 结 论

本文通过采取仿真计算分析和物理试验验证的方法,探索了定子和转子之间的转动间隙的变化对RVDT 输出指标的影响,各项试验结果与仿真结果的吻合度很好,并从中得到了两项重要的规律:一是传感器的输出梯度随间隙的增大而减小;二是间隙控制在0.1~0.25 mm,线性度最优,间隙过大或过小,线性度均会逐渐变差。由此可以得出结论:在一定的结构尺寸下,调整定子与转子之间的间隙可以优化RVDT 的线性度。但是在实际的工程运用中还必须兼顾RVDT 其他性能指标的要求,比如输出梯度、消耗电流等。定、转子间隙的合理选取是一个综合权衡的结果,局部最优并不能得到整体的最优。通过本文的研究,查明了梯度随间隙变化的规律,为产品结构设计参数的选取提供了有力的支撑。

本文研究方法和获得的结论可以推广应用到多余度角位移传感器的研制中,为此类产品的快速研发提供借鉴。