国内木质素基碳纤维生产技术的专利申请状况及问题分析

2021-09-15何婷婷崔海云

何婷婷 崔海云

1 前言

碳纤维是具有耐高温、耐腐蚀、高强度和低密度等特点的高性能纤维材料,在航天材料、汽车零件等领域得到了广泛应用。目前80%的商业碳纤维由聚丙烯腈制得,其中聚丙烯腈原丝成本占碳纤维总成本的一半,昂贵的原材料成本,在一定程度上限制了碳纤维在自动化工业领域的进一步推广[1]。

木质素作为一种天然高分子材料大量存在于植物基体中,是第二大自然界可循环资源。其分子骨架上包含较多芳香环,含碳量较高,因而适用于作为制备碳纤维的原材料[2]。2013年国际碳纤维会议在美国纽约水牛城举行,来自橡树岭国家实验室的研究人员指出,以木质素为原料制造低成本碳纤维是今后碳纤维的发展趋势,并预测用它制造的网状碳纤维,生产成本可控制在4~5美元/kg。2015年Swerea SICOMP公司与瑞典Innvetia科研所宣称:利用木质素基碳纤维,双方首次在全世界范围内,成功制造出碳纤维复合材料。其原料采用的是全天然软木木质素[3]。

木质素基碳纤维的制备工艺大致包括木质素提纯、纺丝、稳定化和碳化工序,由于木质素本身不是链状高分子,为了提高它的可纺性,可采用多种改性和纺丝方法以得到连续稳定的原丝。本文介绍了木质素基碳纤维的国内专利申请状况,并对该领域的国内专利生产技术和重点申请人的研发方向进行了分析,最后对于目前木质素基碳纤维产品的生产制造和工业推广方面中所存在的问题提出了一些建议。

2 木质素基碳纤维的国内专利申请状况

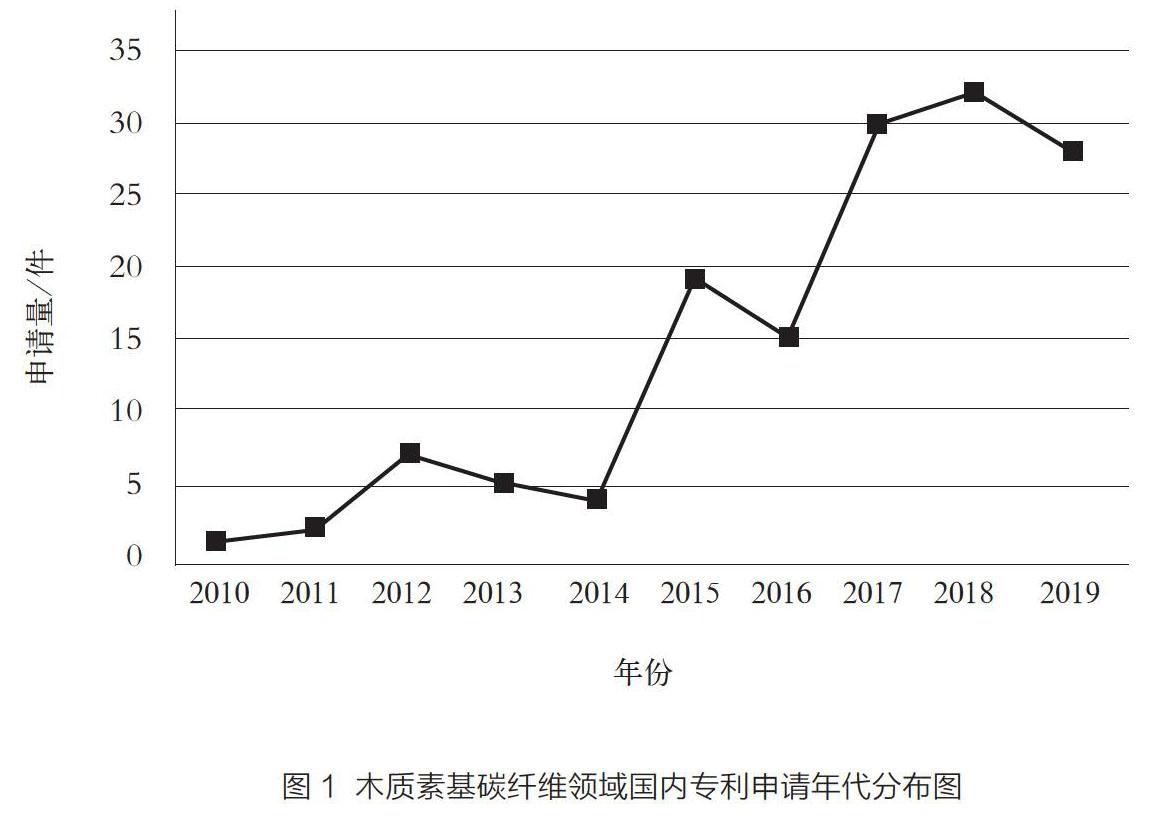

图1显示了木质素基碳纤维领域的国内专利申请年代分布情况。从图1中可以看出,自2015年起该领域在国内的专利申请量呈现井喷式增长。2018年前后,该领域年专利申请量基本保持在30件左右。这种情况的出现,充分说明了越来越多的国内企业和科研单位已经意识到,利用木质素来生产制造碳纤维所蕴含的巨大经济效益和推广前景。2015年纯木质素碳纤维材料的合成和应用更是一剂强心针,为该产品研發的可行性和多样性铺设了道路。目前我国制造业中所使用的高性能碳纤维依然主要依赖于从日本和美国的进口,木质素基碳纤维的起步无疑为我国的碳纤维制造行业提供了一个弯道超车的机遇,有望使国内相关制造企业彻底摆脱“卡脖子”的窘境。

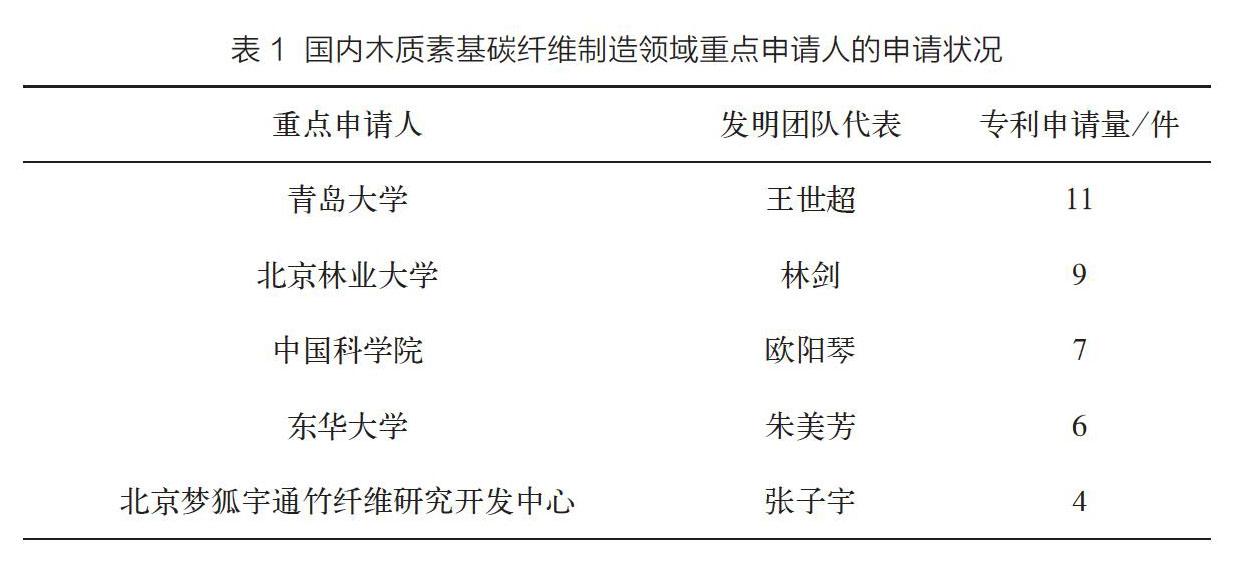

表1显示了国内木质素基碳纤维制造领域主要机构的专利申请状况和发明团队信息。从表1中可以看出,申请量排名靠前的单位均为大学和科研院所,其中申请量排名第1的机构为青岛大学。申请量排名前5的申请人中,仅包含了排名第5的北京梦狐宇通竹纤维研究开发中心。这些情况说明了目前国内木质素基碳纤维制造领域仍处于研发和实验阶段,工业化和产业化程度需要进一步推进。

3 制造国内专利技术和重点申请人分析

木质素基碳纤维的制备工艺,按照纺丝工艺划分可包括干法纺丝、湿法纺丝、静电纺丝和熔融纺丝等,按照改性工艺划分则包括化学改性、共混改性和有机溶剂改性等。

3.1 青岛大学

青岛大学王世超团队主要利用化学和共混改性以及熔融纺丝工艺来制备木质素基碳纤维,并将其用于柔性压阻传感器和超级电容器电极等电学器件的应用当中。

专利CN109537104A涉及化学改性和熔融纺丝工艺,其公开了一种木质素基碳纤维前驱体的制备方法,将木质素溶于有机溶剂中,在氮气保护下加入二异氰酸酯,30~90℃下反应,随后倒入冰水中,抽滤、干燥后得到改性木质素;将改性木质素与木质素在密炼机中熔融混合,随后加入熔融纺丝机纺丝即得到木质素基碳纤维前驱体即改性木质素纤维。该专利所提供的碳纤维前驱体具有韧性好、生产成本低、经碳化后所得碳纤维力学性能佳,便于工业化生产等优点,而且碳纤维前驱体采用的是熔融纺丝方法,纤维可纺性好,品质优良,可进行连续化生产。所得碳纤维维直径为38~62μm,断裂强度为310~430MPa,断裂模量为28~38Gpa的范围。

专利CN109528167A涉及聚合物共混改性和静电纺丝工艺,其公开了一种木质素基柔性压阻传感器的制备方法,是将高分子量高聚物完全溶于有机溶剂中,随后加入木质素,搅拌得到纺丝液;将所得纺丝液加入到静电纺丝设备中进行纺丝,推进速度呈阶梯式变化,得到木质素纳米纤维;将所得纤维置于管式炉中经预氧化和碳化后得到木质素基纳米碳纤维;将所得纳米碳纤维置于静电纺丝接收板上,在其正反两面喷覆热塑性柔性纳米纤维,得到韧性夹层电极;将所得夹层电极在80~180℃下热压成型后组装即得到柔性压阻传感器。所述高聚物为聚乙烯、聚氧化乙烯或聚氨酯,或其几种任意质量比的混合,高聚物的添加量为木质素质量的0.2%~5%。该传感器具有韧性好、舒适度高、检测范围宽、可编织性强、成本低等优点,市场开发和应用前景广阔。

专利CN107761195A涉及化合物共混改性和熔融离心纺丝工艺,其公开了一种用于超级电容器电极的木质素基纳米碳纤维制备方法,在海藻酸钠水溶液中加入纳米级二氧化锰,超声搅拌后加入氧化石墨烯,随后调整溶液pH值至10~11,加入纯化木质素,经减压旋蒸后得到杂化材料;将所得杂化材料加入到离心纺丝机中在200~250℃下进行熔融离心纺丝,得到杂化纤维;将杂化纤维置于高温炉中,以0.01~3℃/min的升温速率升至280~300℃,恒温1~6h;然后升温至1 000~2 000℃,进行碳化,时间为0.5~12h,得到用于超级电容器电极的纳米碳纤维。该发明的有益效果是制备出的用于超级电容器电极的木质素基纳米碳纤维具有较大的能量密度。

3.2 北京林业大学

北京林业大学林剑团队的研究方向是如何制备出能够连续纺丝,更好满足工业化生产需要的木质素基碳纤维前驱体。涉及熔融纺丝和静电纺丝中对纤维素进行化学改性。

专利CN108330569A涉及一种木质素基活性碳纤维前驱体及其制备方法与应用。该方法包括:将植物纤维原料加入适量蒸馏水,于160~180℃蒸煮40min,洗净;研磨;加入纤维素酶和半纤维素酶进行酶解;洗净;过滤冷冻干燥;制成粉末;加入苯酚、浓硫酸,充分反应后用乙酸乙酯溶出,分散在石油醚中,过滤,干燥,得到酚化改性的酶解木质素;进一步可制得可熔融纺丝的酚化木质素及木质素基活性碳纤维原丝。通过对酶解木质素进行酚化改性,以改变其熔融性能,能够连续纺丝,满足工业化生产的需要。该专利解决了木质素熔融性差,纺丝难的问题。

在木质素基活性碳纤维制备过程中,粉末状的木质素纺丝成型为纤维是最重要且最难的步骤之一。在现有的木质素基纤维纺丝方法中,湿法纺丝、干法纺丝、熔融纺丝制备得到的木质素基纤维直径相对较大,多为20μm以上,有的甚至高于50μm。为了降低纤维直径,提高最终活性碳纤维的比表面积和吸附性能,静电纺丝方法越来越受欢迎,但此方法获得的木质素基纤维的直径虽有所减小,仍有5μm左右,并且静电纺丝过程需要较高的电压和较低的纺丝液浓度,这不仅增加了危险性,也提高了制备成本。

专利CN109137139A涉及一种具有较小直径的碱木质素基纤维的制备方法,包括以下步骤:①采用硫酸从碱法制浆造纸黑液中沉淀并分离出碱木质素粉末;②将碱木质素粉末与聚乙二醇在加热条件下溶解于二甲基甲酰胺溶液中,得到制备碱木质素基纤维的纺丝液;③将纺丝液加入纺丝管中,采用离心纺丝方法,调节纺丝转速,得到碱木质素基纤维。通过上述的处理方式,所得的木质素基纤维的直径最小可达1μm以下,这比传统的湿法纺丝、干法纺丝和熔融纺丝所得木质素基纤维的直径小的多,也相对小于由静电纺丝方法获得的木质素基纤维的直径。后期进一步碳化和活化处理可制成木质素基纳米碳纤维,可广泛应用于环保、电子、医用卫生、化工等领域。

3.3 中国科学院

中国科学院宁波材料技术与工程研究所欧阳琴团队的研发重点在于制备木质素和聚丙烯腈共混纤维及其碳纤维。

已知采用可纺性优异的聚合物来与木质素进行共混,可实现木质素的连续纺丝。其中PAN的应用效果在这些共混聚合物中表现最佳,良好的热稳定性和可纺性使其成为目前碳纤维生产制造中最广泛使用的原材料。中试生产线上Zoltek和Weyerhaeuser公司预先将木质素与PAN共混制得连续的原丝,随后再通过氧化、碳化步骤制得力学性能良好的碳纤维。可知,当木质素的含量超过20%时,纤维内部不可避免会导致孔洞的出现[4]。为了解决该技术问题,Weyerhaeuser试图通过调整纺丝液中的木质素与PAN的比例和含量调整纺丝液的粘度(参见中国专利CN201180026569.X)。但这样做并不能避免木质素材料的流失和孔洞缺陷的产生[5]。

为此,专利CN108624985A涉及一种木质素与聚丙烯腈共混纤维及其碳纤维的制备方法。将木质素与聚丙烯腈溶解于溶剂中配制成纺丝液,将纺丝液在凝固浴中形成初生纤维,然后牵伸、水洗、上油、干燥,得到木质素与聚丙烯腈共混纤维;其特征是在于所述的聚丙烯腈是丙烯腈和乙烯基羧酸类化合物的共聚物;并且,所述的纺丝液中包含乙酸铵,乙酸铵与聚丙烯腈的质量比为(0.5~5):100。使用该专利的方法能够有效减少木质素流失和孔洞的出现几率,能够提高碳纤维的机械性能和木质素的使用率,得到结构致密的木质素和聚丙烯腈共混原丝,其具有圆形截面,无内部孔洞的问题,且木质素含量可高达33.3%。

3.4 东华大学

东华大学朱美芳团队的研发重点也在于制备木质素和热塑性材料的共混纤维及其碳纤维,其特色在于制备一种具有皮芯包覆结构的碳纤维材料。以往技术中的木质素/聚丙烯腈的纤维,由于未去除木质素中的挥发成分以及未解决木质素较脆的特性,因而仅限于使用实验室设备来挤出,无法大规模生产。

专利CN104593902和CN104593906涉及一种碳纤维前驱体聚丙烯腈/木质素纤维的制备方法,具体步骤如下:①将干燥后的聚丙烯腈与增塑剂混合后在180~250℃下经双螺杆挤出机造粒得到聚丙烯腈母粒;②以所得的聚丙烯腈母粒为皮层,以木质素为芯层,经熔融纺丝设备纺丝得到具有皮芯结构的聚丙烯腈/木质素纤维,其中皮层和芯层所采用的热塑性聚合物和木质素切片的质量比可为1∶9~9∶1;③将具有皮芯结构的聚丙烯腈/木质素纤维经加热箱进行牵伸,得到碳纤维前驱体聚丙烯腈/木质素纤维。所提供的碳纤维前驱体聚丙烯腈/木质素皮芯纤维可纺性好,纤维品质优良。其采用的是熔融纺丝方法,生产成本大幅降低,同时避免了有机溶剂的使用,并且以聚丙烯腈为皮层,保护了芯层木质素,有效解决了木质素较脆不能连续化生产的问题,有望进一步碳化得到低成本的碳纤维,应用于碳纤维增强复合材料领域,市场前景广阔。

3.5 北京梦狐宇通竹纤维研究开發中心

北京梦狐宇通竹纤维研究开发中心的研发重点为对木质素进行一系列物理化学处理,以求大幅度提高木质素碳纤维的强度和模量。

传统的制浆造纸生产的碱木质素,磺酸盐木质素含有较高含量的无机物质,包括钠、硫、钙、镁等杂质,使木质素碳纤维性能较差,而用乙醇木质素、乙酸 木质素、酚木质素等净化提纯的木质素处理后制取的碳纤维,性能也只能达到通用级水平,其拉伸强度为300~900MPa,拉伸模量约为40GPa,不能制取高性能碳纤维,且生产成本较高,因此采用木质素碳纤维具有较大难度。

专利CN103451777A涉及一种制备中间相木质素及其碳纤维的工艺方法,通过以下步骤实现:①选择木质素加入缩合助剂,其中,缩合剂与木质素的混合的质量比例为1∶(0.5~15),并进行加热反应,加热反应的温度为200~500℃;反应时间为0.5~10h,以对木质素进行改性;②将改性后的木质素在惰性气体保护下进行加热并保温,其中,加热并保温的温度为250~550℃;反应时间为1~20h,以使其缩聚形成中间相芳烃结构,得到流动性良好具有光学各向异性的中间相木质素;③将上述中间相木质素经熔融纺丝,再进行预氧化、碳化、石墨化,制成高性能的碳纤维。所述的缩合剂为含有稠环芳烃的有机物,为焦油、蒽油、芳烃油、及萘、菲、蒽、苊及上述化合物的衍生物中的一种或几种的组合。该专利制备的碳纤维的拉伸强度最高可达3.1GPa,拉伸模量可达200GPa。

4 结语

木质素基碳纤维未来开发与应用的空间广阔,相比于当前主流的聚丙烯腈基、沥青基碳纤维有着巨大的成本优势。我国的碳纤维制造行业应该充分抓住这个弯道超车的机遇,使国内相关制造企业彻底摆脱“卡脖子”的窘境。但是受到木质素结构及性能的制约,尚有很多工作需要去做,具体包括:①优化木质素的提取工艺,减少前驱体中杂质的引入,比如利用溶解度不同,将水洗转变为有机溶剂提纯,确保碳纤维原料有较高的纯度。另外改善前驱体的可加工性,力求将木质素基碳纤维的机械强度再进一步提升;②探索更先进的混纺工艺,使得木质素与其他聚合物能更好地复合,包括聚合物种类、配比关系、混配方式、以及纺丝工艺改进方面,以降低碳纤维的成本并扩展其衍生产品的种类;③优化木质素基碳纤维的生产流程,减少制备过程中碳纤维可能产生的构造缺陷,其中重点在于预氧化条件和碳化牵引工艺,现有专利技术已经证明,如果控制得当,利用此法可大幅度提高碳纤维产品的模量和机械强度;④扩展碳纤维在生物材料、医学材料和光电材料等多领域的应用程度,碳纤维材料如果能被更广泛地推广,无疑将刺激其向更低成本和更高性能转化的市场与行业需求;⑤提高产学研的结合效率,进一步打通生产企业与科研院所之间的沟通桥梁,将科院机构的最新专利技术更快更好的加以推广利用并进行生产实践;⑥实际成熟后,行业应适时制定出木质素基碳纤维的生产实施标准,使得生产工艺规范化、制度化、标准化和精细化,以求将木质素基碳纤维的生产尽早达到可工业生产的规模。预计随着未来国内科技产业化进程的不断推进,不久的将来木质素基碳纤维必然会作为一种低成本、高性能的特种材料而更加广泛地应用于人类的生产和生活当中。

10.19599/j.issn.1008-892x.2021.04.010

注:第二作者对本文的贡献等同于第一作者。

参考文献

[1] 吴红,刘呈坤,阳智,等.木质素基碳纤维的制备及应用研究现状[J].高分子材料科学与工程,2020(2):17—183.

[2] 徐保明,张弘,唐强,等.木质素基碳纤维制备方法的研究进展[J].化工新型材料,2018(4):23—26.

[3] 江雪峰.木质素基碳纤维的制备与结构性能研究[D].宁波:宁波大学:2018.

[4] Baker D A,Gallego N C,Baker F S.On the characterization and spinning of an organic-purified lignin toward the manufacture of low-cost carbon fiber[J].Journal of Applied Polymer Science,2012,124(1):227—234.

[5] Jin Jing,Ogale A A.Carbon fibers derived from wet-spinning of equi-component lignin/polyacrylonitrile blends[J].Journal of Applied Polymer Science,2018,135(8).