导向器挡板的制造及其模具设计

2021-09-10廖振芝

廖振芝

摘要:导向器挡板属于无凸缘的筒形正反拉深件,产品形状特殊尺寸比较大,加工难点在于展开尺寸计算和拉深成形。经估算,产品属于深拉深件,需2~3次拉深,中间涉及拉深起皱、拉深壁裂、拉深压边力不足、拉深发热大损伤模具等一系列问题需要克服,该产品制造合格主要是模具设计合理,因此本文主要论述其模具设计。

关键词:导向器挡板;模具设计;展开尺寸;拉深;压边;间隙

1 产品工艺分析

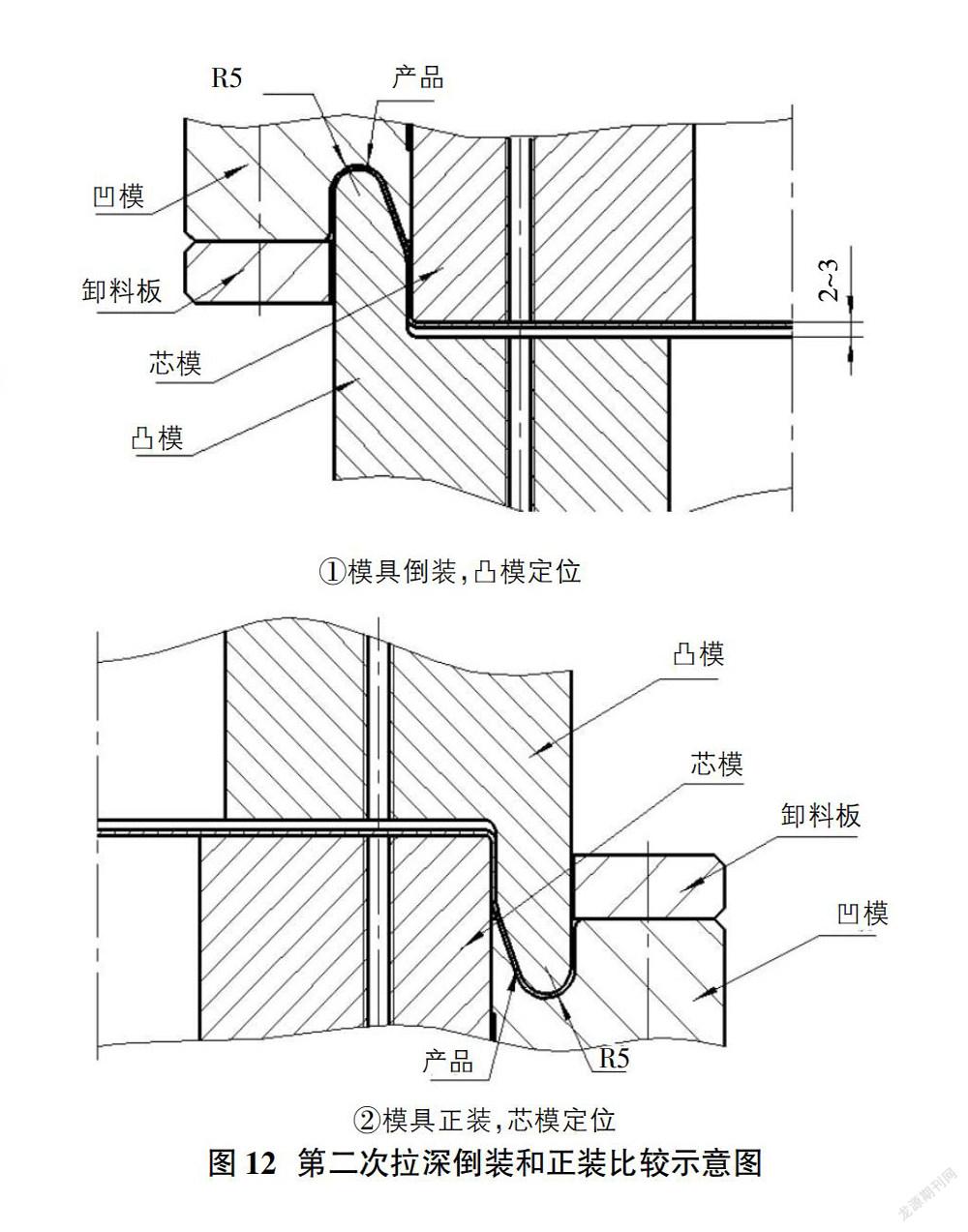

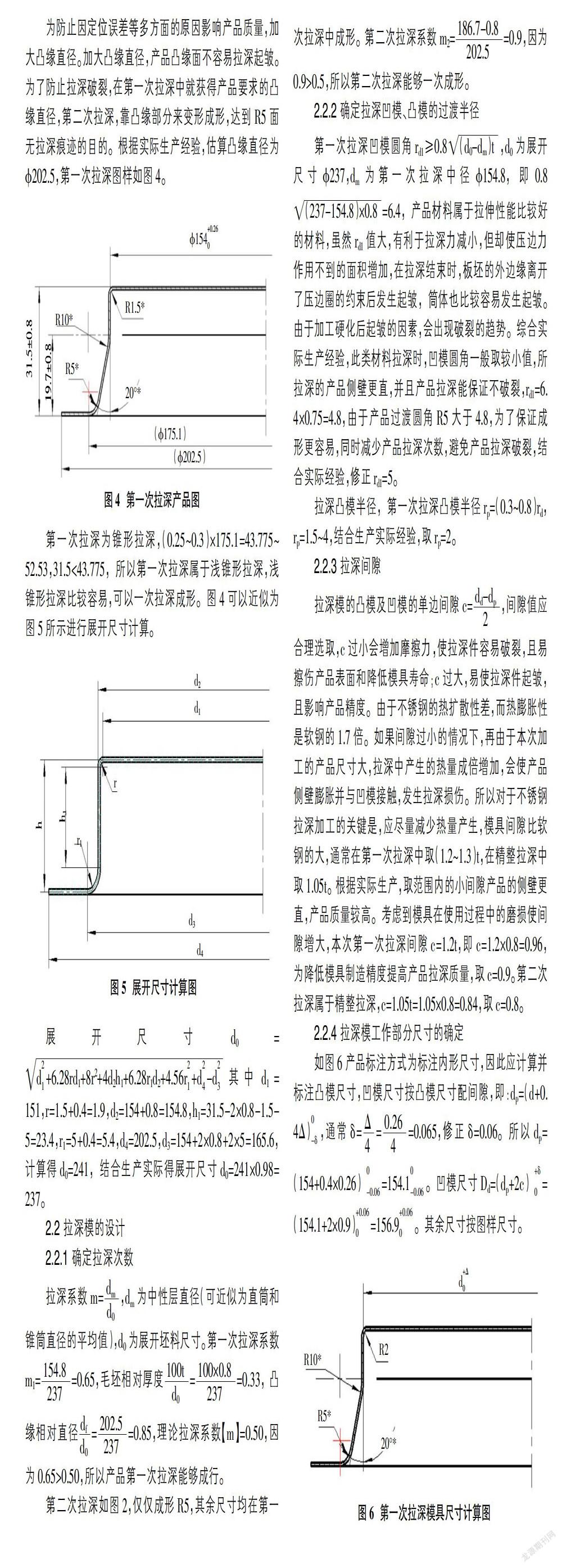

导向器挡板产品(如图1)加工需要經过以下主要工序(如图2)。

该产品材料为奥氏体型不锈钢1Cr18Ni9Ti,t0.8,拉伸性能良好,加工硬化高,拉深中回弹严重,凸缘区容易起皱。另外,奥氏体型不锈钢的热传导性比较差,热膨胀性大。不锈钢的拉深力和压边力比软钢要大,模具的接触压力增大而产生大量的热。并且,其热传导性是软钢的1/2:1/3,散热性差,拉深中产生的大量热使材料易发生软化、破裂和起拉深积瘤,出现咬模问题。因此,在模具结构设计中应考虑以上问题,在容许范围内,增大模具间隙。

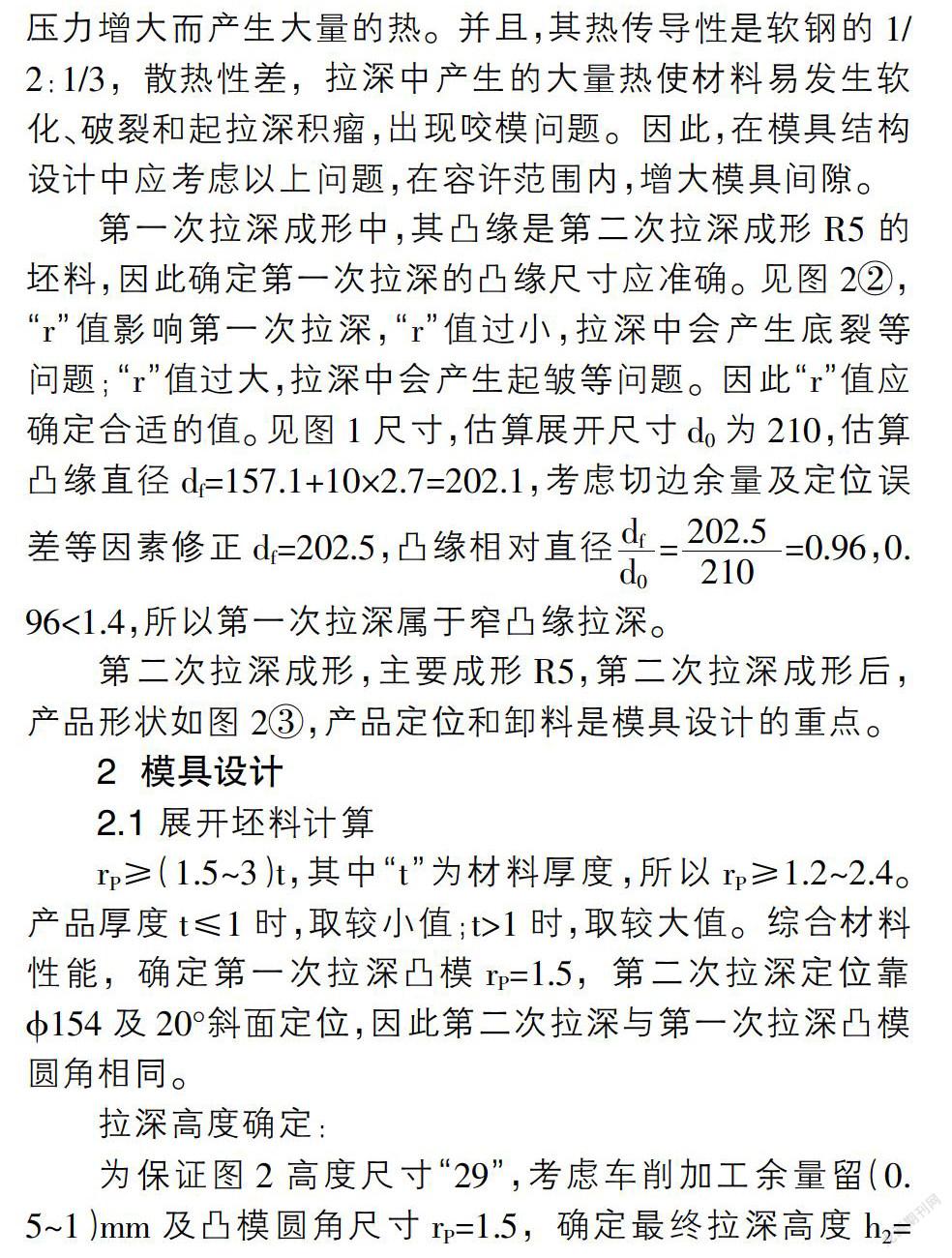

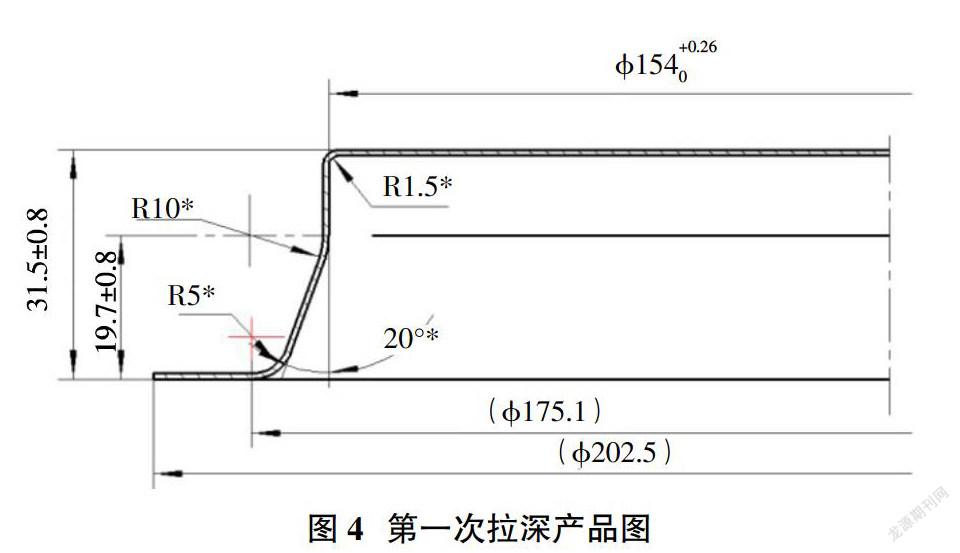

第一次拉深成形中,其凸缘是第二次拉深成形R5的坯料,因此确定第一次拉深的凸缘尺寸应准确。见图2②,“r”值影响第一次拉深,“r”值过小,拉深中会产生底裂等问题;“r”值过大,拉深中会产生起皱等问题。因此“r”值应确定合适的值。见图1尺寸,估算展开尺寸d0为210,估算凸缘直径df=157.1+10×2.7=202.1,考虑切边余量及定位误差等因素修正df=202.5,凸缘相对直径=0.96,0.96<1.4,所以第一次拉深属于窄凸缘拉深。

第二次拉深成形,主要成形R5,第二次拉深成形后,产品形状如图2③,产品定位和卸料是模具设计的重点。

2 模具设计

2.1 展开坯料计算

rP≥(1.5~3)t,其中“t”为材料厚度,所以rP≥1.2~2.4。产品厚度t≤1时,取较小值;t>1时,取较大值。综合材料性能,确定第一次拉深凸模rP=1.5,第二次拉深定位靠?准154及20°斜面定位,因此第二次拉深与第一次拉深凸模圆角相同。

拉深高度确定:

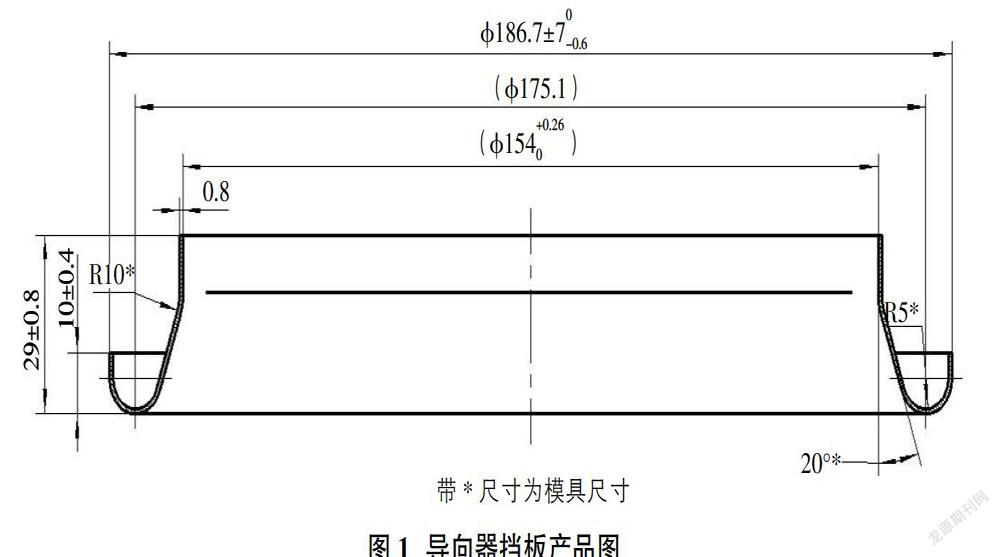

为保证图2高度尺寸“29”,考虑车削加工余量留(0.5~1)mm及凸模圆角尺寸rP=1.5,确定最终拉深高度h2=29+1.5+1=31.5,如图3所示。

为防止因定位误差等多方面的原因影响产品质量,加大凸缘直径。加大凸缘直径,产品凸缘面不容易拉深起皱。为了防止拉深破裂,在第一次拉深中就获得产品要求的凸缘直径,第二次拉深,靠凸缘部分来变形成形,达到R5面无拉深痕迹的目的。根据实际生产经验,估算凸缘直径为?准202.5,第一次拉深图样如图4。

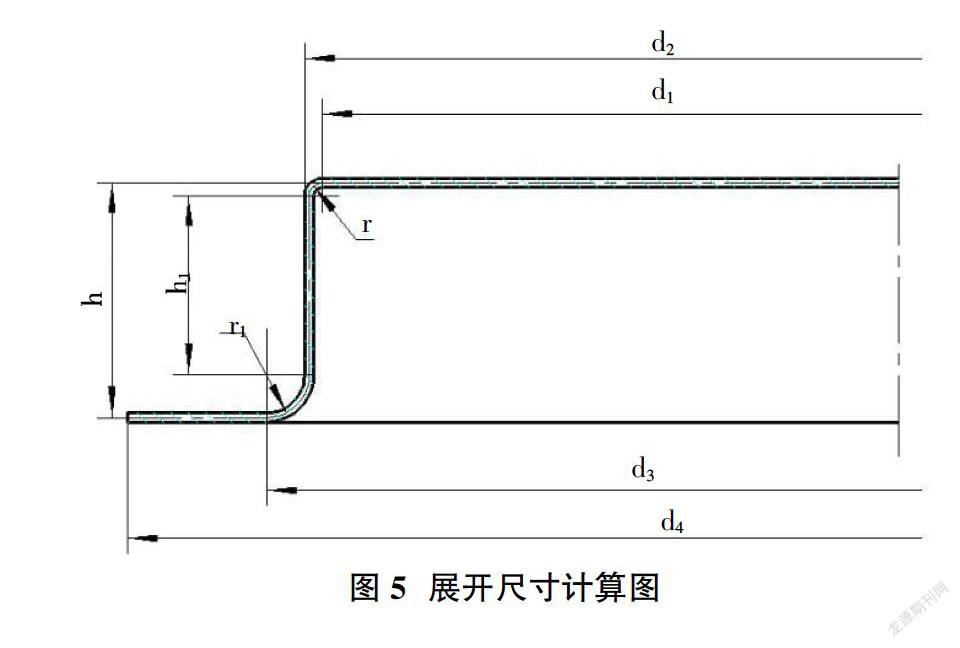

第一次拉深为锥形拉深,(0.25~0.3)×175.1=43.775~52.53,31.5<43.775,所以第一次拉深属于浅锥形拉深,浅锥形拉深比较容易,可以一次拉深成形。图4可以近似为图5所示进行展开尺寸计算。

2.2 拉深模的设计

2.2.1 确定拉深次数

2.2.2 确定拉深凹模、凸模的过渡半径

第一次拉深凹模圆角rd1≥0.8,d0为展开尺寸?准237,dm为第一次拉深中径?准154.8,即0.8=6.4,产品材料属于拉伸性能比较好的材料,虽然rd1值大,有利于拉深力减小,但却使压边力作用不到的面积增加,在拉深结束时,板坯的外边缘离开了压边圈的约束后发生起皱,筒体也比较容易发生起皱。由于加工硬化后起皱的因素,会出现破裂的趋势。综合实际生产经验,此类材料拉深时,凹模圆角一般取较小值,所拉深的产品侧壁更直,并且产品拉深能保证不破裂,rd1=6.4×0.75=4.8,由于产品过渡圆角R5大于4.8,为了保证成形更容易,同时减少产品拉深次数,避免产品拉深破裂,结合实际经验,修正rd1=5。

拉深凸模半径,第一次拉深凸模半径rp=(0.3~0.8)rd,rp=1.5~4,结合生产实际经验,取rp=2。

2.2.3 拉深间隙

拉深模的凸模及凹模的单边间隙c,间隙值应合理选取,c过小会增加摩擦力,使拉深件容易破裂,且易擦伤产品表面和降低模具寿命;c过大,易使拉深件起皱,且影响产品精度。由于不锈钢的热扩散性差,而热膨胀性是软钢的1.7倍。如果间隙过小的情况下,再由于本次加工的产品尺寸大,拉深中产生的热量成倍增加,会使产品侧壁膨胀并与凹模接触,发生拉深损伤。所以对于不锈钢拉深加工的关键是,应尽量减少热量产生,模具间隙比软钢的大,通常在第一次拉深中取(1.2~1.3)t,在精整拉深中取1.05t。根据实际生产,取范围内的小间隙产品的侧壁更直,产品质量较高。考虑到模具在使用过程中的磨损使间隙增大,本次第一次拉深间隙c=1.2t,即c=1.2×0.8=0.96,为降低模具制造精度提高产品拉深质量,取c=0.9。第二次拉深属于精整拉深,c=1.05t=1.05×0.8=0.84,取c=0.8。

2.2.4 拉深模工作部分尺寸的确定

由于凸模尺寸大,产品紧紧贴合在凸模上时容易形成真空,导致产品取件困难。产品为奥氏体型不锈钢,拉深中产生大量的热。为解决以上问题,在凸模上应增加通气孔尺寸。

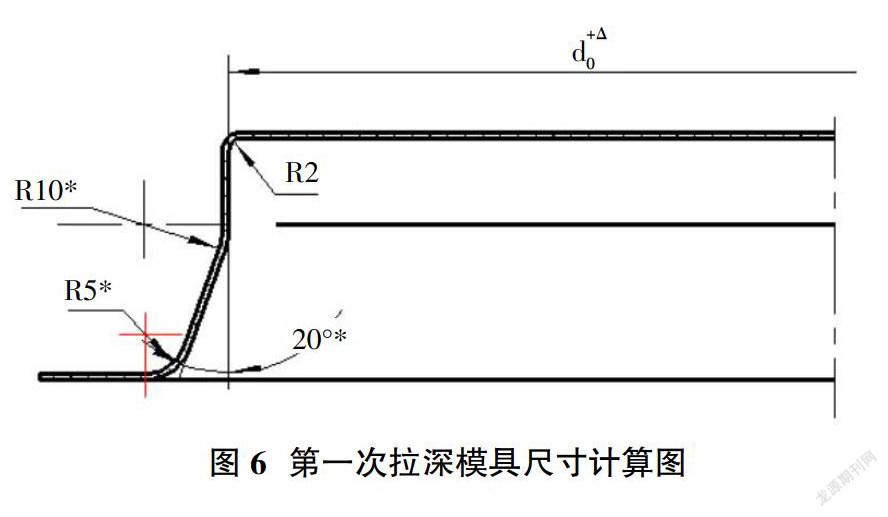

第一次拉深凸模、凹模设计尺寸见图7。

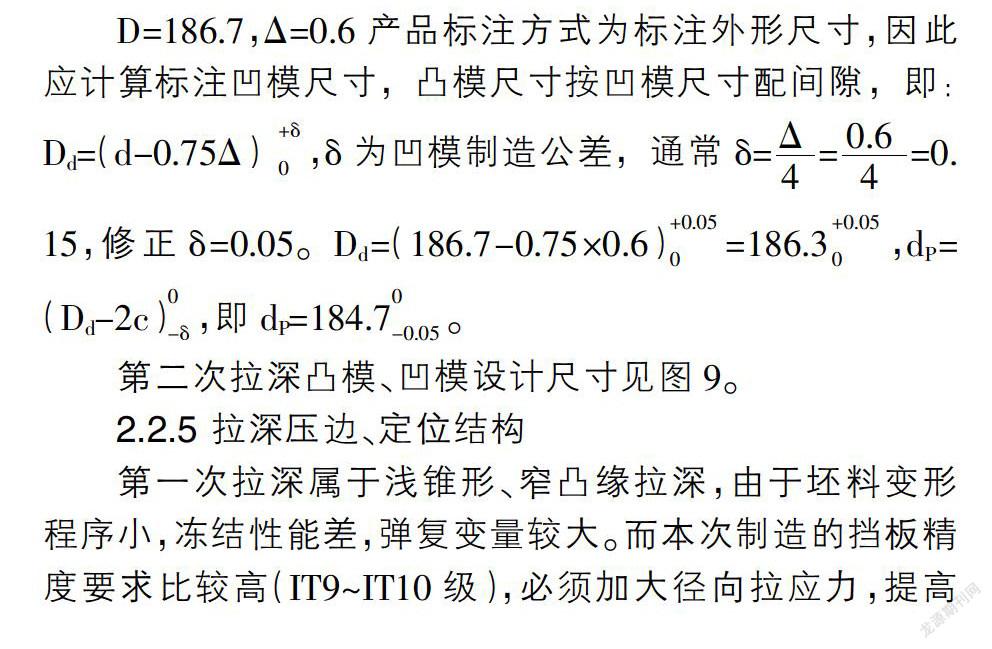

第二次拉深属于精整拉深,模具制造精度δ应适当提高,间隙减小。第二次产品成形尺寸如图8,尺寸计算如下:

第二次拉深凸模、凹模设计尺寸见图9。

2.2.5 拉深压边、定位结构

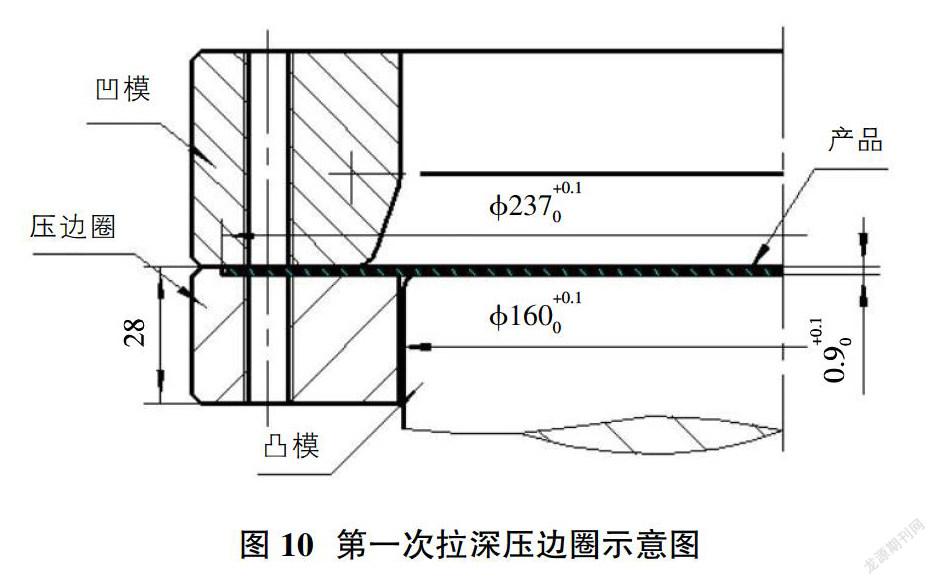

第一次拉深属于浅锥形、窄凸缘拉深,由于坯料变形程序小,冻结性能差,弹复变量较大。而本次制造的挡板精度要求比较高(IT9~IT10级),必须加大径向拉应力,提高胀形成分,因此拉深中需要压边圈增大压边力。压边圈的压力必须适当,如果过大,会使产品拉裂,压力过低会使产品的边壁或凸缘起皱。经估算压边力较大,可通过增加压边圈的深度降低压边力,如图10,增加深度至0.9+0.1(产品厚度t=0.8),在模具调试中逐步磨削,直到合适的尺寸。

2.2.6 确定拉深模主要结构图

由于产品卸料装置需要在模具调试中调整,并且产品拉深行程为35mm以上,比较大,模具正装结构更复杂,需要的压力机行程不足,模具操作不方便等因素,所以第一次拉深模设计为倒装结构,如图11。

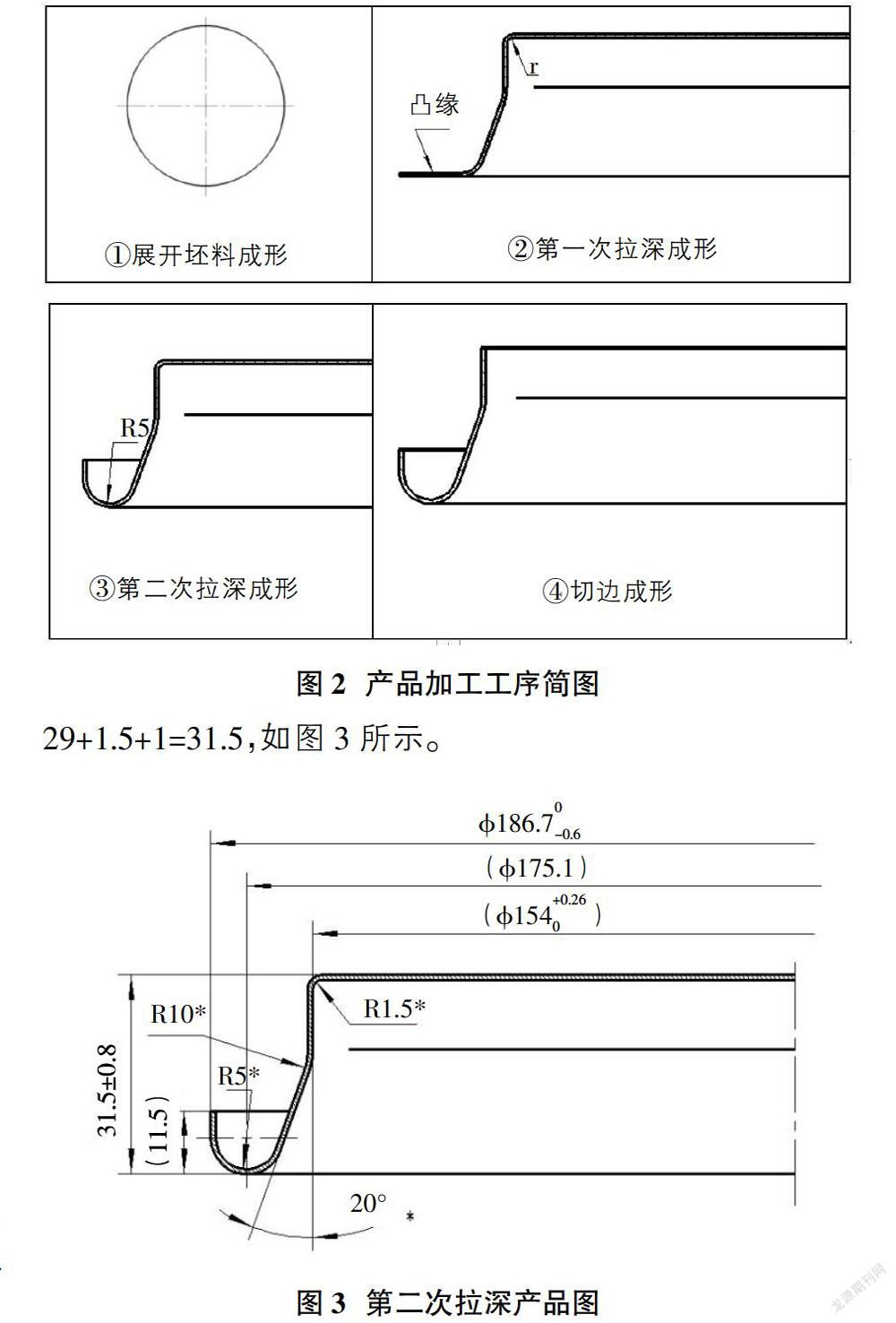

第二次拉深模具设计定位方式和卸料方式是重点。第二次拉深可以采用图12的两种定位形式:凸模定位,产品与凸模表面完全贴合接触,定位准确,拉深开始阶段,芯模先与产品接触,起自动找正作用,拉深的产品同心度能很好保证,模具操作也比较方便;芯模定位,产品只有直面部分与芯模接触,在拉深过程中产品容易移位,定位不准。因此第二次拉深定位采用凸模定位,模具图如图13。

参考文献:

[1]张鼎承.冲模设计手册.模具手册之四[M].机械工业出版社,1988.

[2]赵孟栋.冷冲模设计[M].机械工业出版社,2009.

[3]肖祥芷,王孝培.中国模具工程大典(第4卷)——冲压模具设计(精)[M].电子工业出版社,2007.

[4]田嘉生.冲模设计基础[M].航空工业出版社,1994.

[5]空军航空工程部工厂管理部编.《航空金属材料》[M].空军航空工程部工厂管理部.