高能炸药分步压装药工艺过程控制及标准研究

2021-09-10欧阳稠

欧阳稠

(宜春先锋军工机械有限公司,江西 宜春 336000)

现阶段,战场目标已经发生变化,加之防护能力逐步提升,使得弹药所具有的毁伤性逐步增强,而提升战斗威力最基础的方式就是装填好具有更高威力的混合式炸药。数十年来,我国主要使用压装法、注装法等传统型装药方法,虽效果不错却存在不同程度的不足,使弹药所呈现出的威力受到影响。具体到中口径、大口径型榴弹,仅应用螺旋装药法(装药密度较低)装填威力较弱的三硝基甲苯(TNT)式炸药,从而无法有效满足现代战场的相关需求。21世纪初,我国由乌克兰引入了分步压装药,其可以把高能含铝混合式炸药装填至中口径、大口径炮弹,这对于提升弹药总体的威力和毁伤性则十分关键。

1 分步压装药的各项原理与流程

1.1 原理

对于分步压装药而言,其是处于螺旋装药、压装药的前提下,把两者彼此融合,并兼具两者各项优势的方式;能够被应用到大口径榴弹、火箭弹等方面的装药,装药密度在1.79g/cm3,能够保障不会出现底隙、裂纹。其中,螺旋杆处于分步压装机压头所给予的带动下,朝上、朝下进行往复、旋转式复合运动,在进行运动期间,于不压药(螺旋杆朝上)的前提下,螺旋杆进行旋转输药;于压药(螺旋杆朝下)的前提下,螺旋杆进行停转压药,借助螺旋杆持续性地进行输药、压药,将炸药全部装入至弹体,使其获得预期密度。

1.2 流程

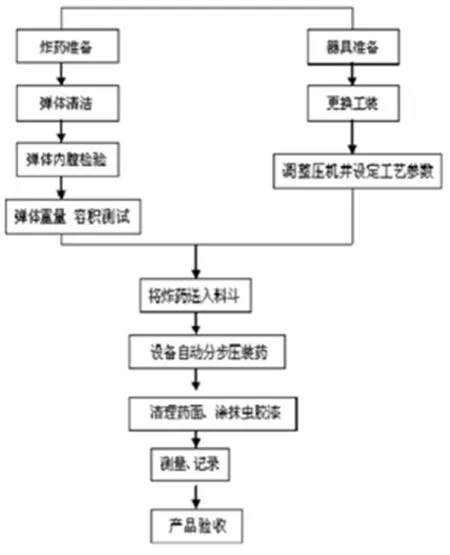

分步压装机的正视图示具体可以参见图1,分步压装药的流程图示具体可以参见图2。

图1 分步压机的正视图示

图2 分步压装药的流程图示

2 控制分步压装药的过程

2.1 明确流程

对于分步压装机设备而言,主要包括油箱、底座、螺杆。在实施压药期间,螺杆能够进行送料、压实;在螺杆发生旋转期间,能够自动把炸药送到弹体,螺杆冲头朝上、朝下进行往复、旋转式复合运动;冲头下的装药在完全得到压实后,冲头会伴随着装药面的逐步升高而自动进行上移,直到弹丸口部,装药结束。参照分步压装方面的分析与研究,加之分步压装设备的各项原理,明确分步压装的各项流程,共包括备好弹体、备好炸药、查验炸药、分步压装药、查验分步压装药。在进行批量化生产之前,需要借助惰性物取代高能炸药,在弹体中装好惰性物,作出开合弹,以全方位掌握开合弹装药中的惰性物是否能够达标。

2.2 明确各项参数与试验证明

分步压装法能够不仅能对装药密度进行调整,保障其密度更为均匀,而且可以保证弹体装药在进行发射期间的安全性。对于装药工艺而言,其装药密度十分均匀,且装药质量更为理想,因为密度太高会使起爆感度有所下降,容易出现“压死”,密度太低则杀伤力较弱。所以,弹体装药密度对于控制好装药质量是十分关键的。

在进行压药期间,装药密度与其总体均匀性是被压力、装药螺杆间距弹体底部的总长度、装药器开口间彼此搭配所明确的,所以明确各项装药参数是十分有必要的。在进行多次实践后,明确了装药反压力范围为4.0~8.0MPa,具体可以参照装药密度进行调节。装药螺杆间距弹体底部愈小,底部愈易被压实,也能够得到愈高的密度;装药螺杆间距弹体底部太小,螺杆会接触到弹体底部,引发安全方面的问题。借助模拟药、可退模开合弹,能够对分步压装药的各项参数进行摸底,并参照模拟所获得的各类数据制订出分步压装方案,设计出相对应的装备,实施许多次小批量型试制,装药质量均较为平稳,且各项参数也得到固化。装药螺杆间距弹体底部范围为18~25mm,在明确这一参数后,能够保障生产更为安全,并满足于大批量生产。压药的整个过程均十分安全、高效,弹丸装药具有更高的相对密度,在1.70g/cm3,密度十分均匀,为进行批量生产做好了铺垫。

在应用工业电子计算机断层扫描(CT)对装药弹体装药质量进行检测后,借助抽样对装药弹体锯切进行检测,没有出现疵病,能够满足有关的要求。另外,还对装药弹体的射击安定性进行了试验,也能够满足有关的要求。规定需要应用X线或工业CT对装药质量实施抽检,具体需要参照产品的有关规定来实施。虽然X线或工业CT都是无损的,但在弹体具有较厚的壁厚后,检测不够精准,而开合弹、弹体锯切等方面的检测则能够全方位地掌握实际装药,并且更为直观。

3 分步压装药具体的应用性

3.1 在压装弹体的密度方面

为了分析和研究分步压装药应用于中口径、大口径弹体装药的效果,选出某一122mm榴弹,对这一产品应用分步压装药。开始时,先借助惰性物对11发开合弹进行压装,在明确各项参数后,压装出钝黑铝炸药。之后,对部分弹体中的装药密度进行检测,弹底中的局部密度均超出了1.60g/cm3。对于弹体装药的轴向密度而言,其中心轴向在密度方面的标准偏差最高在1.3%,在边部最高3.7%。愈趋近于中心,就能够获得愈为良好的密度均匀性,这是因为边部密度会被弹体形状所影响。

3.2 在装药质量方面

为了对分步压装药的最终装药质量进行检测,需要对分步压装后所得到的钝黑铝炸药、螺旋压装后所得到的TNT式炸药就装药质量进行检测,最终的结果指出,应用分步压装所获得的装药密度更为均匀,且没有出现疵孔、底隙等,也未引发各类装药缺陷,而应用螺旋压装所获得的TNT式炸药会出现密度疏松方面的问题。

3.3 在安全性方面

处于一致的试验环境中,借助大型撞击加载设备对各个密度(范围于1.534~1.771g/cm3)的钝黑铝、B炸药、TNT、改B炸药开展撞击加载实验。把药柱尺寸设定在于Φ40mm×40mm的范围,把加载锤重设定在400kg。最终结果指出,在对钝黑铝炸药进行装药期间,处于相应的落锤撞击加载下,会发生起爆;各种密度所具有的起爆阈值不尽相同,密度愈高就能够获得愈加理想的安全性,在密度超过1.680g/cm3后,对于钝黑铝炸药的安全性而言,其处于B炸药、改B炸药间,能够满足具有较大过载的弹体装药所具备的各项发射要求。

4 结语

综上所述,对于分步压装工艺而言,其各项压药过程十分安全、科学、高效,且相对密度更高和均匀,具有柔性制造能力。另外,分步压装工艺可以满足弹药装填中高能炸药所给予的各项要求,极大地提升装药质量,提升弹药对目标所发挥的高效毁伤能力。因此,因工艺方面增强了装药总体的抗过载安全性,装药质量更为理想,从而成为现阶段开展高能炸药装药的关键工艺。