拉锚支撑结构在基坑支护工程中的应用

2021-09-10楼秋红古海东

楼秋红, 古海东

(1.湖州市交通集团有限公司, 浙江 湖州 313000; 2.浙江数智交院科技股份有限公司, 杭州 310000)

深基坑支护结构设计一直以来都是岩土工程领域里的一个热点和难点问题,深基坑排桩支护结构常用的设计方法有等值梁法和弹性地基梁法。目前,在工程设计中,多采用国家行业标准JGJ 120—2012《建筑基坑支护技术规程》[1]中的弹性支点法(m法),同济大学的杨敏[2-3]给出了弹性支点法(m法)的有限元实现过程,并编制和开发了相应的计算软件—同济启明星深基坑支挡结构分析计算软件,并采用该软件对维护结构变形和变形性状影响因素进行了分析和讨论。

目前,沿海软土地区深度约10 m的基坑通常需要设置2道及以上支撑(一般第1道采用钢筋混凝土支撑,第2道采用钢支撑)才满足JGJ 120—2012《建筑基坑支护技术规程》[1]要求。实际工程中,大多需要支护结构中的第1道混凝土支撑换撑后,拆除混凝土支撑(通常采用钢支撑换撑)才能保证围护结构安全[4-14]。然而,采用钢支撑换撑时,因受施工空间和施工单位技术能力的限制,往往造成施工困难,严重影响施工工期。

因此,能否找到一种简便的换撑结构体系来代替钢支撑换撑结构,具有一定的工程应用价值。本文结合浙江省湖州市某实际基坑工程,研究了拉锚结构在基坑支护设计中的应用,并与常规的钢支撑换撑结构进行比较分析,以探讨拉锚支撑结构在基坑围护设计中的可行性。

1 工程概况

申苏浙皖至申嘉湖高速连接线(简称申申连接线),从环渚互通至东环互通段长度约4.2 km,主要经过湖州东部城区, 沿途与纬五路、318外环线、吴兴大道等交叉。

吴兴大道作为城市主干路,直行及转弯的交通量均较大,交叉点里程桩号为K2+386,交角为89°。交叉采用下穿通道的立体交叉形式,通道采用2孔整体式箱型结构(14.70+14.70)m,明挖现浇施工。结构侧墙厚度1.2 m,结构底板下设双向6车道通道,通道内净高6.84 m。

地下通道路线沿湖织公路展布,地层岩性为冲湖积平原区,地势平坦开阔。地表为填土,厚约0.8 m~3.2 m;场地浅部为冲海积粉土,稍密-中密,一般厚约9 m~12 m;其下为海积淤泥质土、软-流塑状粉质粘土等,顶板埋深约10.2 m~15.1 m,一般厚约8 m~13 m;中部为冲湖积硬-可塑状粉质粘土,一般厚7 m~10 m;中下部为海积软-软可塑粉质粘土。各地层物理力学参数如表1所示。

表1 土层物理力学参数

2 围护结构方案比选

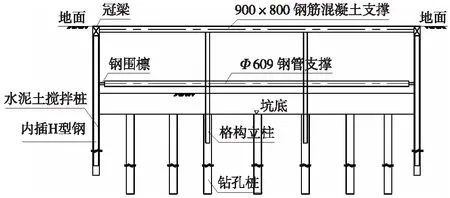

基坑开挖深度约9 m,右侧需设置临时便道,受周边地形及建筑限制,工作坑开挖采取垂直开挖方式。根据该项目基坑开挖深度及地层参数条件,拟定3种围护结构方案进行比选分析。

1) 方案1:Φ850 mm SMW工法桩(总桩长19 m,坑底以下桩长10 m,平面咬合布置,咬合宽度0.25 m)+1道混凝土支撑(截面尺寸900 mm×800 mm,水平间距3.5 m)+1道Φ609 mm钢支撑(水平间距3.5 m),并设置钢支撑换撑。

2) 方案2:Φ850 mm SMW工法桩(总桩长19 m,坑底以下桩长10 m,平面咬合布置,咬合宽度0.25 m)+1道预应力拉锚支撑(拉锚采用4根Φ15.2 mm钢绞线,长度30 m,倾角20°)+1道Φ609 mm钢支撑(水平间距3 m),并设置钢支撑换撑。

3) 方案3:Φ850 mm SMW工法桩(总桩长19 m,坑底以下桩长10 m,平面咬合布置,咬合宽度0.25 m)+1道混凝土支撑(截面尺寸900 mm×800 mm,水平间距3.5 m)+1道Φ609 mm钢支撑(水平间距3.5 m),第1道支撑换撑采用拉锚换撑,其中拉锚采用3根Φ15.2 mm钢绞线,长度15 m,水平间距4.5 m,每组拉锚采用4根Φ219 mm壁厚16 mm的钢管作为受力支撑体系,钢管长度10 m,钢管距离基坑边缘15 m。

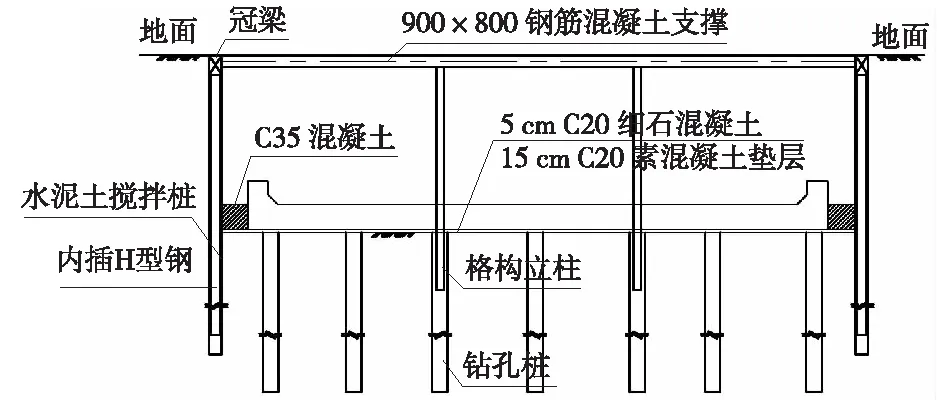

坑底以下5 m深度范围内采用三轴搅拌桩进行加固。采用同济启明星软件分别验算了3种围护方案的基坑稳定性和围护结构内力与变形,基坑稳定性和围护结构内力与变形计算方法分别采用规范[1]中的圆弧滑动法和弹性地基梁法,计算模型如图1所示,模型中地表临时荷载按均布荷载20 kPa取值,变形计算结果如图2所示,计算结果对比如表2所示。

(a) 方案1

(b) 方案2

(c) 方案3

(b) 方案2

(c) 方案3

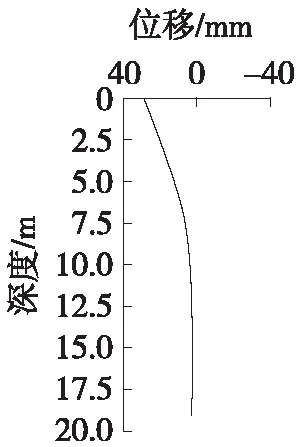

由图2(a)可知,方案1围护结构最大变形发生在桩顶,向坑内发生侧移,为5.9 mm;沿基坑深度方向,变形逐渐减小,围护桩底部变形基本为零;最大弯矩发生在基坑深度约7.5 m处,为118.8 kN·m,桩顶和桩底部弯矩基本为零;最大剪力发生在基坑深度约7.5 m处,约128.9 kN,桩顶和桩底部剪力基本为零。

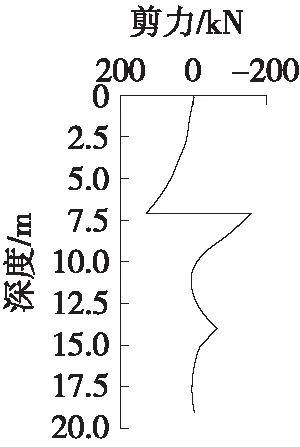

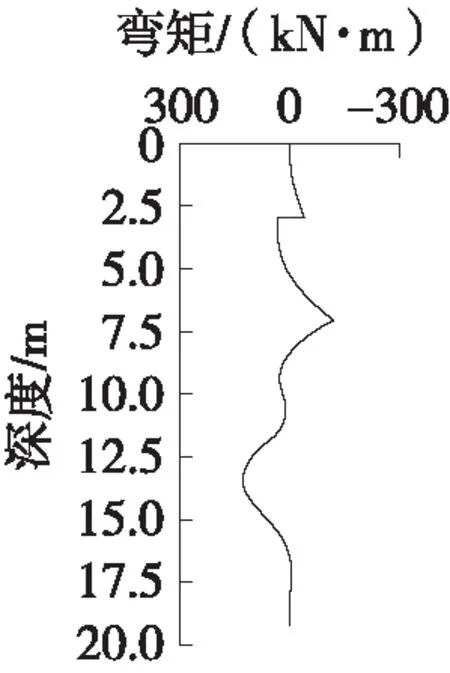

由图2(b)可知,方案2围护结构最大变形发生在桩顶,向坑内发生侧移,为28.6 mm;沿基坑深度方向,变形逐渐减小,围护桩底部变形基本为零;最大弯矩发生在基坑深度约7.5 m处,约318.7 kN·m,桩顶和桩底部弯矩基本为零;最大剪力发生在基坑深度约7.5 m处,约158.5 kN,桩顶和桩底部剪力基本为零。

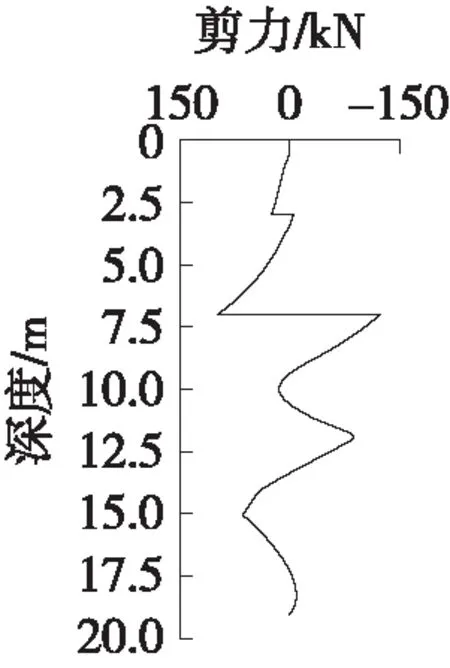

由图2(c)可知,方案3围护结构最大变形发生在桩顶,向坑内发生侧移,为12.9 mm,沿基坑深度方向,变形逐渐减小,围护桩底部变形基本为零;最大弯矩发生在基坑深度约13 m处,约129.5 kN·m,桩顶和桩底部弯矩基本为零;最大剪力发生在基坑深度约7.5 m处,约122.4 kN,桩顶和桩底部剪力基本为零。

由表2可知,方案1与方案3围护结构变形及基坑稳定性均满足规范[1]要求。该项目工期较紧张,采用常规钢支撑换撑工期较长、施工不便;另外,基坑周边场地有限,方案2长锚支撑施工不便,变形不宜控制,且侧向位移不满足规范要求,与方案1相比,采用方案3造价节省约50万元,综合考虑,基坑围护结构方案采用方案3。

3 围护结构施工

3.1 施工工序

围护结构施工顺序为:1) 平整场地、三轴搅拌桩处理地基、施工围护结构、格构抗拔桩、卸载土方、浇筑冠梁,结构强度达到设计要求后掏槽开挖,施工第1道支撑,如图3(a)所示;2) 继续开挖到第2道支撑处,掏槽开挖架设第2道支撑,如图3(b)所示;3) 继续开挖到基底,施工基底混凝土垫层及底板防水,如图3(c)所示;4) 继续施工底板和侧墙结构及防水到第2道支撑处,待混凝土强度达到设计强度后,两侧回填同等级素混凝土作为刚性支撑,拆除第2道支撑,如图3(d)所示;5) 继续施工侧墙结构及防水到第1道支撑处,如图3(e)所示;6) 待主体结构混凝土强度达到设计要求后,设置拉锚结构,如图3(f)所示;7) 拆除第1道钢筋混凝土支撑,施工框架结构顶板,如图3(g)所示。

表2 不同围护方案计算结果

(a) 施工第1道支撑

(b) 施工第2道支撑

(c) 基底混凝土垫层及底板防水施工

(d) 底板施工及拆除第2道支撑

(e) 施工侧墙结构及防水到第1道支撑处

(f) 设置拉锚结构

(g) 拆除第1道支撑

3.2 拉锚结构设计

拉锚结构设计如图4所示。拉锚锚索采用2根Φ15.2 mm的钢绞线,每束钢绞线能承受的极限拉力需大于200 kN,且应设钢管保护,并回填密实;钢管与混凝土纵梁纵向钢筋应焊接牢固,混凝土座采用C35 混凝土;钢管桩与地层间应密实无间隙并减少扰动,否则应对钢管桩在打设到位后进行灌注水泥浆填充;钢管桩纵梁与基坑侧开挖土层间,应采用水泥砂浆或同标号的混凝土予以回填,以便土层对纵梁提供有效抗力;帽座钢管连接处应采用型钢连接。

(a) 横断面

(b) 平面布置

(c) 钢管连接示意

(d) 现场钢管埋设照片

3.3 拉锚结构受力与变形分析

1) 模型建立

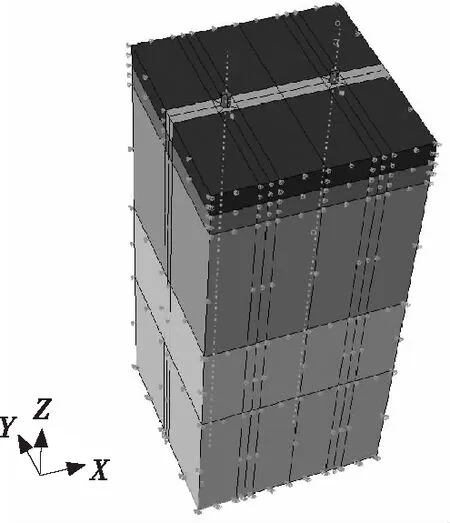

拉锚锚锭钢管采用无缝钢管,其中外径219 mm,壁厚16 mm,长度10 m,弹性模量E=210 GPa,单个钢管的抗弯刚度EI=5 944.5 kN·m2。采用三维有限元模型分析计算的目的:1) 验算钢管在拉锚力作用下的变形;2) 验证钢管能否支撑设计所需要的拉锚力,以免管桩支撑不足而被整体拔出。

模型尺寸长10 m、宽10 m、高30 m,如图5所示。采用摩尔库伦弹塑性本构模型,桩与土体间接触设置接触单元,切向采用摩擦接触,法向采用硬接触,模型中土体参数如表1所示。

图5 有限元计算模型

有限元模型中,按等效抗弯刚度原则换算得到单个实心刚管的直径为D=0.443 6 m,根据启明星软件计算得到的拉锚支撑轴力为29.6 kN/m,并作为三维有限元模型中钢管桩的外部荷载条件输入三维有限元模型中,有限元模型中实际输入每根模型桩需承受的拉锚力为29.6×4.5=133.2 kN。

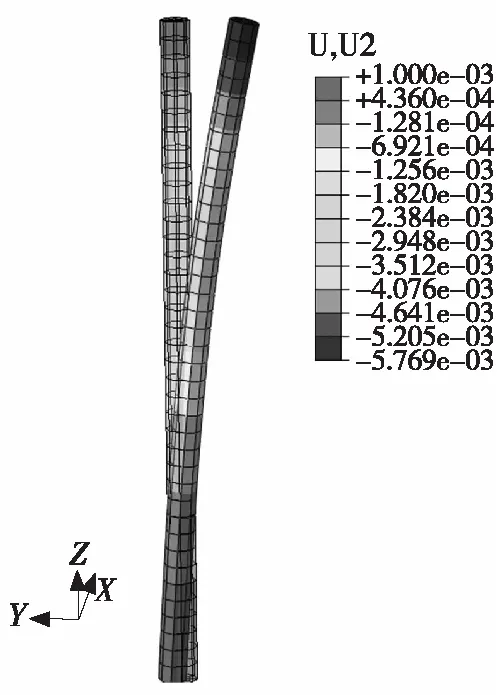

2) 结果分析

有限元计算得到的拉锚支撑钢管变形如图6所示。计算结果表明:(1) 在拉锚力作用下钢管桩的变形顶部最大,为5.8 mm,总体上变形较小,且变形沿桩身方向不断减小,桩底部位移基本为零;(2) 钢管桩整体稳定,不会被拔出,能提供拉锚所需的支撑力。

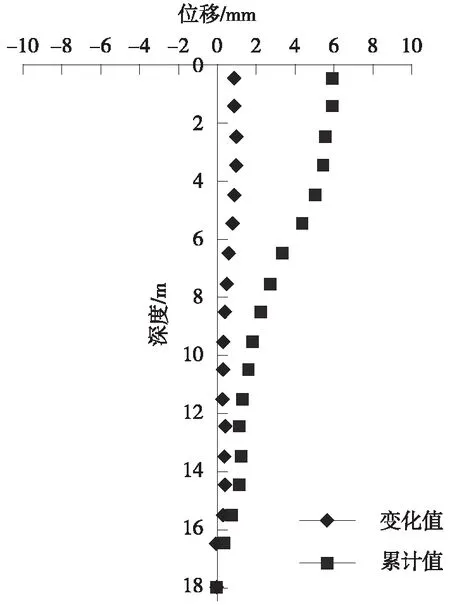

3.4 围护结构实测变形

施工期间该基坑共埋设12个深位移监测点,最大变形位移出现在3号测点(对应基坑开挖深度9 m处),最大实测位移发生在基坑顶面,约6 mm,变形方向朝坑内方向;沿基坑深度方向,位移不断减小,桩底处基本为零,其具体分布规律如图7所示。

图6 钢管桩变形云图

由图7可以看出。实测位移分布规律与图2中理论计算结果基本一致,但位移值较理论计算结果12.9 mm小,表明针对该项目的地层条件,采用拉锚换撑方案技术可行。目前该项目已建成通车,开挖基坑对应的明挖通道路段运营状况良好。

图7 围护结构侧向位移实测结果(位移朝坑内方向为正)

4 结论

1) 在实际基坑工程中,使用拉锚支撑结构代替常规钢支撑换撑可行。

2) 拉锚结构特别适合于常规钢支撑换撑难度大及工期紧张的基坑工程。

3) 与常规钢支撑换撑相比,拉锚结构具有施工方便、造价低等优点,在实际工程中能很大程度节约施工工期,具有较好的使用前景。