不锈钢打磨砂带用酚醛树脂关键参数测试与分析

2021-09-08赵金坠宋运运冯克明陈学斌任冠青冯兵强安坤华

邢 波, 赵金坠, 宋运运, 冯克明, 陈学斌, 任冠青, 冯兵强, 安坤华

(1. 国家磨料磨具质量监督检验中心, 郑州450001)(2. 国家磨料磨具产业计量测试中心(筹), 郑州450001)(3. 白鸽磨料磨具有限公司, 郑州450199)

砂带作为一种特殊结构的磨削工具,是由大量垂直定向排列的磨粒黏附在挠性基体表面而制成的多刃切削工具[1]。与其他磨削工具相比,因其具有独特的磨粒姿位、良好的磨粒等高性以及较大的容屑空间等特点,使得其在磨削过程中的磨削效率高、磨削温度低、工件表面磨削质量好、磨削成本低等,因而被广泛于舰船、航空等军工领域,以及与生活息息相关的木材家具、厨房刀具等民生领域中[2]。

酚醛树脂是由一定比例的苯酚和甲醛在催化剂作用下进行缩聚反应而生成的热固性树脂,具有良好的黏接性和耐热性、较高的强度和适中的韧性等,是当前砂带制作中应用最广泛的树脂黏结剂[3]。

尽管国内砂带用酚醛树脂的性能进步迅速,但在高性能砂带产品上,国外产品仍占据着重要位置。近年来,国内外研究人员对酚醛树脂性能提升及其应用的探索仍在继续,主要体现在树脂改性[4-7]、布基材料匹配[8]以及用其制作的砂带磨削性能[9-11]研究等方面,对酚醛树脂关键参数的综合影响研究较少。目前,酚醛树脂的性能测试参数主要有水溶性、黏度、固含量、凝胶时间、游离酚和游离醛等基础物理化学参数,但在实际生产中发现,即使这些基础参数指标非常接近,砂带的磨削性能仍差距较大,原因在于这些指标并不能全面衡量砂带的磨削性能。因此,全面跟踪酚醛树脂的物理化学性能、力学性能以及用其制作的砂带磨削性能,探究酚醛树脂基础性能、力学性能与砂带磨削性能的内在关系,以期提高砂带的生产及应用水平。

1 树脂原材料及砂带制作、性能测试

1.1 树脂及性能测试

表1列出了型号为PF-P211A,PF-P211B,PF-P214A,PF-P214B的4种酚醛树脂(编号为1#,2#,3#和4#)的基础参数,表1中的4种树脂的固含量、黏度、pH值和水溶性等指标相同或基本接近。

表1 酚醛树脂基础参数Tab. 1 Basic parameters of phenolic resins

对酚醛树脂进行热重测试时,先采用相同固化工艺[12]对4种酚醛树脂进行固化,再在空气氛围下,借助STA449F3 Jupiter同步热分析仪,采用升温速率为10 K/min的温度曲线从室温升至750 ℃,分别对4种酚醛树脂进行测试。

冲击强度是在冲击载荷作用下样条折断或折裂时单位界面积所吸收的能量,其可以表征树脂固化后的韧性程度,是评价树脂韧性的关键指标[3]。在测试时,先将4种树脂在相同的固化工艺下进行固化(固化工艺同热重分析),获得长宽高分别为50.0 mm×6.0 mm×5.0 mm的样条,然后采用XJJ-50D电子摆锤式冲击试验机分别测试其抗冲击强度。

1.2 砂带制作

砂带性能受磨料、树脂、布基以及制作工艺等多种因素的影响。为准确测试4种酚醛树脂砂带性能,在相同的磨料及浓度、布基和制作工艺下制作砂带。砂带制作流程如下:

(1)布基选择。为适应不锈钢高效磨削需求,保证砂带的布基强度,试验选择强度更高的Y型B11聚酯纤维布,经过合成胶乳浆料处理,获得径向断裂强度为700 N/cm,纬向断裂强度为100 N/cm的布基。

(2)磨料选择。被磨削工件为不锈钢,选择韧性较高的煅烧锆刚玉磨料,锆刚玉磨料型号为ZA25,其粒度代号为P40。

(3)砂带制作流程[13]:酚醛树脂→调胶剂→搅拌→静置→涂底胶→静电植砂→半固化→冷却→刮涂复胶→干燥→固化→揉曲→砂带成品。制作的砂带成品如图1所示。

图1 砂带成品Fig. 1 Finished product of abrasive belt

1.3 砂带剥离强度测试

沿成品砂带的径向方向裁剪样条(宽度≥70 mm、长度≥100 mm),使用专用双组分环氧胶黏剂将样条砂面向下黏接在表面平整的铁板上,铁板尺寸为150 mm×100 mm×5 mm,上下用胶带固定,放入(110±5) ℃烘箱中固化2 h,取出后冷却至室温;将冷却后的样条左右胶边切掉,确保待测样条的有效宽度为50 mm,长度为150~200 mm。为拉力机夹持方便,沿样条长度方向一头预剥离20 mm以上,再夹持在Zwich-1435拉力机上进行剥离测试,记录其宽度方向全剥离时的最大拉力值,将最大拉力值除以砂带样条宽度即为砂带的剥离强度,每种砂带重复测试3次,取平均值为最终结果。

1.4 砂带磨削性能测试

将成品砂带搭接成2 100 mm×50 mm的环状砂带,用于砂带磨削性能测试。工件材质为304不锈钢棒,尺寸为φ30 mm×200 mm。砂带磨削试验示意图和现场图如图2所示,磨削试验条件见表2。测试时采用精度为0.1 g的电子天秤分别称量磨前磨后的砂带和工件质量,记录砂带脱砂量、工件磨除量,计算砂带的磨削比和磨削效率。采用DiaInspect-OSM电子显微镜观察磨削后砂带表面形貌,并用Time 3230粗糙度仪测试磨后工件表面粗糙度。为提高测试结果可靠性,每件工件磨削6 min,连续磨削3次,取平均值为最终结果。

(a)示意图(b)现场图Schematic diagram Field diagram图2 砂带磨削试验示意图与现场图Fig. 2 Schematic and field diagram of abrasive belt grinding test

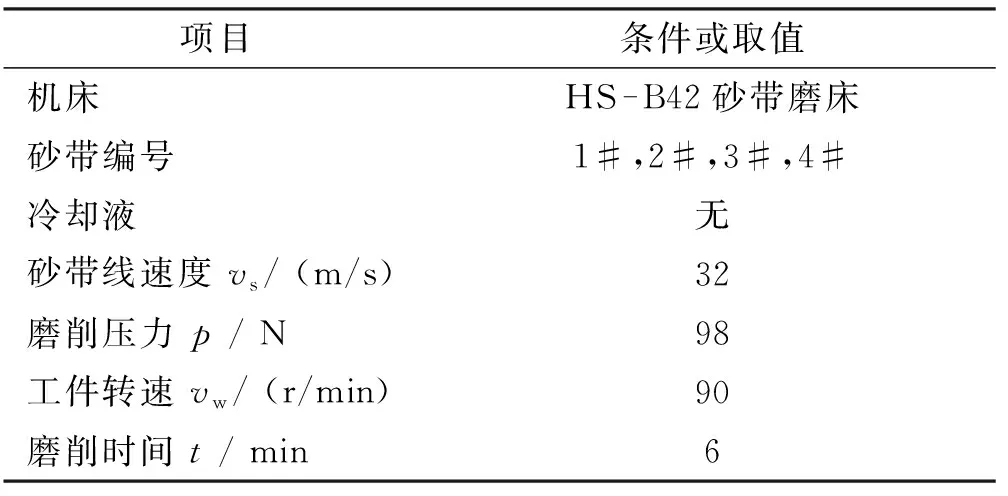

表2 砂带磨削试验条件Tab.2 Testing conditions of abrasive belts grinding

2 试验结果与分析

2.1 树脂热重分析

图3为4种酚醛树脂固化后样品测试的TG曲线。表3是TG分析结果,其中表3中700 ℃时的质量损失率是100%减去图3中相应温度下剩余质量分数所得。从图3和表3可以看出:温度为25~400 ℃时,4种酚醛树脂失重差别不大,主要是一些小分子气体的物理逸出过程;400~500 ℃时,酚醛树脂开始缓慢裂解;500~700 ℃时,酚醛树脂快速裂解。其中,3#树脂耐热性较低,501 ℃即开始快速裂解,直至595 ℃分解终止。这是由于3#树脂中分子链的聚合度较小,聚合度小的分子链耐热性低所致;4#树脂在539 ℃时开始快速分解,694 ℃时分解终止。由于4#树脂中分子链的聚合度较大,因而热力学性能较好。1#和3#树脂分解温度区间较窄,且烧剩物较多,表明两者杂质含量高,杂质的存在降低了树脂的终止分解温度,继而影响树脂的力学性能。

图3 树脂热重曲线Fig. 3 TG curves of phenolic resin

表3 树脂热重分析结果

2.2 树脂冲击强度分析

图4是4种酚醛树脂在相同固化工艺下制作的样条冲击强度测试结果。由图4可知:4种酚醛树脂样条的冲击强度基本接近,都在2.34~2.76 kJ/m2。其中,4#树脂的冲击强度最高,为2.76 kJ/m2,分别比1#,2#,3#树脂样条的冲击强度值高出10.0%,17.9%和14.5%,说明4#树脂的韧性最好,其次是1#树脂的,最后是3#和2#树脂的。这是由于2#和3#酚醛树脂的网络链太短,其链接扭转空间太小,不利于外力作用下的应变,且能吸收的冲击能较小。同时,4#树脂可通过外增韧或内增韧方式,如加入质量分数为0.5%的丁橡胶或2.0%的氨基硅烷[14]外部增韧剂,或者加入γ-缩水甘油醚基丙基三甲基硅烷、四乙氧基硅烷等内部增韧剂[15],在提高酚醛树脂冲击强度的同时,还可提高其韧性。

图4 4种酚醛树脂样条的冲击强度Fig. 4 Impact strength of four phenolic resin splines

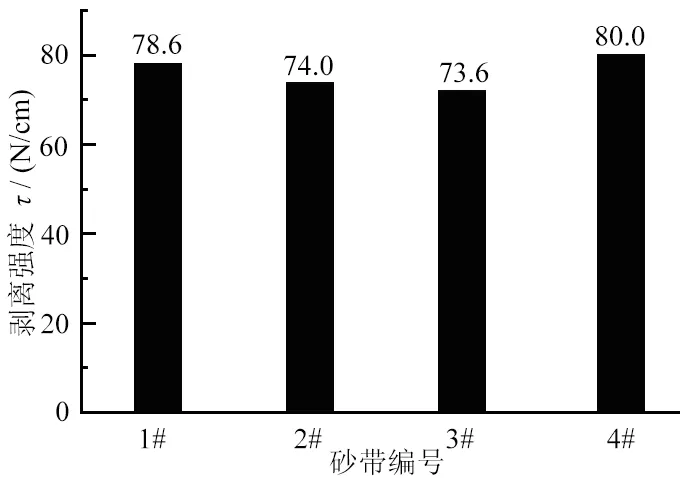

2.3 砂带剥离强度分析

剥离强度是表征树脂与基布黏接强度的关键指标。一般而言,剥离强度越高,树脂与布基黏结越好,磨削时磨料和黏结剂与布基之间不易翘皮或成块脱落。图5是4种砂带样品的剥离强度测试结果。从图5可看出:4#树脂砂带样品的剥离强度最高为80.0 N/cm,与1#,2#,3#砂带的剥离强度值相比,分别高出1.8%,8.1%和8.7%。说明4#酚醛树脂与布基的黏接力最强,其次是1#酚醛树脂的,最后是2#和3#酚醛树脂的。主要原因在于,试验采用了相同的合成胶乳浆料涂覆布面,使浆料渗透到织物内部,填充纤维间隙,同时覆盖布基的浆料在布基表面形成一层光滑而坚韧的薄膜。分别用4种树脂涂覆布基时,相对于其他3种酚醛树脂,4#树脂与浆料薄膜的相容性更好,黏接强度更高,因此在剥离拉伸过程中,4#酚醛树脂制作的砂带样品的剥离强度最高。

图5 4种酚醛树脂制作的砂带剥离强度Fig. 5 Peeling strength of abrasive belt prepared for four phenolic resin

2.4 砂带磨削比与磨削效率

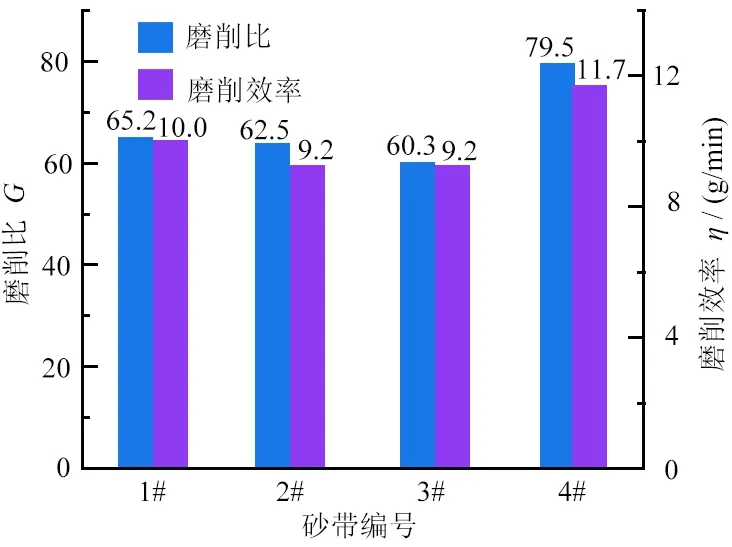

砂带磨削比G是工件材料磨除量Δmw与砂带磨损量Δms之比。一般而言,磨削比越高,砂带磨粒切除的工件材料越多,表明酚醛树脂对磨粒的黏接力越大,砂带磨削寿命就越长。砂带磨削效率η是指工件材料磨除量Δmw与砂带单位磨削时间t之比。磨削效率越高,表明砂带单位时间磨除工件的能力越强,这就意味着砂带越锋利。因此,磨削比和磨削效率是表征砂带磨削性能的重要指标。

图6是表2条件下的4种树脂砂带的磨削比和磨削效率。从图6可以看出:4#砂带磨削比和磨削效率最高,分别为79.5和11.7 g/min,而3#砂带磨削比和磨削效率最低,分别为60.3和9.2 g/min,前者比后者分别高出了31.8%和27.2%。其他2个树脂砂带的排序为1#>2#。这是因为相比于其他3种砂带,4#砂带在磨削热的作用下,固化的树脂热稳定性较高,树脂分解失重较少,进而对磨粒结合强度更高,这也与表3的测试结果一致;再者,4#树脂与磨粒的浸润性更好,与磨料黏接能力更强,磨粒切除工件材料时能经受的磨削力也更高,故4#树脂砂带的磨粒不易过早脱落,其磨削比和磨削效率较高。

图6 4种酚醛树脂制作砂带的磨削比与磨削效率Fig. 6 Grinding ratio and efficiency of abrasive belt prepared for four phenolic resin

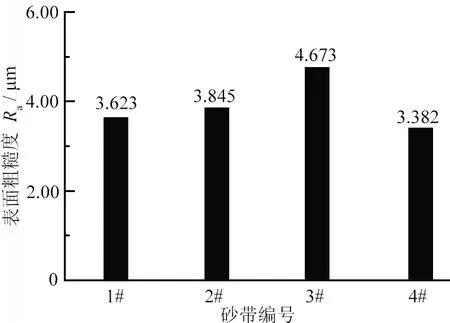

2.5 工件表面粗糙度

粗糙度Ra是机械加工过程中工件表面形成的微观几何形状特征算术平均偏差,是表征工件机械加工表面质量最常用的参数之一。图7是4种酚醛树脂制作的砂带在表2参数下磨削后工件的表面粗糙度值。从图7可以看出:4#砂带磨削后工件的表面粗糙度Ra最低,为3.382 μm,分别比1#,2#,3#砂带磨削后的工件表面粗糙度Ra值降低了6.7%,12.0%,27.6%。通常来说,砂带磨粒粒度和密度是影响磨削表面粗糙度的主要因素,试验中的4种树脂砂带所采用的磨料粒度和浓度一致,那么磨削后的工件表面粗糙度Ra应该相差不大。但实际上,不锈钢材料韧性大、塑性高,在磨削热作用下,磨料与切屑间极易产生亲和现象,导致磨粒黏附严重;黏附于砂带表面的磨屑可在一定程度上改变磨粒切削刃微观几何形态,增加其与工件之间的接触面积,使切削力急剧增大,迫使磨料过早脱落,进而减少切削的有效磨粒数,使工件表面粗糙度上升。相应地,4#树脂热稳定性更好,树脂与磨粒结合力较强而不易脱落,参与切削的有效磨粒更多,所以4#树脂砂带磨削后的工件表面粗糙度最低。

图7 4种砂带磨削后的工件表面粗糙度Fig. 7 Surface roughness of workpiece ground by four abrasive belts

2.6 砂带表面形貌

图8是4种树脂砂带在表2参数下磨削后的表面形貌。

(a)1#(b)2#(c)3#(d)4#图8 4种酚醛树脂制作的砂带磨削后表面形貌Fig.8 Surface morphology of abrasive belts made of four phenolic resins after grinding

由图8可以看出:4种砂带磨削后表面主要存在不同程度的磨粒磨耗、磨屑堵塞及磨粒顶端磨屑黏附及磨粒脱落等。图8a和图8b中的砂带表面的磨粒形成了明显的磨耗平台,且磨屑填充、黏附在磨粒之间的容屑空间内。特别是部分磨屑黏附在磨粒顶端表面,使磨料难以发挥切削作用。这类黏附可在后续磨削过程中扩大,致使磨粒顶端发生破碎,甚至迫使还未完全发挥作用的磨粒“遗憾”脱落。毫无疑问,磨屑黏附使磨削过程中的磨削力增大和磨削温度升高,影响了工件表面质量,加剧了砂带磨损。图8c除了存在图8a和8b中的上述现象外,还存在磨粒脱落孔隙,并且具有明显的树脂脆性断裂痕迹。图8d的砂带表面磨粒虽然有不同程度磨损,但磨粒顶端几乎无磨屑黏附,磨粒还保持一定的切削能力,这恰恰证实了4#树脂制作的砂带磨削比和磨削效率较高。

3 砂带磨削性能与树脂基本特性的关联分析

砂带的磨削性能主要受砂带原材料性能、制作工艺以及磨削条件影响。试验选用的4种树脂在固含量、黏度、pH值和水溶性等指标上基本相同,同时用其制作砂带时选用的磨料类型及含量一致,但在同样制作工艺和磨削条件下,制作的砂带磨削性能差异较大。说明树脂现有的固含量、黏度、pH值和水溶性等4种基础特性指标与砂带磨削性能无直接关联性。结合树脂的热分析和冲击强度分析,4#树脂的分子聚合度较大,且起始分解温度稍高,杂质含量较少,冲击强度较高;同时,用其制作的砂带剥离强度较高,磨削比和磨削效率高,工件表面粗糙度较低,砂带磨后的表面形貌较好。因而,酚醛树脂的热重、冲击强度分析和砂带的剥离强度等指标与磨削性能正相关。所以,在实际生产中,通过对酚醛树脂的热性能、冲击强度和砂带的剥离强度等关键指标进行测试,发现磨削性能不佳的酚醛树脂,进而可减少试错成本,提升产品研发效率及质量。

4 结论

选用固含量、黏度、pH值和水溶性等基础参数基本相同的4种酚醛树脂液,对其进行热重分析和冲击强度测试;在同等工艺下制备砂带样品,并在同样条件下对其进行剥离强度和磨削性能测试。得出如下结论:

(1)4种酚醛树脂的起始分解温度为501~539 ℃,终止分解温度为 595~694 ℃ ,分解温度区间为 90~155 ℃,700 ℃时的质量损失率为91.8%~96.6%,这些性能差异是由树脂中分子链的聚合度差异、烧剩物含量不同等引起的。树脂聚合度较大,烧剩物含量较少,杂质含量较低,则其热力学性能较好。

(2)4种酚醛树脂中,4#树脂样品的冲击强度在2.34~2.76 kJ/m2,而4#树脂的冲击强度最高,分别比1#,2#,3#树脂的高出10.0%,17.9%和14.5%,此时该树脂韧性更好。

(3)4种树脂砂带样品中,4#砂带的最高剥离强度分别1#,2#,3#砂带的高出1.8%,8.1%和8.7%,剥离强度高表明酚醛树脂与布基黏结力强。

(4)4种树脂砂带中,4#砂带的磨削比和磨削效率比最低的分别高出31.8%和27.2%。与砂带磨削性能相对应,4#砂带磨削后的工件表面粗糙度Ra最低,为3.382 μm,分别比1#,2#,3#砂带的降低了6.7%,12.0%和27.6%。

(5)在磨削不锈钢材质时,砂带磨削失效的主要形式为磨粒磨耗、磨屑严重堵塞容屑空间、磨粒顶端磨屑黏附以及磨粒脱落等。

(6)酚醛树脂的热分析、冲击强度和用其制作的砂带剥离强度与砂带磨削性能正相关。在实际生产中,提前进行酚醛树脂热分析、冲击强度和砂带剥离强度测试,有利于降低试错成本,提升产品研发效率及质量。