航空发动机叶片再制造技术的应用及其发展趋势*

2021-09-08李文辉温学杰李秀红杨胜强

李文辉, 温学杰, 李秀红, 杨胜强

(1. 太原理工大学 航空航天学院, 山西 晋中 030600)(2. 精密加工山西省重点实验室, 太原 030024)(3. 山西省高端装备典型零件表面成性联合实验室, 太原 030024)(4. 太原理工大学 机械与运载工程学院, 太原 030024)

航空制造业是战略性高科技产业,其发展水平是一个国家综合国力的象征,是国家安全和大国地位的重要保障之一[1-2]。航空发动机作为飞机的“心脏”,其可靠性对飞机的正常运行至关重要[3]。叶片作为航空发动机的核心部件,其型面精度和表面完整性限制了飞机的服役性能和使用寿命[4]。叶片长期服役于高温、高压、高速的“三高”工况下,受多种载荷和高温燃气侵蚀影响,其耐磨性、抗疲劳性降低,甚至出现裂纹、断裂等故障[5-6]。国内叶片再制造技术应用尚未普及,多数损伤类叶片难以修复,只能直接报废,造成严重的资源浪费[7]。

随着资源和环境成为社会发展的焦点问题,再制造工程以节约资源、保护环境为特色,成为《中国制造2025》中绿色制造工程的重要部分,跻身七大战略新兴产业之首[8-9]。不同于国外采用的以“换件修理”和“尺寸修理”为主的再制造模式,国内的再制造以先进表面技术为基础、以准确恢复废旧零件尺寸和性能为目标[10]。目前,再制造技术已开始逐步应用于航空航天、汽车、机床、矿山设备等领域[11]。航空发动机叶片数量多、成本高,叶片的再制造技术能够有效降低航空发动机的使用和维修成本,提高动力经济性。叶片再制造在保证航空发动机正常运行,延长航空发动机使用寿命方面具有重大的意义和经济效益,故叶片再制造技术已成为再制造研究领域的重点内容。

综述针对航空发动机各类叶片使用过程中产生的典型缺陷,以再制造的效果和成本为评价指标,对增材再制造、减材再制造技术的研究应用情况进行分析总结,探索航空发动机叶片再制造技术的发展趋势。

1 航空发动机叶片典型缺陷

1.1 损伤类缺陷

叶片是航空发动机最为关键的高性能零件之一。据统计,大约70%的发动机故障是由叶片故障引起的[12-13]。航空发动机叶片在服役过程中受离心载荷、气动载荷、振动载荷等多种载荷作用,同时承受高温燃气的冲刷及腐蚀作用[14],产生裂纹、磨损、腐蚀、断裂等损伤类缺陷,导致超温失效[15-16]、外物损伤失效[17]、腐蚀失效、疲劳失效[18]和蠕变失效[19]。

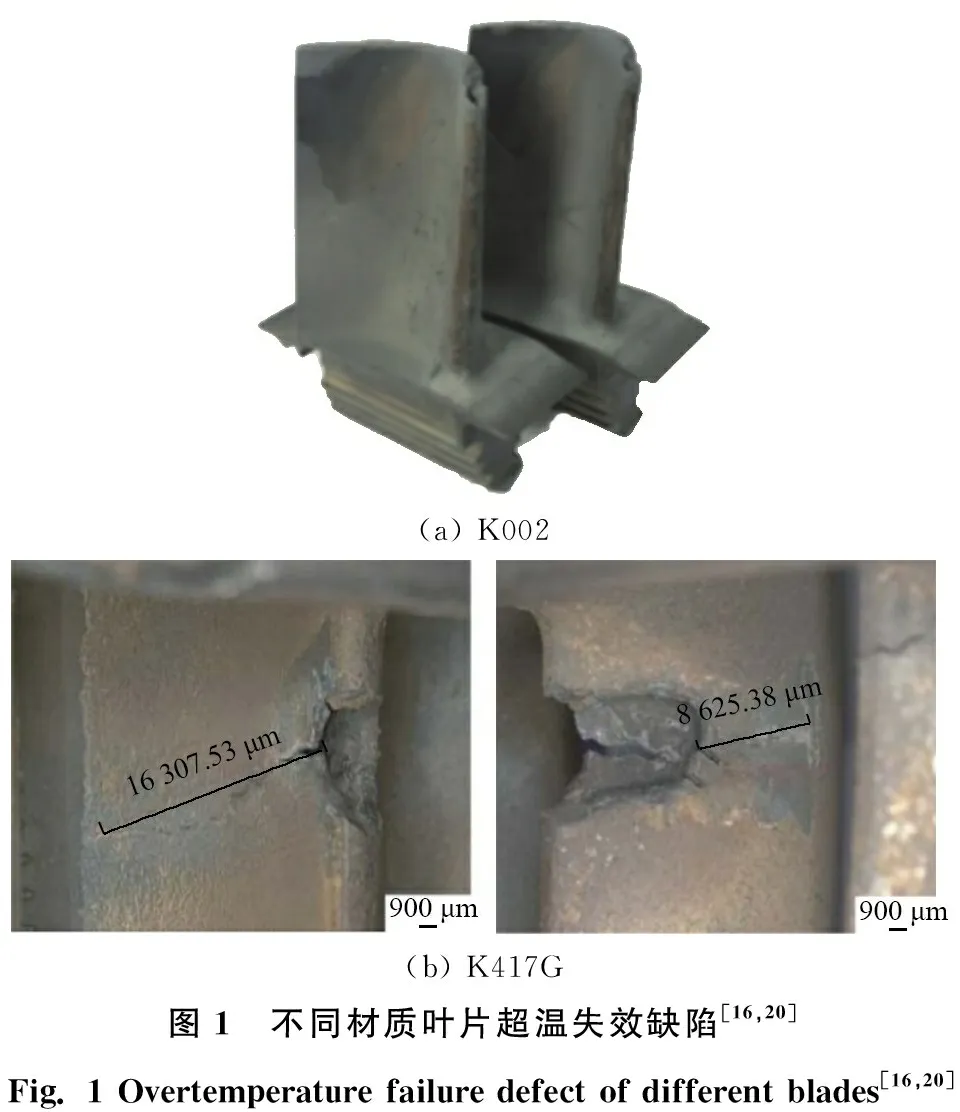

赵云松等[16]研究发现:超温分为过热与过烧等2种情况,过热引起叶片组织退化,而过烧可使叶片发生初熔,导致叶片承载能力下降,并形成裂纹,直至断裂。卜嘉利等[20]对某一表面存在裂纹和基体缺失的低压涡轮叶片进行分析发现:由于工作过程中叶片表面热障涂层脱落,叶片组织在超温下抗疲劳性能下降,并产生疲劳裂纹。图1为不同材质高温合金涡轮叶片超温失效缺陷[16,20]。

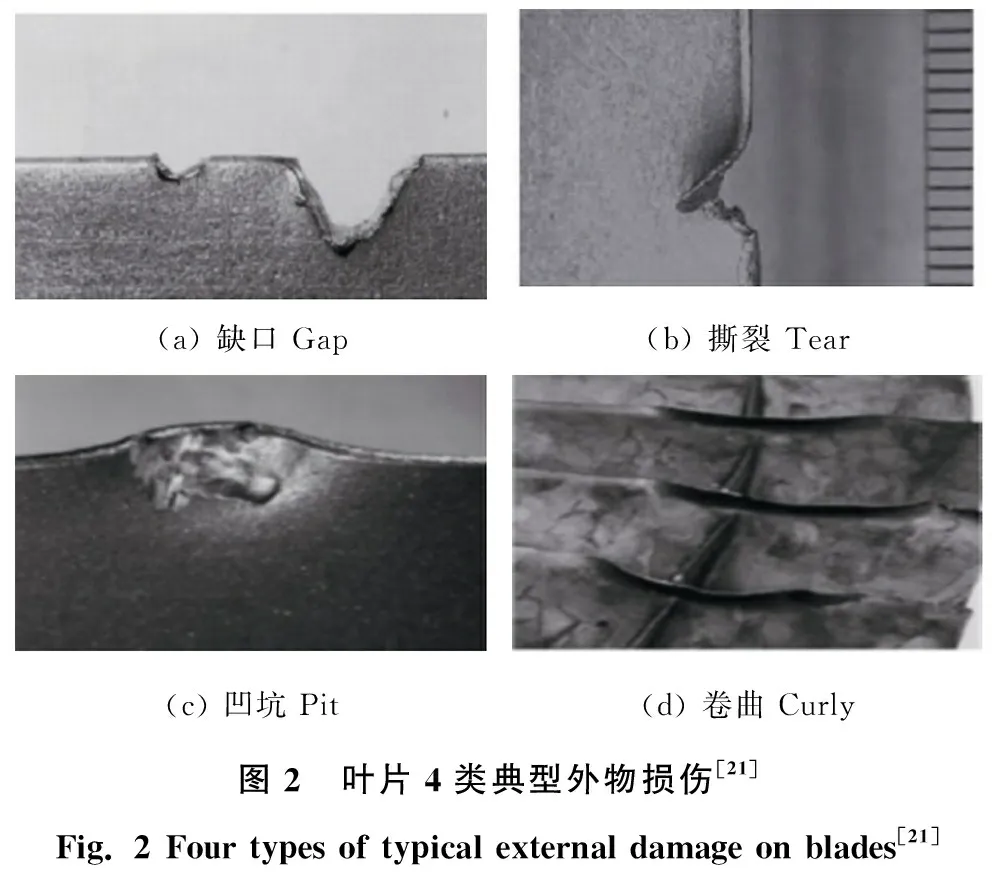

舒畅等[21]对某种发动机压气机叶片外物损伤数据进行了深入分析,将叶片外物损伤分为缺口、撕裂、凹坑和卷曲等4种,如图2所示。ZHAO等[22]的研究表明,由于外物损伤,TC11钛合金叶片的抗疲劳强度下降35%以上。施晓萌等[23]采用空气炮法对TC4钛合金叶片进行模拟外物冲击试验,表明外物损伤缺陷有可能成为疲劳裂纹的萌生源,显著降低其抗疲劳强度。

(a) K002(b) K417G图1 不同材质叶片超温失效缺陷[16,20]Fig. 1 Overtemperature failure defect of different blades[16,20]

(a) 缺口 Gap(b) 撕裂 Tear(c) 凹坑 Pit(d) 卷曲 Curly图2 叶片4类典型外物损伤[21]Fig. 2 Four types of typical external damage on blades[21]

在海洋环境下运行时,航空发动机叶片容易被腐蚀,从而严重降低叶片的力学性能。当飞机在海域起降及低空飞行时,发动机会吸入大量盐气或硫化物,发生盐气腐蚀或硫化物腐蚀;当叶片受固体物质冲击碰撞时,叶片的腐蚀过程加快,大大增加了产生裂纹的风险,甚至引发疲劳断裂[24-25]。图3为硫化腐蚀后的叶片[24]。

图3 硫化腐蚀后的叶片[24]Fig. 3 Blade after vulcanized corrosion[24]

1.2 附着类缺陷

在服役过程中,叶片受多种载荷和高温燃气作用,表面边缘易形成烧结积垢,又称积碳。积碳会改变叶片形状、降低表面质量,影响其空气动力学特性和热力学性能。此外,随着工作时间的延长,积碳厚度不断增加,致使涡轮工作效率下降,同时还掩盖了叶片表面的损伤,不便于检测修理,也会影响日常维修保养[26-27]。

徐会等[28]利用扫描电镜检测积碳的元素分布。扫描结果表明:积碳元素构成复杂,成分不均匀,积碳成分中含有与基体材料相同的Al、Si、Ti等金属元素。说明在高温环境下,积碳在叶片表面形成并沉积,并向基体的金属层渗透,导致基体表层中的部分金属原子迁移,易造成叶片损伤。故去除积碳对于航空发动机叶片而言至关重要。

2 航空发动机叶片再制造技术应用

针对叶片在服役中产生的裂纹、磨损、断裂等损伤类缺陷,激光熔覆和焊接方法是最常见的增材再制造方法;对于积碳、受损涂层等表面多余物,可采用吹砂、磨料流光整加工、滚磨光整加工等机械去除方法或清洗剂清洗方法。

针对不同的叶片缺陷和问题,采用不同的方法对叶片进行再制造,以效果(尺寸精度和表面完整性)、成本为评价指标,评估其成形和成性再制造能力。

2.1 增材再制造技术

2.1.1 激光熔覆

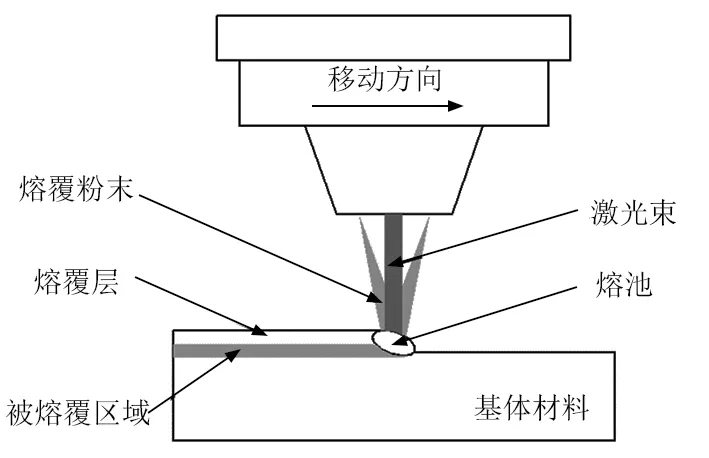

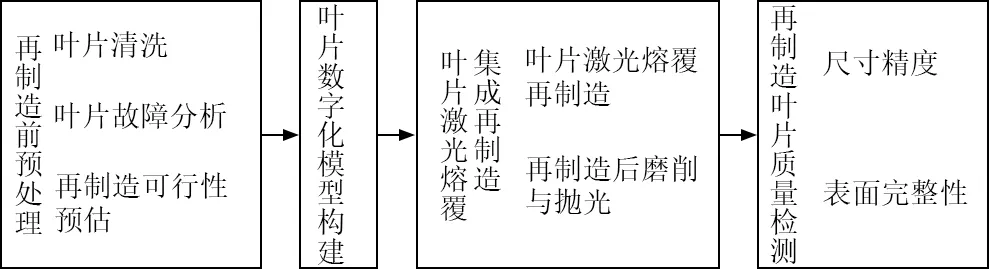

在叶片增材再制造方面,国外航空发动机制造和维修企业如MTU、GE等多采用激光熔覆的方法[29]。激光熔覆是利用高能激光束辐照,使得熔覆层材料与基体表面薄层一起熔化,快速凝固形成熔覆层,从而修复损伤零件,并提高基体表面的耐磨、耐腐蚀性能,从而提高叶片服役寿命[30]。图4为激光熔覆技术原理图。叶片激光熔覆再制造流程如图5所示。

图4 激光熔覆技术原理图Fig. 4 Schematic diagram of laser cladding technology

图5 叶片激光熔覆再制造流程Fig. 5 Blade laser cladding remanufacturing process

目前,叶片数字化模型重构、激光熔覆工艺参数以及再制造后的磨削与抛光是国内外学者的研究重点。在叶片数字化模型重构方面,王浩等[3]提出一种叶片数字化模型重建方法,最大偏差为0.117 mm。陈振林等[31]研究了一种逆向工程的航空发动机叶片再制造方法,不需原始设计模型,以同期服役未损伤叶片为准,构建叶片修复曲面;再制造加工后,修复轮廓精度在0.03 mm以内,满足使用要求。

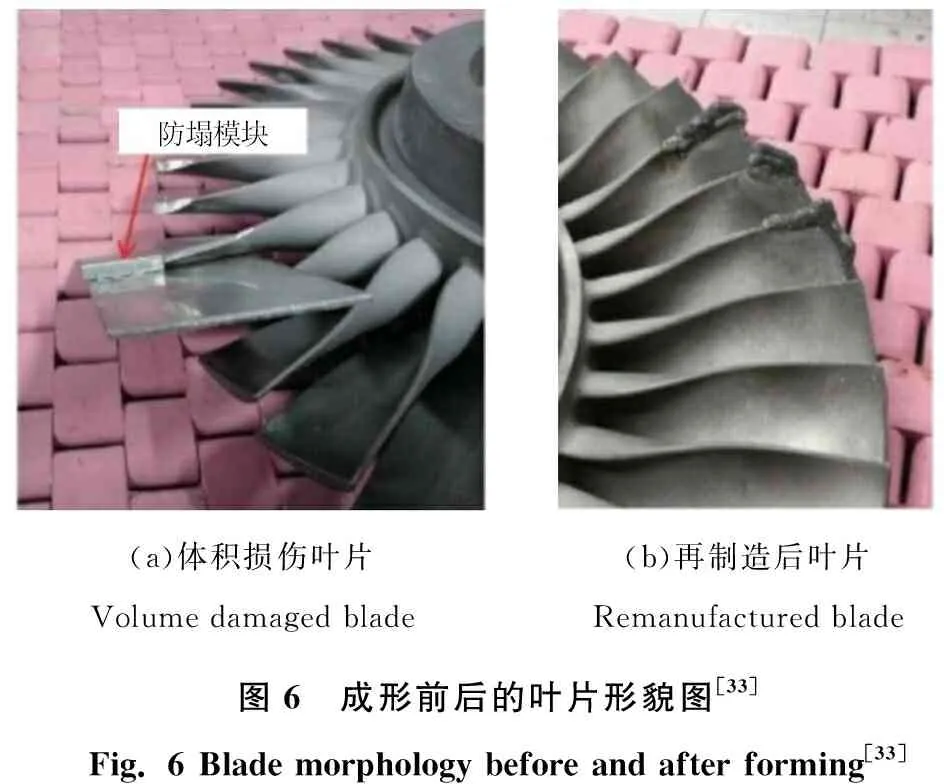

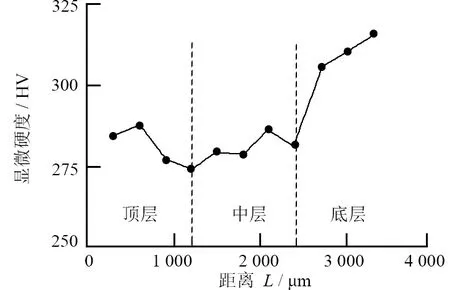

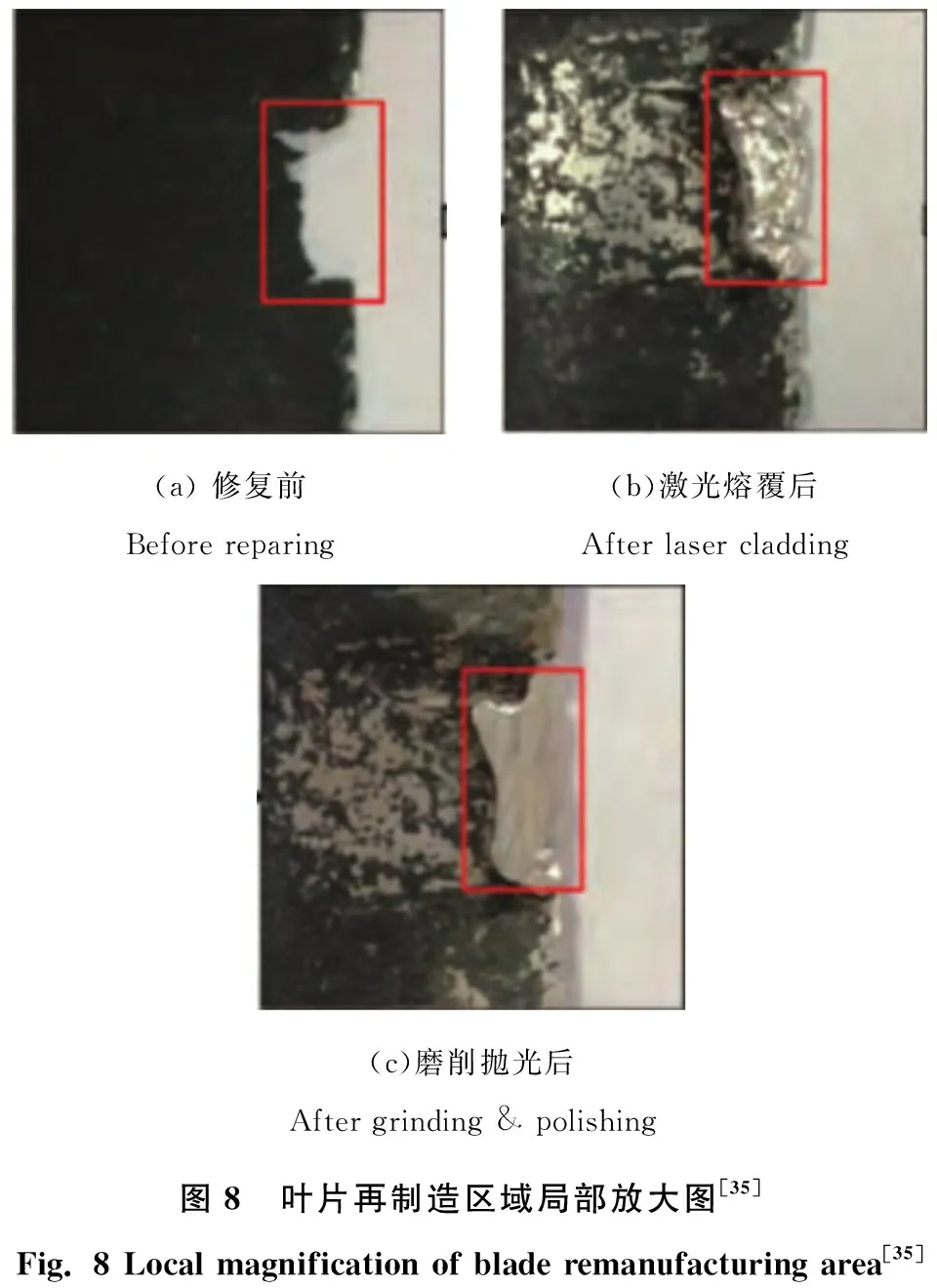

在叶片激光熔覆再制造方面,英国罗罗公司采用激光熔覆技术修复航空发动机涡轮叶片,与堆焊技术相比,修复时间减少一半,成品率提高;美国GE公司对航空发动机涡轮叶片的叶尖和叶冠进行再制造,很好地恢复了其结构尺寸和使用性能[32]。徐杰等[33]采用Inconel 718熔覆材料研究K418叶片的再制造工艺,成形前后的叶片形貌见图6,叶片体积损伤部位成形良好;图7为其显微硬度分布,硬度为274.3~315.5 HV 0.2,比K418基体材料硬度更好。沈婧怡等[34]选择FeCrNiB熔覆材料激光熔覆TC4合金叶片,经磨削后,叶片整体形状尺寸精度在0.8 mm以下,熔覆层显微硬度为380~750 HV 0.1,较基体材料的硬度提升近1倍。丁华鹏[35]采用Ni25合金粉末对叶片进行激光熔覆再制造,图8为受损叶片熔覆前后对比图。SHEPELEVA等[36]采用激光熔覆方法将熔覆粉末熔覆于In713涡轮叶片上,熔覆层显微硬度可达650~820 HV。鲁耀钟等[37]采用激光熔覆方法再制造K418合金叶片,熔覆层整体硬度值为300.00 HV,结合界面处硬度值为460.46 HV,相对基体材料的硬度提升12%。

(a)体积损伤叶片Volume damaged blade(b)再制造后叶片Remanufactured blade图6 成形前后的叶片形貌图[33]Fig. 6 Blade morphology before and after forming[33]

图7 熔覆层显微硬度分布[33]Fig. 7 Microhardness distribution of cladding layer[33]

(a) 修复前 Before reparing(b)激光熔覆后After laser cladding(c)磨削抛光后After grinding & polishing图8 叶片再制造区域局部放大图[35]Fig. 8 Local magnification of blade remanufacturing area[35]

2.1.2 焊接

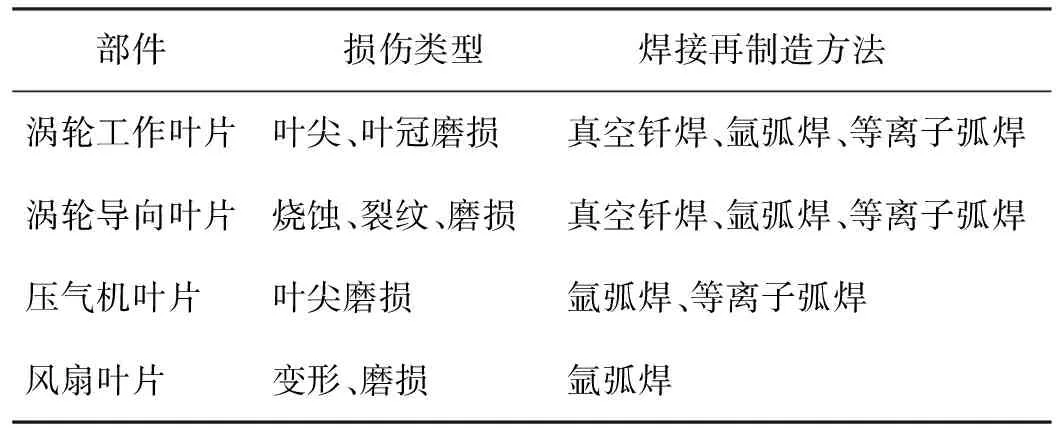

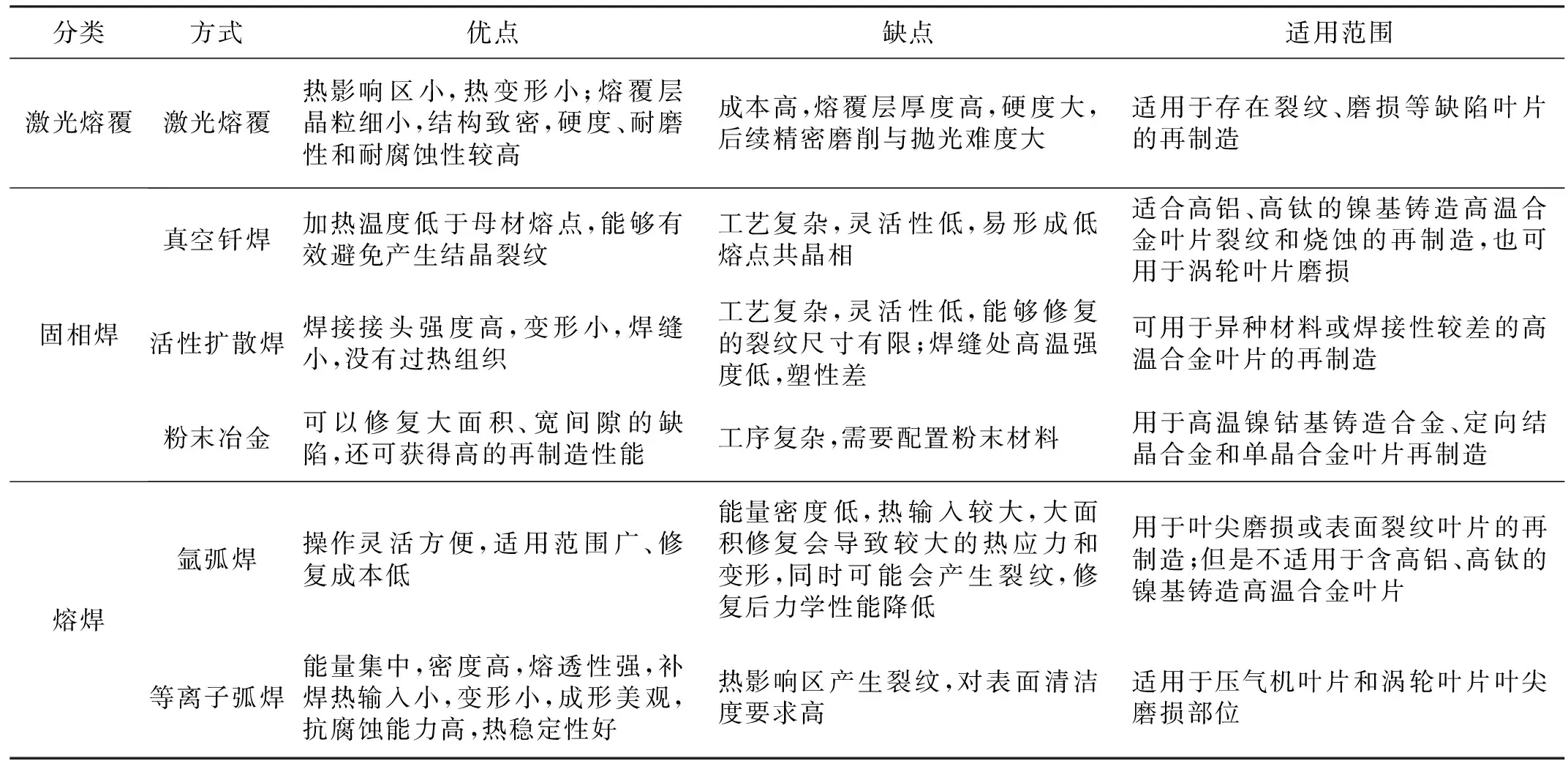

根据叶片修复时母材是否熔化,可以将叶片焊接方法分为固相焊(母材保持固相态)和熔焊(母材熔化)。常见的固相焊方法包括真空钎焊、活性扩散焊、粉末冶金等;常见的熔焊方法包括氩弧焊、等离子弧焊等[38-39]。张学军[40]对焊接技术在航空零部件再制造中的应用进行了总结和讨论,焊接再制造时应针对具体零件、材料、缺陷类型等确定焊接方法。表1所示为航空发动机叶片常见损伤类型和焊接再制造方法。

表1 航空发动机叶片常见损伤类型和焊接再制造方法[40]Tab. 1 Common damage types and welding remanufacturing methods of aero-engine blades [40]

① 固相焊

钎焊是采用某种方法将裂纹及两侧多余物清洗干净,然后在裂纹上放置焊料,借助真空高温条件使得焊料填满裂纹缝隙并与基体紧密连接。真空钎焊再制造方面,李思思等[41]采用K465合金与BKHA-2M耐磨合金真空钎焊方法对D-301M发动机K465合金涡轮工作叶片再制造,修复其锯齿冠磨损缺陷。钎焊接头室温下抗拉强度达到母材技术指标,在975 ℃/180 MPa条件下,接头寿命为46 h,达到了母材技术指标的80%。孔庆吉等[42]采用B-Ni55钎料对高压涡轮双联导向叶片进行钎焊再制造。结果表明:钎焊接头外端钎料连续、光滑,无气孔、缩松等缺陷,焊缝处无缺陷。SHAN等[43]采用Ni-Cr-B-Si系和Ni-Cr-Zr系钎料对Chs88镍基合金叶片裂纹进行对比修复试验发现,Ni-Cr-Zr钎料的Zr不易扩散,基材没有明显侵蚀,焊接接头韧性更好。

活性扩散焊是指在一定条件下,焊接接触表面发生微观塑性形变,产生瞬时液相,原子间相互扩散渗透,实现焊接目的。李晓红[44]研究了活性扩散焊对定向凝固高温合金、单晶合金、Ni3Al基高温合金等材料焊接之后接头的性能,发现DZ22高温合金接头在980 ℃、试验应力为186 MPa条件下,持久强度可达母材性能的90%;DD6合金接头在室温下的拉伸强度为910 MPa,980 ℃时拉伸强度为785 MPa,均高于同等条件下的母材性能。SU等[45]采用DF4B钎料对In738镍基高温合金叶片再制造,获得了高强度、耐氧化的钎焊接头。HAWK等[46]分别采用BNi-2和BNi-5钎料对Rene108镍基高温合金叶片进行再制造,通过对比其微观组织和力学性能,发现BNi-2钎料更适合深或窄的裂纹,BNi-5钎料适用于浅或宽的裂纹。

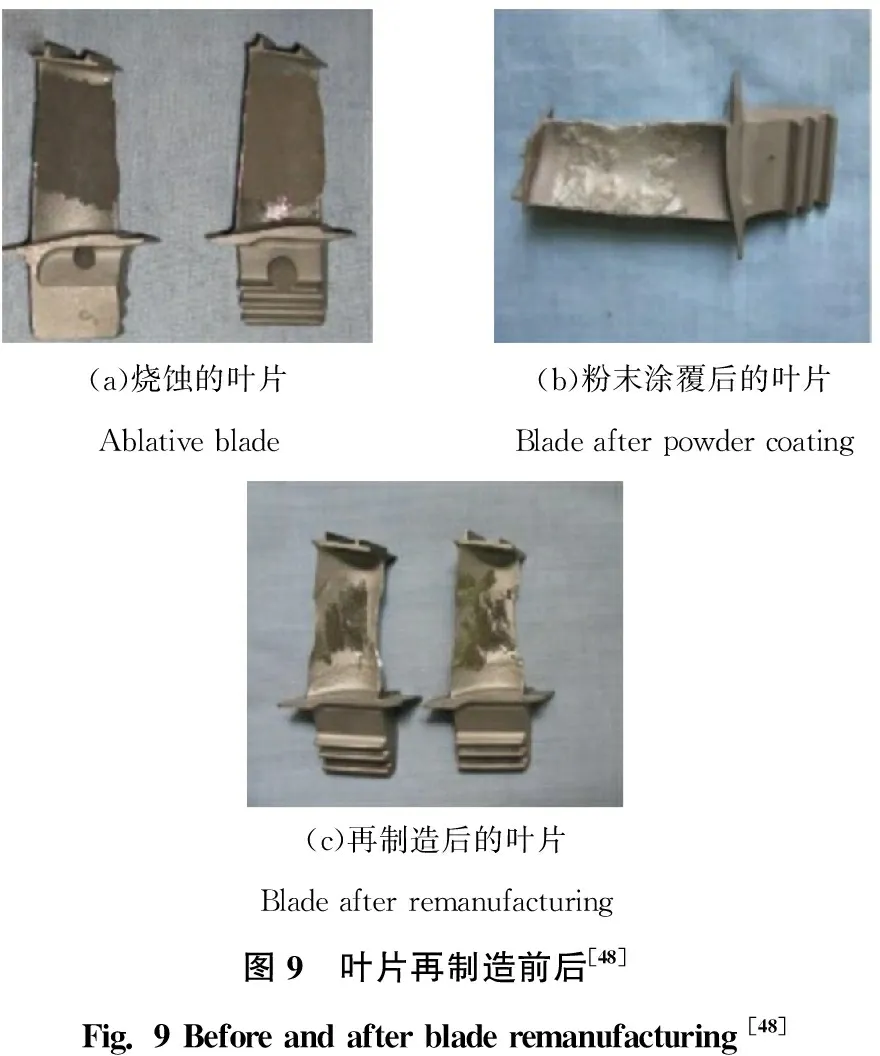

不同于激光熔覆或钎焊,粉末冶金先采用机械加工方法去除叶片表面缺陷,然后将材料填充在缺口处,之后在真空下进行烧结。张杰等[47]利用混有微量硼合金和纳米镍粉的镍基高温合金粉末对K03损伤类叶片进行再制造。损坏的叶片表面有大量腐蚀产物,且进排气边有体积缺损;粉末冶金再制造后叶片缺损部位已恢复原有形状,表面无宏观裂纹和空洞。王茂才等[48]采用粉末冶金方法对烧蚀叶片进行再制造,结果对比见图9。

(a)烧蚀的叶片 Ablative blade(b)粉末涂覆后的叶片Blade after powder coating(c)再制造后的叶片Blade after remanufacturing图9 叶片再制造前后[48]Fig. 9 Before and after blade remanufacturing [48]

② 熔焊

龚淼等[49]采用理论分析和建模计算对压气机叶片堆焊过程中送丝速度、热输入功率及冷却速度等3个参数进行研究,确定了较好的参数范围。曲伸等[50]采用钨极氩弧焊方法对DZ125高温合金焊接再制造,焊缝区的硬度值略低于母材,热处理后焊缝区的硬度值上升。宋文清等[51]用HGH3113和HGH3533焊丝对K4104高温合金涡轮叶片焊接再制造,发现焊缝无裂纹等缺陷,室温下拉伸强度可达930 MPa,在900 ℃、应力为201 MPa条件下,其持续时间达50 h以上。

等离子弧焊在本质上仍属于氩弧焊,只是焊接过程中使用水冷喷嘴对钨极氩弧焊进行外形机械压缩、冷压缩。相比于钨极氩弧焊,等离子弧焊具有能量集中、熔透能力强、焊接过程稳定等优点,可以通过与控制系统相结合的方式运行焊接轨迹,堆焊出叶形,从而极大减少焊后机加工成本,图10为等离子弧焊再制造叶片实物局部图。[52]

图10 等离子弧焊再制造叶片实物局部图[52]Fig. 10 Local picture of remanufactured blade by plasma arc welding[52]

针对不同的叶片损伤类缺陷采用不同的再制造技术。其优缺点及使用范围如表2所示。

表2 激光熔覆和焊接技术的特性Tab. 2 Characteristics of laser cladding and welding technology

2.2 航空发动机叶片减材再制造技术

2.2.1 水基清洗剂清洗方法

清洗是进行再制造检测和修复的前提和基础。目前采用的水基型清洗剂以表面活性剂为主,配以助洗剂、防锈剂等添加剂,其去除机理为利用表面活性剂吸附来降低污垢和水溶液之间的表面张力,配合机械搅拌、超声波辅助等方法将叶片表面的污垢、油渍、积碳去除[53]。

毛美娟等[54]开发了一种水基清洗剂,可以快速清除飞机表面以及零部件上的油污、积碳、尘埃等,同时不损害飞机外表材料。黄选民等[55]研制的飞机零部件水基清洗剂不仅无磷环保,还可以高效去除积碳。但采用水基清洗剂清洗方法存在以下局限性:①没有通用性,不能对各种材料叶片的积碳或残留涂层进行去除;②某些清洗剂组分不环保;③某些清洗剂对基体材料产生腐蚀。

2.2.2 机械物理去除方法

最原始、最简单的机械物理去除方法便是手工抛光。手工抛光方法对技术人员的操作水平要求高、劳动强度大、抛光去除厚度不易把控,不利于大批量生产、不适用于精密部位的加工;手工抛光容易破坏叶片表面的渗铝层或其他涂层。科研人员相继提出采用吹砂、磨料流、滚磨光整加工等多种方法对叶片表面多余物进行去除。

① 吹砂

干吹砂通过压缩空气将磨料高速喷射至零件表面去除附着物,达到清理和抛光的目的,可通过控制空气压力、磨料规格、吹砂时间等参数调整去除量,效率较手工打磨高,适合去除毛坯或半成品表面的附着物;当用于去除精密部位的附着物时,对操作方法要求较高,且去除后表面质量会下降[56]。湿吹砂是将液体和磨料混合后喷射至零件表面,相同工艺参数下,湿吹砂去除量小,加工后表面更光滑。

针对GH4169高温合金上的NiAl涂层,刘志强等[57]分别采用吹砂+碱液腐蚀法、电化学法、化学法进行去除,吹砂+碱液腐蚀后涂层未脱落,电化学法在去除涂层的同时腐蚀基体,硝酸溶液不仅可以去除涂层,而且对基体没有腐蚀作用。

针对一次渗铝深度不合格的叶片,侯磊等[58]采用干吹砂+溶液去除渗铝层,然后重新渗铝。肖雪萍等[59]采用果核吹砂法去除叶片进排气边的砖红色附着物,吹砂后叶片渗铝层没有遭到破坏。张莉等[60]采用吹砂方法去除叶片积碳,干吹砂和湿吹砂方法均可将积碳完全去除,对比残余渗铝层,采用湿吹砂方法渗层完整均匀且去除量较少。

② 磨料流光整加工

磨料流光整加工是在黏弹性流体或黏性流体中加入一定量的磨料,并使其在压力作用下流过工件被加工表面所进行的光整加工方法。郭应竹[61]采用磨粒流加工方法去除叶片电解加工后的腐蚀层,以改善工件表面完整性,减少积碳,提高叶片的抗疲劳性能。张晓阳[62]列举了磨粒流在叶片表面多余物去除方面的应用。叶片在电解加工后出现晶格腐蚀现象,且表面较粗糙,采用磨粒流加工后,腐蚀层完全去除,叶片表面质量提高,无腐蚀点,而其去除量仅0.02 mm。徐林[56]采用磨粒流加工方法对表面附有积碳的叶片进行去除,加工后,叶片表层附着物完全去除,但涂层去除量较大,且去除量分布不均匀。

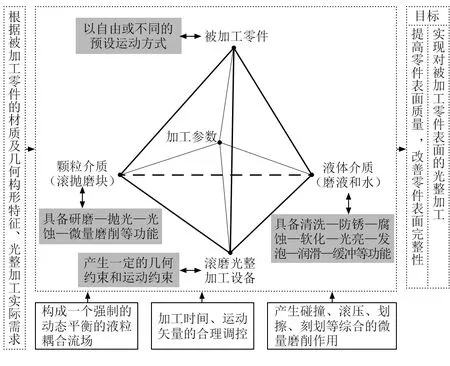

③ 滚磨光整加工

滚磨光整加工是将叶片以一定方式放置在盛有滚抛磨块和磨液的滚筒中,对滚筒施加一定的运动方式,使得滚抛磨块和叶片发生相对运动,对工件表面进行碰撞、滚压和划擦等作用,从而实现叶片表面的光整加工。其加工内涵见图11。

图11 滚磨光整加工内涵Fig. 11 Connotation of barrel finishing process

目前,滚磨光整加工技术已广泛应用于复杂盘类、异形轴类、箱壳类、自由曲面类等不同类型零件的光整加工和去毛刺,是提高叶片服役性能和使用寿命的一种非常有发展潜力的成性制造技术。

徐林[56]采用滚磨光整加工对叶片进行加工,加工后积碳完全去除,涂层去除量少且均匀,满足使用要求。杨印权等[63]采用主轴回转式滚磨光整加工对航空发动机压气机叶片进行加工,其表面质量得到提升,叶片进排气边边缘圆滑转接良好。

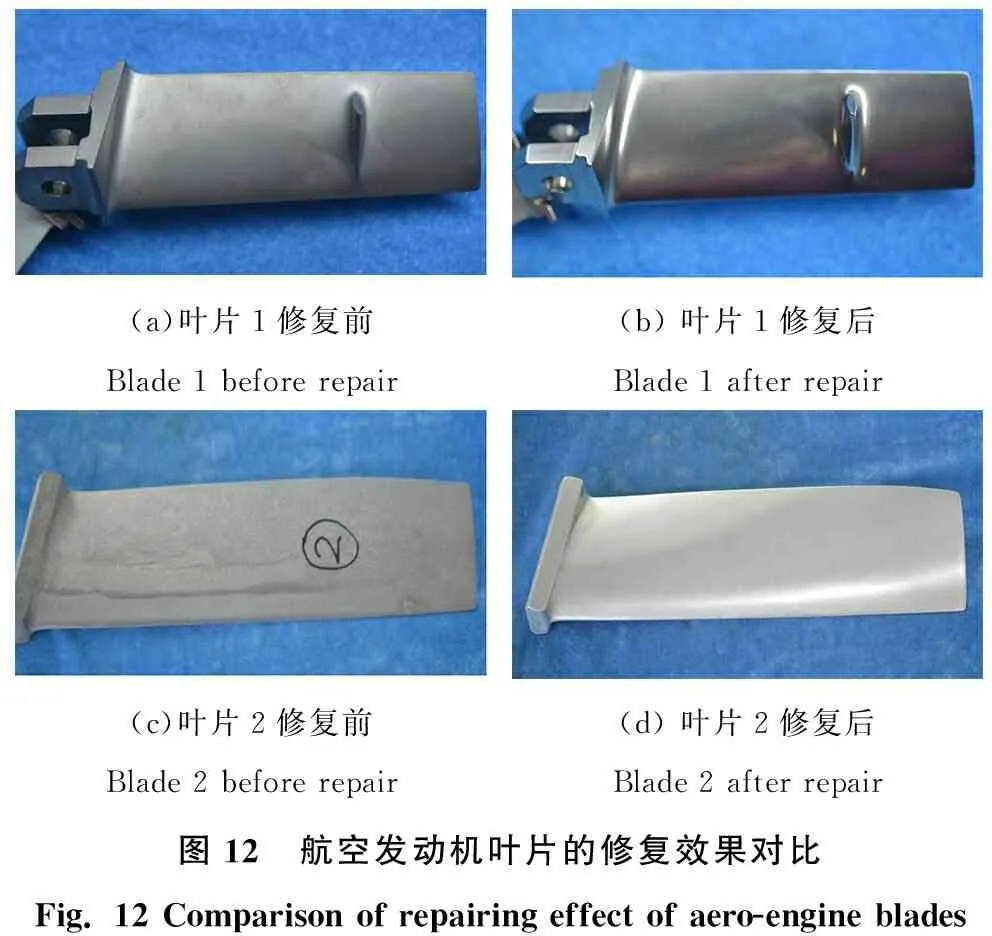

针对材质为TC4、TC6、TC11、GH78、1Cr12Ni2WMoVNb、1Cr10Co6MoVNbN、LY2的高压各级转子/静子叶片、导流叶片、低压各级转子/静子叶片,采用滚磨光整加工工艺修复,加工效果明显(手感柔滑,光亮夺目;腐蚀坑去除,表面粗糙度改善明显;叶片表面质量综合提高),达到维修工艺标准,如图12所示。

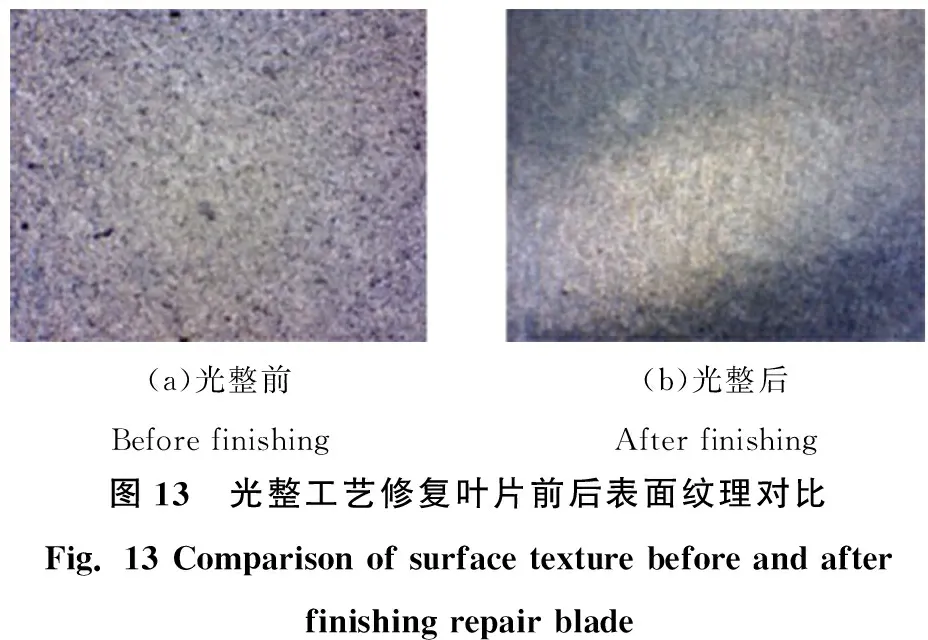

针对某装机300 h后的钛合金叶片修复,为去除表面喷丸后产生的及空气不洁净造成的冲击麻坑,采用滚磨光整加工工艺加工后的表面纹理对比如图13所示,其表面粗糙度提高2个等级,冲击麻坑、锈蚀被全部去除,达到客户满意的效果。

(a)叶片1修复前Blade 1 before repair(b) 叶片1修复后Blade 1 after repair(c)叶片2修复前Blade 2 before repair(d) 叶片2修复后Blade 2 after repair图12 航空发动机叶片的修复效果对比Fig. 12 Comparison of repairing effect of aero-engine blades

(a)光整前Before finishing(b)光整后After finishing图13 光整工艺修复叶片前后表面纹理对比Fig. 13 Comparison of surface texture before and afterfinishing repair blade

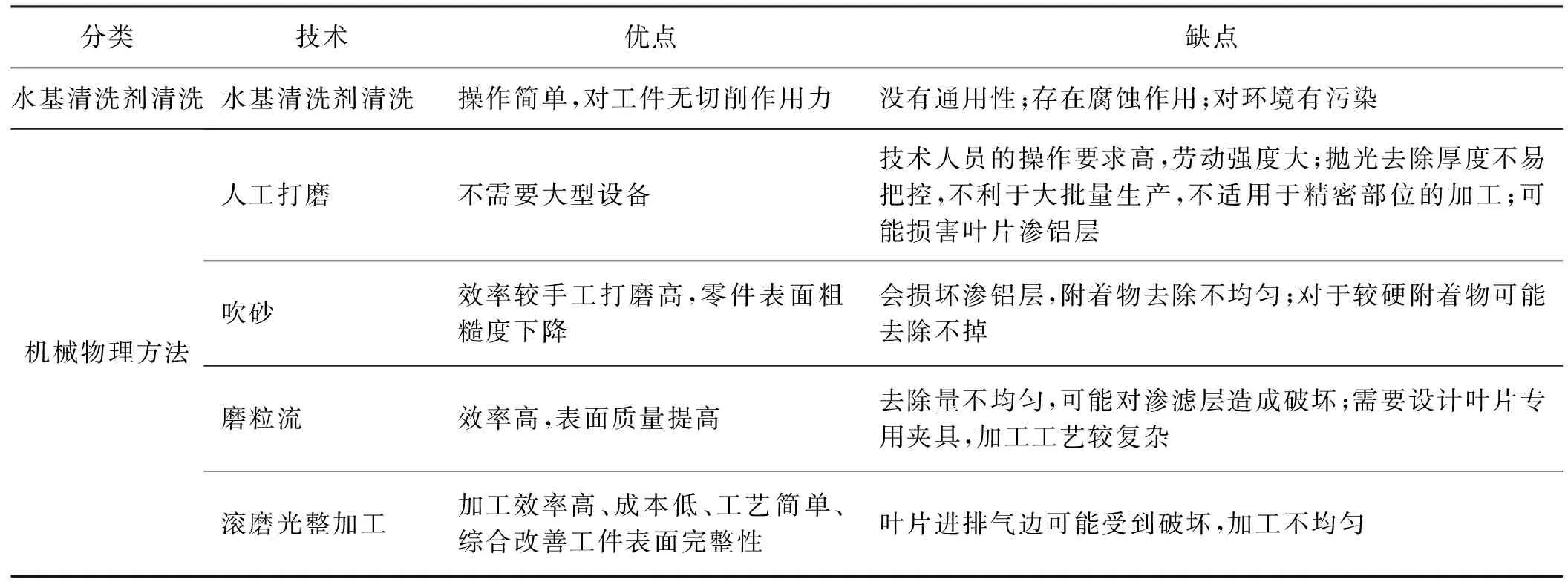

针对不同的叶片附着类缺陷可采用不同的减材再制造技术,根据已查阅的文献资料,对水基清洗剂清洗方法和人工打磨、吹砂、磨粒流和滚磨光整加工等机械物理方法进行分析,总结其优缺点,如表3所示。

表3 叶片减材再制造技术的特性Tab. 3 Characteristics of blade subtraction remanufacturing

3 航空发动机叶片再制造发展趋势

针对航空发动机叶片由于长时间服役于高温、高压、高速的工况下造成的裂纹、磨损、腐蚀、断裂等损伤类缺陷以及积碳、残留涂层等多余物附着类缺陷,激光熔覆、焊接等增材再制造技术和清洗液清洗、吹砂、磨料流、滚磨光整加工等减材再制造技术已经得到国内外诸多研究人员的青睐。

根据高性能零件再制造、智能再制造的发展需求,对航空发动机叶片再制造的发展提出几点思考:

(1)随着现代航空航天业的发展,叶片再制造在减少资源浪费、避免环境污染等方面有着重要的作用。叶片再制造体系,即淘汰/报废叶片前处理(叶片表面多余物清洗、故障检测与分析、再制造可行性评估)、叶片再制造、叶片后处理(再制造叶片打磨抛光、再制造叶片检测)应逐步形成规范标准。叶片再制造的一系列流程将走向智能化,包括再制造过程的智能化设计,再制造成形过程的智能化控制,再制造零件的智能化检测等。

(2)随着航空发动机涵道比、推重比及服役寿命的不断提高,对要求成形和成性加工的叶片再制造技术提出挑战。叶片作为航空发动机的核心零部件,呈现几何构形复杂、材质特殊、性能和寿命要求高等特征,针对下一代叶片应加强制造与再制造工艺的预研。

(3)环境问题成为世界各国关注的重点问题,绿色再制造趋势不可避免。为了减少再制造工艺对环境和人员的负面影响,提高清洗效率,降低清洗成本,对新型清洗材料、新型清洗装备的需求愈发迫切。

(4)多种再制造技术集成化,可形成损伤叶片的批量化再制造。叶片的尺寸精度和表面完整性对航空发动机的性能、寿命有很大影响,而增材再制造、磨削抛光等均需要以完好叶片模型为基准,叶片多次装夹可能会影响叶片的尺寸精度,应加强现有工艺优化,以及复合工艺、组合工艺的研发使用,提高再制造的加工质量和加工效率。