面向再制造的高能束射流清洗技术综述*

2021-09-08郑文光王宣平

李 博, 郑文光, 黄 军, 高 航, 王宣平

(1. 大连理工大学 机械工程学院, 辽宁 大连 116023)(2. 南通中远海运船务工程有限公司, 江苏 南通 226000)

再制造(remanufacturing)是采用特定的技术和工艺,对废旧设备原有零部件进行修复、翻新,使得设备恢复原有的性能。再制造实现了对废旧产品资源的重复利用,是节能减排的重要途径之一,具有显著的资源节约和环境保护作用。美国和日本等国早就建立起了再制造产业[1]。我国再制造起步较晚,1999年在西安召开的“先进制造技术”国际会议上,徐滨士等[2]提出了“再制造”的概念。

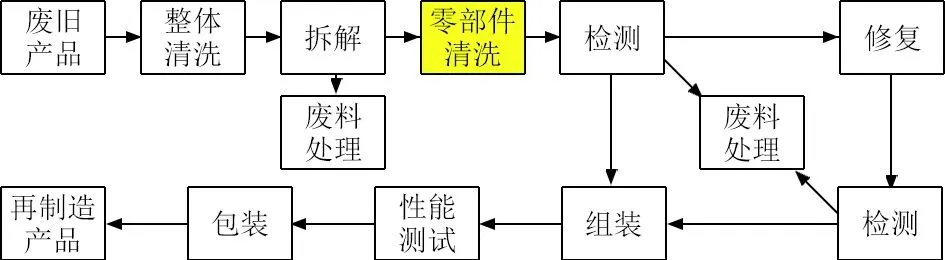

再制造工艺流程如图1[3]所示。零部件清洗是再制造工程的重要一环。随着再制造水平的提高和技术的发展,再制造过程对零件清洗提出了新的要求。

图1 再制造工艺流程[3]Fig. 1 Flowchart of remanufacturing[3]

首先,环保低排放的要求。在清洗过程中应尽可能地减少外来物的引入,减少甚至避免清洗排放物对环境的污染。其次,工作环境友好的要求。清洗过程中应避免粉尘、有害排放物对操作者身体健康造成的不利影响。最后,在位清洗的要求。待清洗的零件不拆卸、在零件安装原位进行清洗,清洗过程不能引入妨碍或破坏设备正常运行的外来物。在这样的新要求下,传统的化学清洗、喷砂清洗等清洗方法已不能满足要求。

以高压水射流、冰粒射流、干冰射流等为代表的高能束射流清洗方法,通过高压水或压缩空气等加速装置,将清洗介质(水、冰粒、干冰颗粒)加速并赋予较高的动能,清洗介质高速冲击待清洗工件表面,去除表面污染物、漆面、涂层等。此类清洗方法具有清洁、低污染排放、对工件基体损伤小等特点,是满足环保、工作环境友好、在位等再制造清洗要求的清洗技术。

本文将对3种典型的高能束射流清洗技术,即高压水射流清洗技术、冰粒射流清洗技术、干冰射流清洗技术,从射流清洗机理、清洗关键技术工艺、典型应用场景等方面,综述其最新进展。

1 高压水射流清洗技术

1.1 高压水射流清洗机理

高压水射流(high pressure waterjet)清洗,是通过高压泵将常压水加压至数十甚至数百兆帕高压,然后高压水流经管道,从特殊设计的喷嘴(具有1 mm以下的孔状结构)喷出,形成能量高度集中的高速射流[4],以极高的速度(接近声速乃至超声速)冲击工件表面,使诸如灰尘、油污、涂层等表面黏附物脱离工件基体表面[5-7]。高压水射流具有能量集中、速度高等特点。如图2[8]所示,通过高速冲击、水楔等作用在工件表面污垢层形成裂纹,裂纹会在短时间内从涂层表面扩展到基材的接触面。

图2 粗糙表面水射流涂层去除污垢层[8]Fig. 2 Remove dirt on coarse coating surface by water jet[8]

高压水射流清洗具有以下优势:高压水射流清洗的介质为水,在清洗过程中不会引入新的污染物;高压水射流的射流束一般只有几毫米,用水量小、不添加清洁剂,清洁环保;通过射流的冲击作用去除污垢层,不发生化学反应,不会腐蚀基体。基于上述特点和优势,高压水射流清洗技术应用于锅炉、罐槽、原油输送管道等各种设备的内外壁清洗、涂层去除等。

1.2 高压水射流清洗设备

高压水射流清洗设备主要由高压水发生系统、控制系统、执行系统与辅助系统等四部分组成。

高压水发生系统的关键部分是高压发生装置,即高压泵。高压泵一般采用卧式三柱塞往复泵,由电动机或柴油机提供动力,将水压增加至需要的工作压力。当污垢层易于清洗且要求大流量时,可采用高压离心泵作为高压发生装置。

控制系统主要由各种阀体和控制面板组成:调压阀通过控制旁通水流来调节高压水射流的压力;安全阀位于泵排出端,当压力超过预设值时打开以保证系统安全;控制面板对阀门进行调度以保障执行机构运行良好。

执行系统主要包括喷头、喷杆等,根据清理需要不同可选取不同的喷嘴形式。按形状分类,射流喷嘴可分为圆柱形、扇形和异形等喷嘴;按压力分类,射流喷嘴可分为低压喷嘴和高压喷嘴。

辅助系统是高压水射流清洗设备的重要组成部分,包括输水管路、压力表和进给机构等。其中,进给机构可根据不同使用场合做出相应的调整,以适应工作环境。

1.3 高压水射流清洗工艺与应用

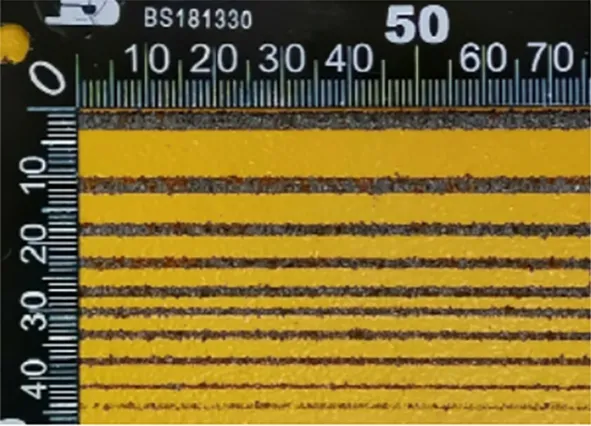

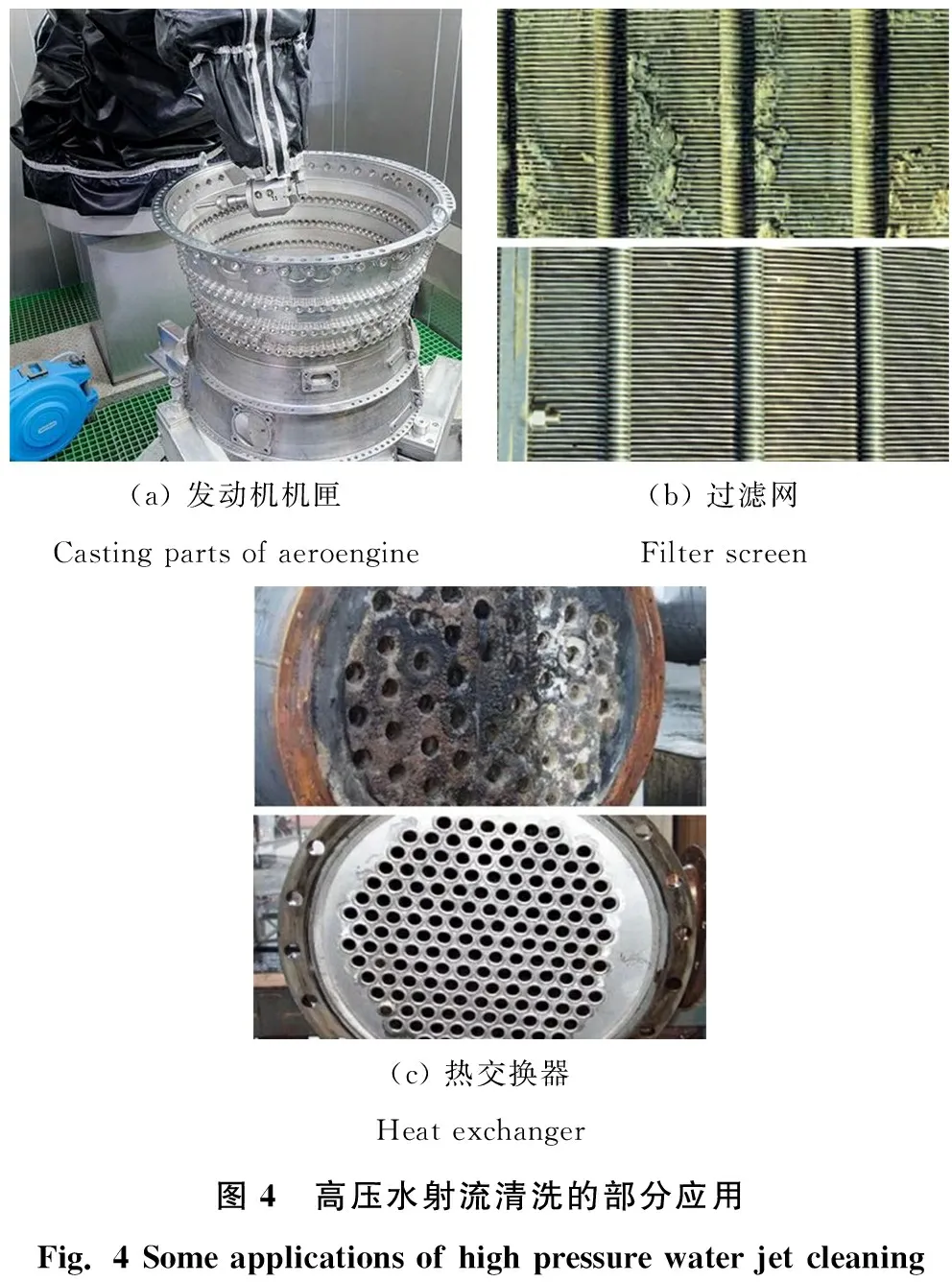

清洗工艺参数设置对高压水射流清洗效果有显著影响。我国早期缺乏对高压水射流工艺参数的研究,曾简单地认为射流压力越高则清洗效果越好。铁路部门在对铁路车辆零部件进行清洗时,开始研究射流压力、流量、喷嘴等因素对清洗效果的影响,取得一定成果[9]。针对影响射流形成的喷嘴部件,钟声玉等[10]从流体黏性以及边界层的角度出发,在理论层面研究了喷嘴的收缩角度、出口直径、出口段长度及喷嘴壁面粗糙度对高压水射流的影响。杨友胜等[11]研究了不同的喷嘴结构与能量利用率之间的关系,为提高水射流系统效率提供了理论指导。NING等[8]研究了涂层厚度为100 μm的钢板的高压水射流清洗,以去除涂层宽度作为评测指标,研究了射流压力、清洗速度、清洗次数和清洗时间对清洗效果的影响,其中清洗次数对涂层去除效果的影响如图3所示。仿真和实验结果表明:当射流压力一定时,涂层去除宽度与总曝光时间正相关;当总曝光时间固定时,涂层去除宽度不随清洗速度和清洗次数而改变。图4为高压水射流清洗设备的部分应用。

图3 清洗次数对涂层去除效果影响[8]Fig. 3 Influence of cleaning times on removal effect of coating[8]

(a) 发动机机匣Casting parts of aeroengine(b) 过滤网Filter screen(c) 热交换器Heat exchanger图4 高压水射流清洗的部分应用Fig. 4 Some applications of high pressure water jet cleaning

2 冰粒射流清洗技术

2.1 冰粒射流清洗机理

冰粒射流(ice blasting)清洗,是借助高速气流的加速作用,形成高速冰粒射流束,以较高的速度冲击工件表面,达到去除工件表面污垢的效果。

冰粒去除表面污染物的过程如图5[12]所示:冰粒高速冲击工件表面的污垢层,首先通过冲击力、剪切力来去除表面污垢;随后破碎的冰粒在工件表面划擦并逐渐融化,在这个过程中将松动的污垢从工件表面冲走。冲击、擦洗和冲洗的综合作用使冰粒射流能有效去除表面污染物。

(a) 相变前Before phase transition(b) 相变中During phase transition(c) 相变后After phase transition图5 冰粒去除表面污染物[12]Fig. 5 Removal pollutants on surface by using ice particles[12]

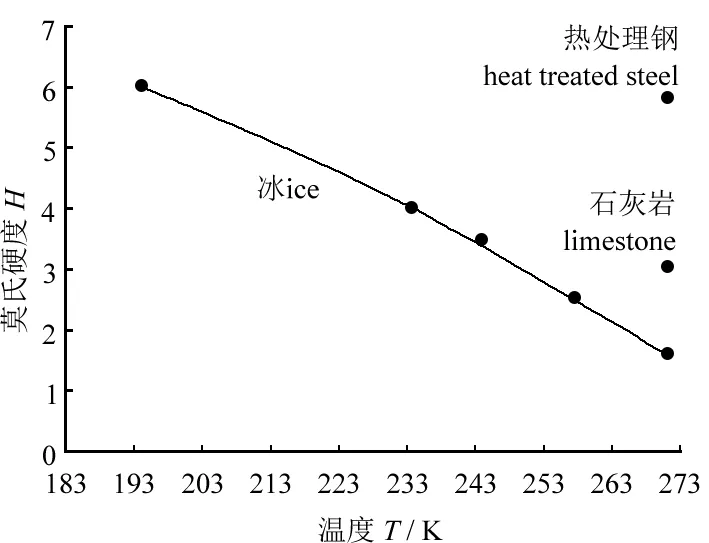

冰粒射流清洗是在传统喷砂清洗技术和磨料水射流清洗技术基础上衍生出的新型清洗技术,具有如下显著优势:(1)无污染(冰粒融化变为水,不会产生新的外来污染物);(2)清洗介质硬度可调(可通过调节温度来改变冰粒的硬度)。冰的莫氏硬度随温度的变化如图6[13]所示:在183~273 K(-90~0 ℃)的温度区间内,冰粒的莫氏硬度随着温度的升高而显著降低;在温度低于233 K(-40 ℃)时,冰粒的莫氏硬度达到4以上。

图6 冰的莫氏硬度随温度的变化[13]Fig. 6 Mohs hardness of ice vs temperature[13]

为了避免冰颗粒在运输过程中的黏结和团聚,必须考虑冰粒的黏结特性。研究表明,在-30~0 ℃的温度范围内,粒径为1.25 mm的冰粒间的黏结力随温度降低而显著减小。在输送气体干燥的前提下,将冰粒温度控制在-27 ℃以下,就可以避免冰粒黏结导致的堵塞问题。目前,冰粒射流清洗加工中一般将冰粒温度控制在-60~-27 ℃。

2.2 冰粒射流设备及应用

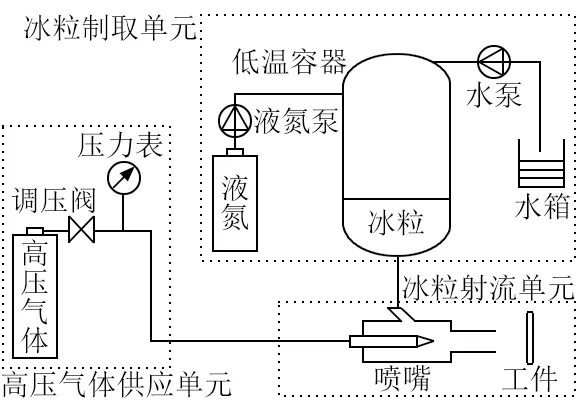

冰粒射流清洗系统如图7[12]所示,主要包括冰粒制取单元、高压气体供应单元和冰粒射流单元。

图7 冰粒射流清洗系统[12] Fig. 7 Ice blasting cleaning system[12]

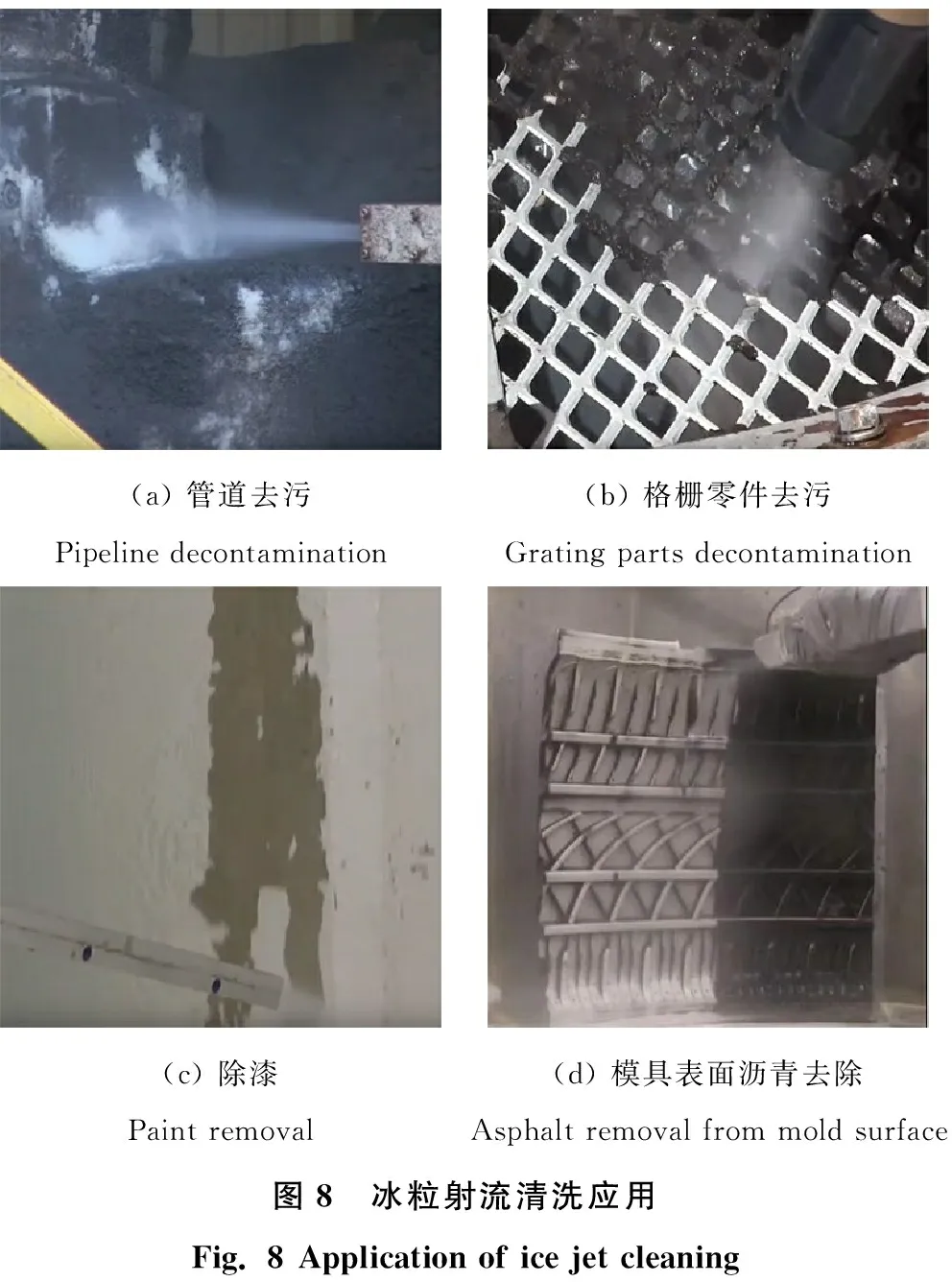

冰粒射流清洗在去污、除漆等方面(图8),具有清洗无污染、对基底材料表面损伤小、近无残留等优点,在船舶除锈除漆、模具清理、管道清理等领域获得成功应用。但在冰粒制备、储存及运输等环节还存在较多问题需要解决。

(a) 管道去污Pipeline decontamination(b) 格栅零件去污Grating parts decontamination(c) 除漆Paint removal(d) 模具表面沥青去除Asphalt removal from mold surface图8 冰粒射流清洗应用Fig. 8 Application of ice jet cleaning

3 干冰射流清洗技术

3.1 干冰射流清洗机理

干冰射流 (dry ice blasting) 清洗,是借助高速气流的加速作用,将干冰微粒加速形成高速射流作用于工件表面,达到去除工件表面污垢的效果。

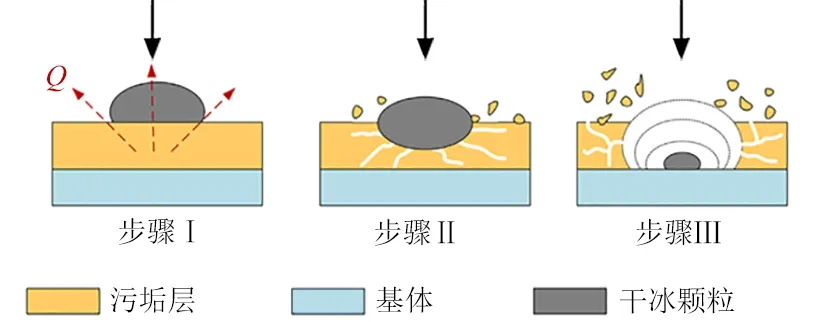

干冰射流清理过程如下:首先,干冰颗粒高速冲击表面污垢层形成冲击坑后,干冰颗粒吸收热量[14],污垢层受冷收缩脆化、裂纹萌生,与基体结合能力降低;然后,干冰微粒的冲击导致污垢层松动剥离[15-17];最终,干冰微粒升华,其体积在微秒时间尺度内膨胀近千倍,在工件表面形成微小的爆炸区域并去除污垢[18-19]。其具体流程如图9所示[20]。

图9 干冰射流清洗[20]Fig. 9 Dry ice blasting cleaning[20]

3.2 干冰射流清洗设备及应用

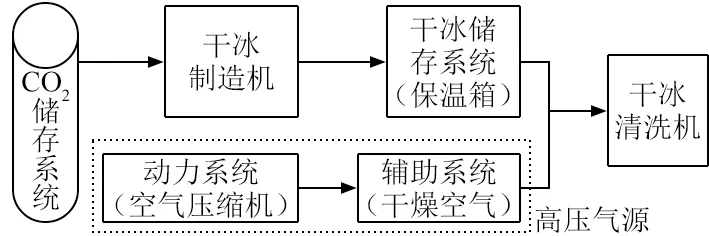

干冰射流清洗系统组成如图10[21]所示。典型的干冰喷射清洗系统由以下五个部分组成:CO2气体存储系统,制备干冰颗粒的干冰制造机,用于储存干冰颗粒的干冰储存系统,用于提供干冰喷射动力的高压气源(包括动力系统和辅助系统)以及具有清洗功能的执行机构干冰清洗机。其中,干冰制造机和干冰清洗机是核心部分。

图10 干冰射流清洗系统组成[21]Fig. 10 Composition of dry ice jet cleaning system[21]

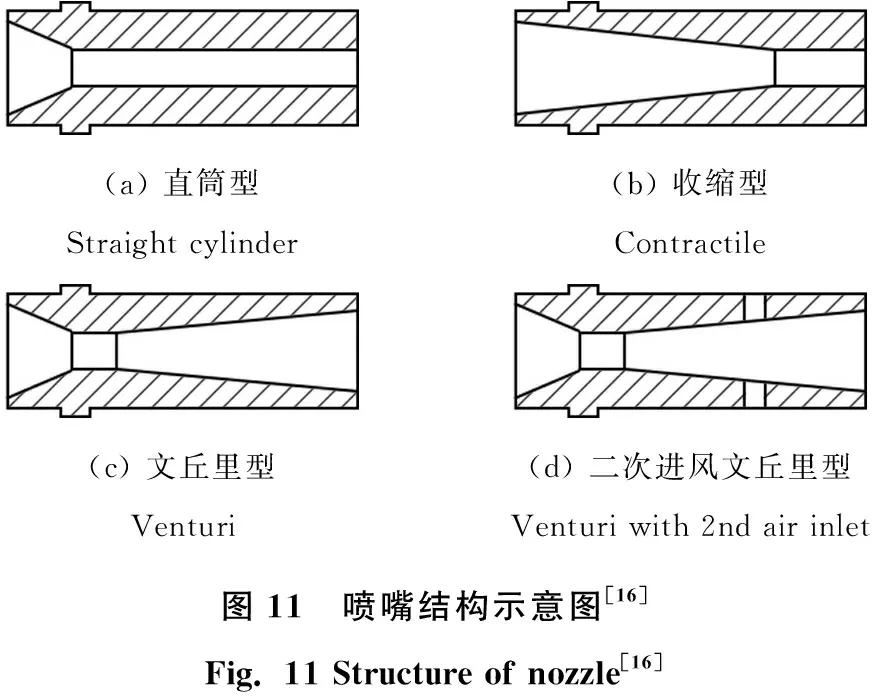

干冰射流喷嘴作为干冰喷射清洗机的关键部件,常用的喷嘴构型有直筒型、收缩型、文丘里型和二次进风文丘里型,分别如图11[16]所示;对应的干冰射流喷嘴实物如图12所示。喷嘴内部流道对流动阻力、射流束形状、工作噪声等有重要影响。通过流体动力学仿真进行分析,并在其基础上进行流道优化,实现对喷嘴性能的改善。NUR等[22]针对干冰喷射中的噪声问题,采用CFD仿真评估不同发散长度(190,210,230,250,270,290 mm)对声功率的影响,根据发散长度对噪声水平的影响来优化双软管干冰喷射喷嘴几何形状。

(a) 直筒型Straight cylinder(b) 收缩型Contractile(c) 文丘里型Venturi(d) 二次进风文丘里型Venturi with 2nd air inlet图11 喷嘴结构示意图[16]Fig. 11 Structure of nozzle[16]

图12 不同结构的喷嘴实物图Fig. 12 Nozzles with different structures

干冰射流清洗对人体和环境都不会造成损害。干冰微粒自身的硬度适中,且有升华性质,不会对工件基体产生伤害,因此干冰射流清洗是半导体、精密仪器等高端精密设备仪器的理想清洗方式。图13给出了干冰清洗技术的应用案例。但是,干冰射流清洗仍有成本较高、经济性不高的问题。

4 结论

随着再制造加工向高端装备领域扩展、向绿色制造目标推进,其各环节也面临着技术升级。以高压水射流、冰粒射流、干冰射流为代表的高能束射流清洗方法,满足低污染排放、环境友好、在位无残留等高标准再制造清洗要求。

(a) 医药设备Medical equipment(b) 天文望远镜镜片Lens of astronomical telescope(c) 燃气轮机叶片Blade of gas turbine(d) 集成电路Integrated circuit图13 干冰清洗应用Fig. 13 Application of dry ice cleaning

本文从射流清洗机理、清洗关键技术工艺、典型应用等方面,综述了3种高能束射流清洗技术的最新进展,并分析了现有技术水平的不足,为再制造清洗技术的选择和设备的遴选以及工艺技术的开发提供了可行的参考和借鉴。