玻璃纤维复合材料结构件超声波检测技术研究

2021-08-31张朝晖高冠楠王晓青

张朝晖 高冠楠 王晓青

摘要:针对高强度玻璃纤维复合材料结构件超声波检测声衰减速度快、声波无法穿透等问题,根据玻璃纤维材料在航空领域中的使用要求及使用中产生的损伤和缺陷类型,设计制作人工缺陷对比试块,选择检测设备、探头,确定检测方法。实践结果表明,上述检测系统能有效检出结构件的分层和脱粘等缺陷,设备便携,检测效率高,费用低,可以更好地为航空航天及其他工业产品的质量检验服务。

关键词:玻璃纤维复合材料;缺陷;超声波检测

Keywords:glass fiber composite material;defect;ultrasonic inspection

0 引言

高性能玻璃纤维复合材料是一种具有强度高、重量轻、容易成型等优点的航空航天工业材料,在航空航天、军工、工业等领域应用广泛[1]。目前用于高性能复合材料的玻璃纤维有高强度玻璃纤维、石英玻璃纤维和高硅氧玻璃纤维等,其中高强度玻璃纤维性价比较高,因此使用增长率较快,年增长率达到10%以上。高强度玻璃纤维复合材料已应用在军用方面,如直升飞机机翼、雷达罩、卫通天线罩等。

由于高强度玻璃纤维复合材料与碳纤维增强树脂基复合材料、金属材料性质有很大差别,采用常规超声波检测时声衰减速度快、声波无法穿透,X射线检测又存在很多弊端,加之飞机训练强度大、载荷高,容易出现原缺陷扩展和产生新的层状缺陷等,目前使用单位反馈玻璃纤维结构在役使用中已出现局部鼓包甚至局部掉块、分层和脱粘等现象,这些缺陷对飞机的性能危害很大。为在役玻璃纤维结构件检测(包括使用过程中的结构件检测、损伤修理后的结构件检测和修理后的跟踪检测)选择合适的检测方法和检测系统,是保证飞机飞行质量的重要环节。

1 玻璃纤维复合材料结构件检测技术

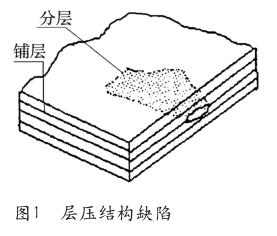

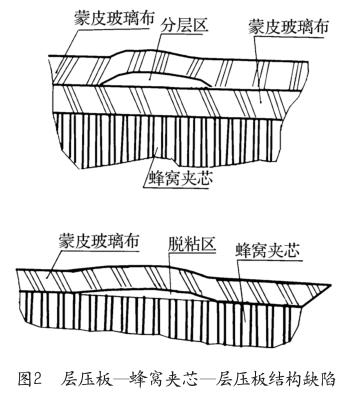

高强度玻璃纤维复合材料层压结构和层压板-蜂窝夹芯-层压板结构件在服役过程中容易产生片状面积型分层和脱粘等缺陷,层压结构缺陷如图1所示,层压板-蜂窝夹芯-层压板结构缺陷如图2所示。超声波检测为首选检测方法,采用超声波纵波反射式检测技术对高强度玻璃纤维材料结构件进行原位检测。

首先,為了穿透高强度玻璃纤维材料,发射电路需选用调谐式电路,其谐振频率由电路中的电感、电容决定,发出的超声脉冲频带较窄;另外,要求发射脉冲频带范围包含探头自身的频带范围,频带越宽,发射脉冲越窄,可达到的穿透力和分辨力越好。因此,玻璃纤维材料结构件无损检测超声检测仪采用独特的宽带窄脉冲激励技术。

其次,由于复合材料结构在役使用中产生的缺陷多种多样且复杂,采用射频信号显示形式,使探头输出的脉冲信号为原始形式,可以通过分析信号相位来判断识别信号特征,因此,对于玻璃纤维材料层压结构的超声检测,采用宽带窄脉冲射频无损检测技术的优点是检测灵敏度高、分辨率好,适用于室内室外玻璃纤维材料的无损检测。

2 检测系统

2.1 超声波探伤仪

超声波探伤仪集模拟性能与数字优点于一身,既有数字设计的众多优点,又兼具以前只有在模拟CRT显示中才能获得的详细动态回波信息。其特点包括:独特的信号处理技术,可以显示波形强度变化、模拟图像与性能等A扫描信息;高分辨率彩色液晶显示;60Hz刷新率和实时测量技术,能为检测提供快捷流畅的显示;15Hz~6kHz脉冲重复频率;实时TTL和模拟输出,能处理许多系统应用问题,使检测应用范围更广阔;智能观察功能;“sparkle”功能能像模拟仪器一样显示波形的强度变化;RF显示模式;声程范围1~27940mm,覆盖薄壁到大声程工件。

2.2 超声波探头

高强度玻璃纤维材料结构件在服役过程中容易产生片状面积型分层和脱粘等缺陷,所以采用超声波纵波直探头进行检测。由于玻璃纤维罩体尺寸为5~14mm,为了规避近场区的影响,检测时在纵波直探头前加装延迟块,延迟块长度应不小于15mm。为了穿透声衰减速度快的高强度玻璃纤维材料结构,需采用低频探头。

2.3 对比试块

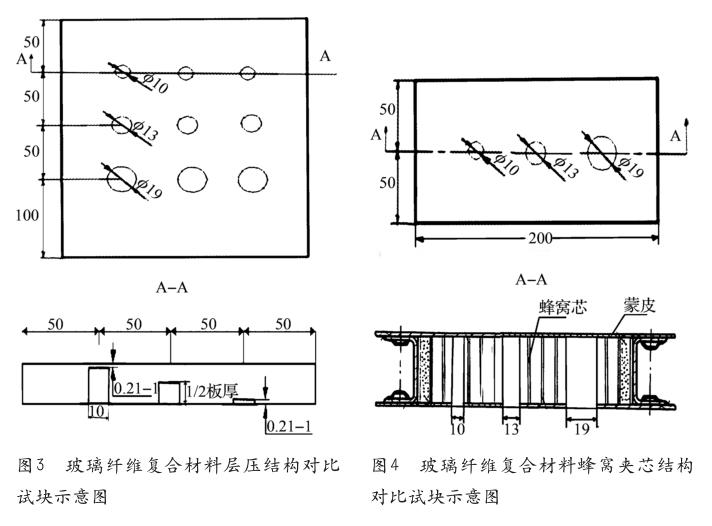

1)玻璃纤维复合材料层压结构对比试块

设计制作玻璃纤维复合材料层压结构成型件制盲孔工艺试块,试块长250mm、宽200mm,制作时采用材料为F?BG-5-06玻璃纤维复合材料层压结构成型件制盲孔工艺,试块制作的示意图如图3所示。孔底为平面,每种尺寸规格的孔底平面距零件上表面有三种不同尺寸。孔底距上表面小于1mm、大于单层玻璃纤维布厚0.21mm,中部和孔深小于1mm、大于单层玻璃纤维布厚0.21mm。缺陷尺寸如图3所示,分别为φ10mm、φ13mm、φ19mm。

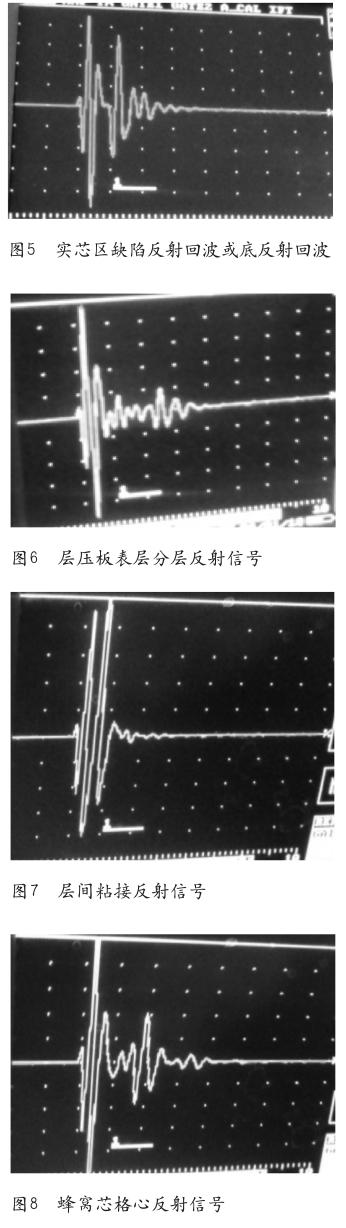

2)玻璃纤维复合材料蜂窝夹芯结构对比试块

设计制作玻璃纤维复合材料蜂窝夹芯结构成型件制盲孔工艺试块,试块长200mm、宽100mm,制作采用材料为F?BG-5-06玻璃纤维复合材料层压板-蜂窝芯-层压板结构成型件制盲孔工艺,试块制作的示意图如图4所示。孔底为平面,缺陷孔尺寸如图3所示,分别为φ10mm、φ13mm、φ19mm。

3 检测及分析

调节检测模式为射频模式,按验收标准中不允许存在的最小缺陷调节检测系统灵敏度。

3.1 层压板检测

1)将探头置于与受检件厚度相同或接近的对比试块上,调整检测参数,使该缺陷的反射回波或底反射回波幅值在60%~80%,如图5所示。

2)对层压板缺陷的评定方法

对于成群的弥散性缺陷(如密集小气孔、疏松区等),采用与对比试块上优区比较的方法来确定,用底波信号幅度降低对缺陷进行分析与评定。

对于单个缺陷的评定,可通过对比试块人工缺陷调节层间波信号幅度至规定值进行缺陷的分析与评定。

3)层压板常见相关波形

层压板表层分层缺陷波形如图6所示,层间粘接反射信号波形如图7所示。

3.2 层压板-蜂窝夹芯-层压板结构检测

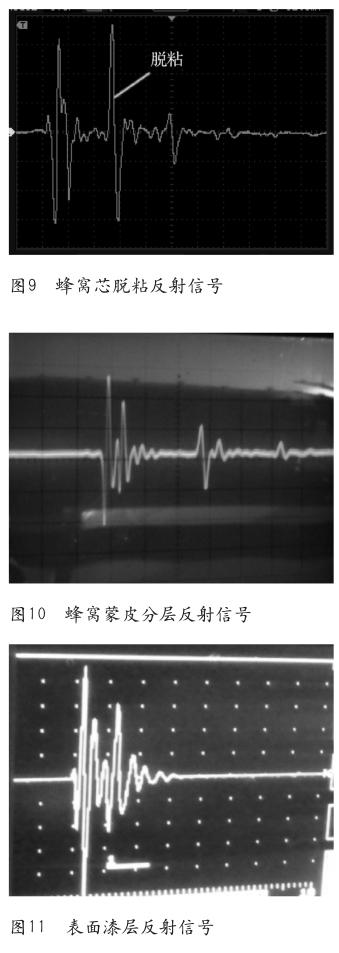

将探头置于与被检件厚度相同或接近的对比试块上的优区处,调整检测参数使优区蜂窝格芯处胶接连接处反射回波幅值不低于荧光屏正负一格,蜂窝芯格中心反射信号如图8所示,同时保证脱粘处反射回波幅值不低于荧光屏正负两格,蜂窝芯脱粘反射信号如图9所示。

对层压板-蜂窝夹芯-层压板结构缺陷的评定方法:对层压板与蜂窝夹芯间的脱粘缺陷进行检测,采用与对比试块上优区、缺陷区比较的方法进行胶接连接区缺陷的分析与评定。

层压板-蜂窝夹芯-层压板结构蜂窝蒙皮分层反射信号如图10所示,表面漆层反射信号如图11所示。

4 结束语

玻璃纤维复合材料结构件超声波检测能够检测出航空装备用高强度玻璃纤维复合材料层压结构、蜂窝夹芯结构中的分层和脱粘等缺陷,具体而言能有效检测出高强度玻璃纤维复合材料结构中蒙皮-芯间脱粘的Φ10 mm、Φ13 mm、Φ19 mm缺陷以及蒙皮分层的Φ10 mm、Φ13 mm、Φ19 mm缺陷。玻璃纤维材料结构件无损检测超声检测仪采用宽带窄脉冲激励技术,穿透力和分辨力高,检测灵敏度高,对缺陷和损伤不漏检、不误判,检测效率高、费用低,能更好地为航空航天及其他工业产品的质量检验服务。

参考文献

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

作者简介

张朝晖,工程师,主要研究方向:超声波检测和涡流检测。